|

|

|

Навигация

|

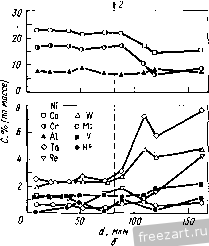

Главная » Мануалы хрома. Например, можно указать, что сплавы IN-738, IN-657, IN-939, IN-597, Х-40 и Waspalloy имеют более высокое сопротивление высокотемпературной горячей коррозии, чем IN-100, IN-713, В-1900, MAR-M и WI-52. 12.7. Перспективы создания суперсплавов с повышенной стойкостью к горячей коррозии Для получения суперсплавов с требуемым комплексом механических свойств предпочтение следует отдавать композициям, не обладающим высоким сопротивлением горячей коррозии. Не следует ожидать, что ситуация в будущем изменится, даже если основное внимание будет перенесено на получение монокристаллических суперсплавов. Наиболее перспективным способом повышения сопротивления суперсплавов коррозионному разъеданию является применение покрытий, а также более точное определение возможных механизмов коррозионной деградации, которым должен противостоять материал. Существенно повысить стойкость к горячей коррозии системы суперсплав-покрытие можно за счет выбора такого суперсплава, который обладает наивысшим сопротивлением именно тому виду горячей коррозии, который играет доминирующую роль в данных рабочих условиях. Затем следует выбрать или разработать соответствующее покрытие, повышающее сопротивление системы этому конкретному виду коррозионной деградации. Глава 13. ЗАЩИТНЫЕ ПОКРЫТИЯ Джон X. Вуд и Эдвард X. Голдман {JohnH. Wood and Edward Н. Goldman. Gas Turbine Division. General Electric Company, Schenectady. New York, and Aircraft Engine Business Group, General Electric Company, Evendaly, Ohio) Высокотемпературное покрытие для суперсплава можно определить как металлический, керамический или комбинированный поверхностный слой, способный предотвратить или замедлить прямое взаимодействие материала подложки с потенциально агрессивной окружающей средой. Повреждение материала при таком взаимодействии может проявляться в виде его окисления или коррозии, а также снижения механических свойств подложки за счет диффузионного насыщения сплава вредными злементами при высоких температурах. Покрытия, применяемые для зашиты суперсплавов, нельзя рассматривать как инертные барьеры. Их защитные свойства обеспечиваются, скорее, за счет взаимодействия материала 88 покрытия с кислородом из окружающей среды и образования плотных оксидных пленок окалины, имеющих хорошее сцепление с защищаемой поверхностью, что затрудняет диффузию нежелательных элементов, таких как кислород, азот и сера, в подложку. Из этого следует, что покрытия должны иметь высокое содержание элементов (таких как Al, Сг или Si), склонных к образованию защитных окалин. По существу покрытия являются резервуарами таких элементов; для постоянного формирования новых слоев окалины взамен отколовшейся при термоциклировании или вследствие механических повреждений необходима непрерывная подпитка поверхностного слоя оксидообразующимн элементами. Таким образом, по самой природе обеспечивающего защиту механизма, время жизни покрытия определяется его способностью формировать, сохранять и, в случае необходимости, возобновлять защитную пленку окалины нужного состава. Наиболее широко покрытия на суперсплавах применяются на узлах и деталях высокотемпературных секций газовых турбин, таких как камеры сгорания, рабочие и направляющие лопатки. Необходимость в таких покрытиях возникла в 1950-х гг. при производстве авиационных двигателей, когда стало очевидно, что требования к составу материала для улучшения его высокотемпературной прочности и достижения оптимальной степени защиты от воздействия высокотемпературной окружающей среды несовместимы. Повышение рабочей температуры вызывало интенсивное окисление никелевых и кобальтовых суперсплавов, применявшихся для изготовления рабочих и направляющих лопаток турбин. Необходимость решения проблемы окисления суперсплавов привела к разработке алюминидных диффузионных покрытий, некоторые из которых применяются до сих пор. Горячая коррозия материала стала первой проблемой, с которой пришлось столкнуться при производстве мощных генераторных турбин и турбин общего назначения, использующих низкосортное топливо, загрязненное серой, натрием и другими примесями, или турбин, работающих в таких условиях, которые допускают попадание в них загрязняющих примесей через воздухозаборники, например в морских условиях или в условиях пустыни. Алюминидные покрытия, разработанные для предотвращения окисления материалов в авиационных двигателях, оказались неэффективными против разъедания при горячей коррозии. Это стимулировало разработку покрытий других типов, предназначенных специально для противостояния горячей коррозии. Позже был обнаружен еще один механизм разъедания, известный ныне как низкотемпературная горячая коррозия. Для его подавления потребовалось разработать покрытия совсем другого состава, чем требовались для противостояния классической горячей коррозии. Для снижения температуры деталей из суперсплавов, работающих в двигателях, где температура окружающей среды превышает температурвый порог работоспособности материала, были разработаны теплозащитные барьерные покрытия (ТЗБП), в которых используются керамические слои. Таким образом, различные покрытия разных классов и технологии их нанесения разрабатывались в соответствие с ужесточением требований, предъявляемых к материалам, при расширении сферы их применения. Факторы, влияющие на выбор покрытия, весьма многочисленны. Очевидно, что главной причиной применения покрытия является необходимость защиты материала подложки от вредного воздействия окружающей среды и этот выбор зависит от конструкции и области применения детали. Следует учитывать все возможные эффекты, связанвые с влиянием как самого покрытия, так и процесса его нанесения. На механические или теплофизические свойства суперсплава, включая влияние взаимной диффузии элементов между покрытием и подложкой во время работы при высоких температурах. Технология нанесения покрытия может зависеть и от геометрии обрабатываемой детали, так как некоторые методы, например, позволяют обрабатывать лишь открытые участки детали. И, наконец, на выбор конкретного типа покрытия всегда влияет, а иногда является и определяющим фактором, его стоимость. в этой главе рассмотрены те типы покрытий и технологии их нанесения, которые были разработаны специально для защиты подложек из суперсплавов при высоких температурах. Основное внимание уделено разработкам, выполненным за последние 10-15 лет, когда работы по созданию покрытий для суперсплавов проводились особенно активно. 13.1. Методы нанесения покрытий Почти каждый из известных методов модификации поверхности либо использовался, либо рассматривался как возможный для защиты суперсплавов. В некоторых случаях именно проблемы с защитой деталей из суперсплавов заставляли разрабатывать новые или улучщать уже существующие технологии нанесения покрытий. Все процессы нанесения покрытий на суперсплавы часто разделяются на две главных категории: процессы, приводящие к изменению поверхностных слоев подложки при их контакте и взаимодействии с некоторыми химическими веществами {диффузионные процессы нанесения покрытий), и процессы нанесения защитных металлических покрытий на поверхность подложки, при которых адгезия этих покрытий обеспечивается гораздо более слабой, чем в первом случае, взаимной диффузией элементов {бездиффузионные процессы нанесения оверлейных (внешних) покрытий]. Диффузионные покрытия Процессом, получившим наиболее широкое распространение при изготовлении авиационных газовых турбин, является диффузионное насыщение поверхностных слоев подложки алюминием. Первоначально этого добивались методами насыщения из жидкой (шликерный метод)- или твердой (метод насыщения из засьшок) фазы; в настоящее время метод твердофазного насыщения из засыпок является общепринятым. Последним достижением в этой области стало применение в некоторых случаях метода химического осаждения из паровой фазы. В русскоязычной научной и хронической литературе определенное распространение получили сокращения по названиям методов нанесения покрытий на английском языке. В данной главе встречаются следующие названия: Chemical Vapor Deposition (CVD) - химическое осаждение из паровой фазы, Physical Vapor Deposition (PVD) - физическое осаждение из паровой фазы, Electron Beam Physical Vapor Deposition (EBPVD) - физическое осаждение из паровой фазы при испарении электронным лучом. Прим. перее. 90 Диффузионное насыщение из засыпок (Pack Cementation). Метод диффузионного насыщения из засыпок представляет собой разновидность процесса осаждения из паровой фазы, при котором обрабатываемая деталь помещается в контейнер со смесью реагентов, производящих пары требуемого состава. Эта смесь, получившая собирательное название засыпка , включают в себя порошок, содержащий алюминий (конечно, там могут быть и другие элементы), галоидные соединения, служащие химическим активатором, и инертный наполнитель, например, оксид алюминия. При нагреве в инертной атмосфере металлический порошок вступает в реакцию с активатором с образованием паров, которые в свою очередь, взаимодействуют с поверхностью обрабатываемой детали, обогащая ее алюминием. В сплавах на основе никеля представляет интерес образование фаз NijAl, NiAl и NijAlj; в кобальтовых и железных сплавах образуются CoAl и FeAl соответственно. Реакция управляется концентрациями составляющих засыпку веществ и температурой; морфология покрытия определяется временем выдержки при заданной температуре и последующей термообработкой детали с нанесенным покрытием. Диффузионные алюминидные покрытия подразделяются на внутренние и внешние . Внутренние покрытия образуются в том случае, когда активность алюминия по сравнению с никелем высока (например, при высоком содержании в засыпке А1 и/или активатора и температуре процесса 760-982 °С); при этом диффузия алюминия внутрь протекает быстрее, чем диффузия никеля наружу через формирующийся в начальный период взаимодействия слой никель-алюминиевого интерметаллида. Если же активность алюминия по сравнению с никелем мала (низкое содержание А1 и/или активатора в засыпке, температура процесса 982-1093 °С), то образуются внешние покрытия; в этом случае происходит преимущественная диффузия никеля к поверхности и последующее его взаимодействие там с алюминием. На рис. 13.1 показана типич^ пая морфология внутренних и внешних диффузионных алюми-нидных покрытий [1]. Интересно заметить, что в некоторых случаях благодаря существованию температурных или концентрационных градиентов в засыпке возможно формирование на одной и той же детали и внутренних и внешних покрытий; это возможно также на подложках сложной формы или при пе-   1 < РисЛЗЛ. Микроструктура алюминидных диффузионных покрытий на никелевом суперсплаве: а -. покрытие высокой диффузионной активности ( inward) [1]; б - покрытие низкой диффузионной актинности (outward), ХгооО; 1 - зона цветов побежалости (голубая); 2 - зона взаимной диффузии ременных условиях на поверхности положки. Покрытия обоих типов содержат в своем составе фазу P-NiAl с высокой температурой плавления. Так как соединение NiAl стабильно при концентрациях алюминия от 45 до 60% (ат.) [2], то часто для получения в наружном слое более стойкого к окислению сверхстехиометрического состава NiAl соответствующим образом подбираются параметры засыпки. Такое вбивание лищних атомов алюминия в структуру NiAl приводит к приобретению обычно коричневой -фазой голубоватого оттенка, заметного при рассмотрении ее в микроскопе. Эта голубая зона видна в виде темного слоя на рис. 13.1, б. Растворимость в NiAl больщинства других элементов, входящих в состав суперсплавов, мала; они большей частью отражаются от внешнего NiAl слоя и, как правило, выпадают в виде выделений карбидов (MejCg, МеС) металлов (например, а-Сг) или топологически плотноупакованных фаз (например, а, т)). На рис. 13.1 можно видеть скопления этих выделений в дискретной диффузионной зоне между наружным слоем и подложкой; в случае внутренних покрытий такие выделения также присутствуют в NiAl внешнем слое (рис. 13.1, а). Более подробное обсуждение проблемы формирования диффузионных алюминидных покрытий можно найти в первом издании этой книги [З] или [1]. 92 Сложность химического состава суперсплавов приводит к тому, что при одинаковых условиях проведения процесса нанесения покрытия на подложках из разных сплавов будут формироваться разные покрытия. Например, вследствие более низкого значения коэффициента диффузии алюминия в кобальте по сравнению с никелем одно и то же покрытие на кобальтовых сплавах будет тоньше, чем на никелевых. Даже при нанесении покрытий на никелевые суперсплавы разного состава одинаковые покрытия могут иметь разные характеристики, особенно по своему фазовому составу в диффузионной зоне. Монокристаллические сплавы, например, обычно не имеют в своем составе элементов, модифицирующих границы зерен (С, В и Zr), из-за отсутствия самих границ зерен. Соответствующим образом меняется и природа диффузионной зоны: должен обязательно существовать другой, кроме образования карбидов, механизм адаптации в фазовой структуре покрытия основных металлических элементов, концентрация которых в NiAl превышает предел растворимости. Для получения желаемой структуры покрытия полезно осуществлять параллельную разработку как сплава для подложки, так и материала покрытия. Химическое осаждение из паровой фазы (CVD). При химическом осаждении из паровой фазы происходит введение в камеру с образцами паров заданного состава, создаваемых на независимой стадии процесса, и их взаимодействие с поверхностью деталей. Основное преимущество метода по сравнению с твердофазным диффузионным насыщением из засыпок заключается в том, что он позволяет наносить покрытия на поверхности внутренних каналов змеевиков охлаждения аэродинамических элементов с пленочным охлаждением. Пары могут прогоняться насосами через внутренние каналы, обеспечивая получение однородных покрытий хорошего качества даже при очень сложной геометрии этих каналов. (При диффузионном насыщении из засыпок небольшое количество паров, из которых происходит осаждение материала покрытия, также может проникать во внутренние каналы через охлаждающие отверстия, однако рассеивающая способность метода очень ограничена). Другим преимуществом метода химического осаждения из паровой фазы является гибкость его управления, позволяющая формировать паровую фазу нужного состава. Это обусловлено тем, что термодинамика формирования паровой фазы отличается от термодинамики химических реак- ций на границе раздела металл-пар. Оба метода, и насыщение из засыпок и химическое осаж-: дение из паровой фазы, применяются для осаждения не толь ко алюминия, но и других элементов, таких как хром и| кремний. С успехом применяются и спаренные процессы, в| которых перед алюминированием поверхность подложки покрЫ' вается благородными металлами, такими как платина и пал- ладий. Оверлейные покрытия Внешние оверлейные покрытия отличаются от диффузионных тем, что не требуют формирования диффузионной зоны на границе раздела покрытия с подложкой для получения покрытия нужного состава или структуры. Скорее rta поверхность подложки наносится слой материала заранее заданного сос- тава, необходимого для получения защитной пленки оксидной окалины, имеющей хорошее сцепление с поверхностью; нанесение покрь1тия осуществляется любым из методов, при которых взаимная диффузия элементов требуется лишь для обеспечения наложения покрытия на подложку. В настоящее время наиболее распространенными методами нанесения оверлейных покрытий являются физическое осаждение из паровой фазы (PVD) и плазменное напыление. Физическое осаждение из паровой фазы с испарением электронным лучом (EBPVD). Метод физического осаждения из паровой фазы был разработан в 60-х годах как один из первых методов нанесения внешних оверлейных покрытий. Сам термин физическое осаждение из паровой фазы означает, что осаждение металлов путем переноса их паров в вакууме происходит без какого-либо химического взаимодействия [4]. В настоящее время обычной процедурой при нанесении покрытий на аэродинамические поверхности деталей турбин является электронно-лучевое испарение осаждаемого материала. Испарение заготовки подходящего состава осуществляется в вакууме с помощью сфокусированного электронного пучка. Об- . рабатываемые детали перемещаются в облаке паров металлов, конденсирующихся на предварительно подогретой поверхности подложки. Состав осажденного покрытия часто отличается от состава исходной заготовки вследствие различия в давлениях паров элементов, входящих в состав сплава; соответ-94 ственно следует скорректировать состав испаряемой заготовки. Такая технология имеет то преимущество, что одновременно из одного источника могут испаряться элементы с существенно отличающимися давлениями паров. Более подробное описание процесса и влияющих на него факторов, таких как скорости испарения и осаждения, температура подложки и т.п., можно найти во многих источниках [5]. На рис. 13.2 показана типичная структура свежеосажден-ного CoCrAlY (Co-19Cr-12Al-0,3Y) покрытия на подложке из суперсплава на основе никеля. Для обеспечения хорошего соединения покрытия с подложкой после нанесения покрытия проводят термообработку; микроструктура покрытия после термообработки показана на рис. 13.2, б. Высокое содержание алюминия в этом покрытии приводит к выделению частиц Э-СоА1 в матрице твердого раствора на основе кобальта.. В процессе нанесения покрытия и последующей термообработки взаимная диффузия элементов носит ограниченный характер и состав покрытия практически одинаков по всему объему слоя покрытия, за исключением узкой диффузионной зоны. По самой своей природе процесс физического осаждения из паровой фазы обычно приводит к формированию структуры свеженанесенного покрытия, ориентированной перпендикулярно поверхности подложки. При этом смежные столбчатые колонии осажденного покрытия часто разделены между собой. Рис 13 2 Покрытие MCrAlY(Co-19Cr-12Al-0,3Y), полученное методом Физического ж^ с применением °-УЗ, °Р?.! (EB?VD) на подложке из никелевого суперсплава (приведено с согласия Temes- Т ZlLoSlkf- покрытие после диффузионной терми-:.:Jr7-btrnc; 2 - зона взаимной диффузии; 3,- суперсплав особенно на выпуклых кривых поверхностях, пустотами, известными как дефекты типа водосточных труб . Для залечивания таких дефектов с целью предотвращения преждевремен-нрго разъедания под действием окружающей среды и термоусталостного растрескивания материала применяют струйную обработку стеклянными бусинками и лазерное глазурование поверхности. Плазменное напыление. Этот метод нанесения покрытий применяется уже много лет. Процесс заключается в инжекции материала покрытия, обычно в виде порощка заранее заданного состава, в высокотемпературный плазменный газовый поток, который создается в плазменной пущке. В этом потоке частицы порощка плавятся и разгоняются по направлению к подложке. Расплавленная металлическая капелька расплю- щивается о подложку и растекается по поверхности. На структуру и свойства получаемого покрытия влияют такие параметры процесса, как степень предварительного подогрева, характеристики плазменной пущки, расстояние от пушки до рабочего тела и т.п. Более подробное описание процессов плазменного напыления и плазмоструйной технологии читатель найдет в [6, 7, 8]. Хотя сам технология плазменного напыления покрытий и не нова, однако ее применение в вакуумируемых камерах низкого давления является относительно новым. Для многих современных покрытий, в состав которых входят химически активные элементы, такие как алюминий и хром (например, покрытие MeCrAlY), технология плазменного напыления при низком давлении окружающей среды позволяет свести к минимуму образование оксидных дефектов в структуре свеженапы-ленных покрытий. Преимущества такого процесса низкого давления также заключаются в более высоких скоростях разбрызгиваемых частиц порошка и расширенной области распыления [9]. Покрытия также могут наноситься в защитной атмосфере инертного газа. Основной целью любой технологии является получение чистых, бездефектных покрытий нужной толщины и хорошая воспроизводимость результатов. Как и в случае процесса физического осаждения из паровой фазы с электронно-лучевым испарением сцепление плазменно-напыленных покрытий с подложкой обеспечивается последу- ; ющей термообработкой. Микроструктура типичных CoCrAlY покрытий, нанесенных плазменным напылением, показана на рис. 13.3. Как хорошо видно из рис. 13.3, а, непосредственно после нанесения покрытия поверхность расплющенной лепешки параллельна поверхности подложки. После диффузионной термообработки (рис. 13.3, б) слои отдельных лепешек уже не видны и структура приобретает двухфазную природу, характерную для покрытий, полученных методом физического осаждения с электронно-лучевым испарением (рис.13.2, б). Как правило, поверхность покрытий, нанесенных плазменным напылением, грубее, чем полученных методом физического осаждения с электронно-лучевым испарением, и для удовлетворения аэродинамических требований могут понадобиться операции финишной доводки поверхности (например, абразивной суспензией и управляемым жидкостным хонингованием').   Рис.13.3. Покрытие MCrAIY(Co-29Cr-6Al-0,3Y), получеииое методом плаэмеииого напыления (при низком давлении) на подложке из никелевого суперсплава IN-738: а - свеженанесенное покрытие, Х25а, б - то же покрытие после диффузионной термической обработки; Х400; 1 - покрытие; 2 - диффузионная зона; 3 - суперсплав-подложка Что касается процесса физического осаждения покрытий из паровой фазы с испарением электронным пучком, то метод плазменного напыления гораздо более гибок в смысле управления композиционным составом покрытия, так как позволяет не беспокоиться о давлении паров элементов, входящих в состав покрытия. Для распыления плазменной пушкой подхо- Т.е. обработка распылением абразивной эмульсии. Прим. перее. 4 Зак. 1092 . дит любой материал, который можно приготовить в виде порошка с фракциями подходяшего размера, хотя, конечно, для оптимизации процесса плавления частиц порошка с разной температурой плавления может потребоваться некоторая модификация конструкции пушки. Главный недостаток процессов плазменного напыления и физического осаждения с испарением электронным пучком по сравнению с диффузионными методами нанесения покрытий заключается в том, что оба они являются процессами прямой видимости . При обработке деталей сложной формы, какими обычно являются рабочие и направляюшие лопатки турбин, это ограничение неизбежно создает проблемы с управлением толщиной покрытия из-за эффекта затенения - полного или частичного блокирования потока осаждаемых частиц на одну часть детали другой ее частью, находящейся на линии прямой видимости от источника и загораживающей от него эту область подложки. Эта проблема в значительной степени решается сложными перемещениями обрабатываемой детали (а в случае плазменного напыления - и плазменной пушки) во время нанесения покрытия, хотя такие манипуляции усложняют весь процесс и повышают его стоимость. Ни один из известных методов нанесения оверлейных покрытий, однако, не может быть использован для осаждения защитных покрытий на внутренние каналы аэродинамических деталей с пленочным охлаждением. В этом случае для обеспечения полной защиты детали применяются гибридные покрытия, состоящие из оверлейных покрытий на внешних Поверхностях детали и алюминидных покрытий, наносимых из паровой фазы, - на внутренних. Гибридные покрытия плучают все более широке распространение в промышленности для защиты суперсплавов. Такие покрытия состоят из двух или более слоев разного состава, наносимых одним и тем же или разными методами. Их применение позволяет обойти осложнения, связанные с нежелательной взаимной диффузией элементов покрытия и подложки и, тем самым, преодолеть ограничения на применение оверлейных покрытий. Например, повышенная стойкость CoCrAlY покрытия к горячей коррозии может обес- Или прямого взгляда (line-of-sight), то есть способными наносить покрытия лишь на открытие участки подложки, не затененные с точки зрения источника осаждаемых частиц. Прим. перев. печива.ться за счет обогащения кремнием лишь его поверхностных слоев, что исключает нежелательную взаимную диффузию кремния и никеля из покрытия и подложки, соответственно. Часто конструкция рабочих лопаток турбин такова, что температурный режим работы разных участков лопатки существенно различается и они подвергаются коррозионному разъеданию, вызываемому разными механизмами коррозии. Применение гибридных покрытий со слоями разного состава может обеспечить некоторую защиту от всех этих механизмов. Особый случай гибридных покрытий - теплозащитные барьерные покрытия - будет рассмотрен ниже. Другие процессы нанесения покрытий С помощью высокотемпературного спекания образцов с предварительно нанесенным на них методами набрызгивания или окунания жидким металлосодержащим шликером получают покрытия, сходные по качеству с покрытиями, наносимыми методами диффузионного насыщения из засьшок и химического осаждения из паровой фазы. Для нанесения гальванических покрытий на детали сложной формы на них предварительно с помощью процесса электрофореза осаждают слой мелких металлических частиц нужного состава, а затем проводят его спекание [Ю]. В литературе сообщается о применении сходной методики, получившей название сорбционной металлиза-ции', для нанесения MeCrAlY оверлейных покрытий [11]. Еще один похожий способ, разработанный как более дешевый альтернативный метод нанесения оверлейных покрытий типа MeCrAlY - это реакционное спекание в засыпке контролируемого состава [12]. При этом способе сначала на обрабатываемую деталь методом набрызгивания шликера наносятся MeCrY компоненты покрытия, а затем она помещается в алю-минийсодержащую засыпку подходящей активности, где в процессе спекания и протекает контролируемая реакция с алюминием. Таким образом наносятся покрытия типа NiCoCrAlY [13] и NiCrSi [14]. Методы распыления и ионной металлизации подпадают под более широкое определение физического осаждения из паро- В оригинале - occluded plating . По-видимому, имеются в виду методики, в которых используется эффект поглощения поверхностным слоем металла подложки атомов из газовой (паровой) фазы (окклюзия). Прим. перев. 4* 99 вой фазы, однако способы создания парового облака, в них существенно отличаются от принятого в методике физического осаждения из паровой фазы с испарением электронным пучком. При распылении мищень из материала покрытия бомбардируется высокоэнергетическими ионами. Атомы мищени за счет передаваемого при бомбардировке импульса выбиваются и затем конденсируются на размещенной в той же камере подложке. Ионная металлизация представляет собой гибрид методов распыления и вакуумного испарения. Перед испарением мищени с помощью ионной бомбардировки производится очистка поверхности подложки. В процессе испарения осаждаемые частицы приобретают высокую энергию, что способствует лучщей адгезии покрытия. В литературе сообщается о получении MeCrAlY покрытий на турбинных лопатках методом распылительной ионной металлизации и указывается, что развитие этой методики знаменует собой переход к качественно новому этапу технологии нанесения покрытий [15]. Плакирование предполагает изготовление сплава требуемого состава в виде тонкого листа нужной толщины и последующее диффузионное его соединение с поверхностью подложки при высокой температуре и давлении. И хотя такая технология вполне осуществима [16, 17], сложность получения тонких листов некоторых коррозионностойких сплавов с низкой пластичностью делает проблематичным широкое применение этого метода. В литературе известны примеры многочасовой наработки плакированных турбинных лопаток в условиях реальной работы [18]. Методами ионной имплантации и перемещивания ионным пучком также может производиться и химическая модификация поверхности за счет внедрения в тонкий поверхностный слой подложки желаемых элементарных частиц. Хотя все упомянутые в этом разделе методы могут иметь важное коммерческое значение в определенных отраслях промышленности, связанных с применением покрытий, все же они не получили широкого распространения как методы нанесения покрытий на детали турбин из суперсплавов. Поэтому в следующих разделах данной главы основное внимание будет уделено только тем покрытиям, которые наносятся методами диффузионного алюминирования, физического осаждения из паровой фазы с испарением электронным пучком или плазменного напыления. 100 13.2. Оценка покрытий Для оценки того, насколько применение покрытия гарантирует достижение желаемого улучшения стойкости материала к воздействию окружающей среды без неприемлемого риска ухудшения механических и физических свойств покрытого суперсплава, каждое покрытие должно пройти определенный комплекс испытаний. Такие испытания следует проводить в условиях, как можно более близких к реальным; при ошибочном выборе покрытия или недостаточном учете влияния любого из критически важных параметров долговечность детали с покрытием может быть ниже, чем без покрытия, даже если это покрытие и повышает стабильность поверхности. Однако слишком жесткие условия проведения испытаний могут приводить к излишне строгому отношению к покрытиям, которые при любых других условиях вполне удовлетворяют всем требованиям. Как всегда в таких случаях возникает противоречие между необходимостью проводить испытания покрытий в реальных условиях и стоимостью и длительностью таких испытаний. Так как методы лабораторных испытаний покрытий для определения их стойкости к воздействию окружающей среды и влияния на механические свойства подложки похожи на такие же испытания суперсплавов без покрытий, то здесь мы не будем подробно их обсуждать. Следует, однако, подчеркнуть, что предполагаемые для данного конкретного применения покрытия и подложки всегда должны рассматриваться как единая система материалов и испытываться совместно, так как в результате взаимной диффузии элементов из подложки и покрытия при достаточно длительных выдержках при высокой температуре рабочие характеристики такой системы могут значительно изменяться. В дополнение к эксплуатационным испытаниям самих покрытий необходимо исследовать и детали с нанесенным покрытием для оценки толщины, состава, микроструктуры и адгезии покрытия. В большинстве случаев это делается с помощью разрушающей оптической металлографии покрытых металлических деталей; в настоящее время прилагаются значительные усилия для расширения сферы применения неразруша-ющих методик, таких как радиография, ультразвуковое и термоэлектрическое зондирование, для контроля за качеством покрытий. Хотя лабораторные испытания и обеспечивают получение очень полезной информации о поведении различных систем покрытие/подложка и дают практически все необходимые данные для конструирования деталей из этих материалов, только заводские или натурные испытания самих двигателей могут служить основанием для выработки окончательного заключения. При таких испытаниях материал подвергается суммарному воздействию всех возможных факторов, таких как напряжение, деформация, температура, характер окружающей среды, что невозможно смоделировать в лабораторных условиях. Методика исследования длительного воздействия реальных условий эксплуатации на поведение различных покрытий, получившая название программы радужного ротора [18, 19], является особенно полезной для проведения отбраковочных испытаний этих покрытий. 13.3. Рабочие характеристики покрытий Работоспособность в окислительных средах и при высоких температурах Применимость тех или иных покрытий для работы в условиях высоких температур, например, в авиационных двигателях, оценивается по их способности сохраняться, противостоять, окислению и избегать растрескивания. В общем, применение! алюминидных покрытий чаще всего ограничено их недостаточно высокой стойкостью к окислению, тогда как оверлейные покрытия более чувствительны к термоусталостному растрескиванию при работе в циклических условиях. Ниже подробно рассмотрены основные факторы, влияющие на работоспособность этих покрытий. Алюминидные покрытия. Суперсплавы с алюминидным покрытием окисляются практически так же, как и непокрытые спе- в оригинале - rainbow rotor programs. Здесь, по всей видимости, подразумевается метод испьгганий, когда на ротор двигателя крепятся образцы с нанесенными на них разными покрытиями. После испытания, заключающегося в наработке двигателем определенного количества часов, анализируют изменения, произошедшие с покрытиями. В зависимости от состояния поверхности покрытия оно может иметь различную цветовую окраску, с чем и связано название самого метода. В отечественной литературе подобные испытания иногда называют метод ромашки . Прим. перее. циальные суперсплавы, обладающие повышенной стойкостью к окислению; единственным исключением является более высокое содержание алюминия в поверхностных слоях первых сплавов. Как описано в гл. 11, кислород соединяется с алюминием на поверхности и в конце концов формируется сплошная защитная пленка окалины AljOj. Если в результате термоциклирования эта пленка растрескивается и выкрашивается, то алюминий из покрытия диффундирует к поверхности и происходит восстановление защитной окалины. В продолжении всего времени выдержки алюминий диффундирует также и из покрытия в основной металл. По мере обеднения покрытия алюминием за счет его диффузии происходит последовательное превращение -NiAl в y-NijAl и, в конце концов, - в y-Ni твердый раствор. Когда содержание алюминия падает ниже 4-5% (по массе), непрерывная пленка окалины AI2O3 уже не может больше восстанавливаться (табл. 13.1), и начинается более быстрое окисление сплава. На рис. 13.4 показана типичная последовательность деградации покрытия эволюции его структуры. Определяющую роль в работоспособности покрытия играет состав подложки. В табл. 13.2 приведены данные о стойкости к окислению распространенных диффузионных алюминидных покрытий на некоторых суперсплавах. Большие различия в сроках службы покрытий связаны с различным содержанием алюминия в подложке, что влияет на скорость диффузионного Таблица 13.1. Результаты рентгенографического нсследовавня осколков оксидной окалнны, выкрошнвшнхса нэ покрытий, эащншакнцнх от окисления образцы нэ суперсплава в а основе никеля Покрытие Время при Приблизительный состав окалины, % (об.)

Стрелкой отмечено время, при котором металлографическими методами отмечено разрушение покрытия ва полную глубину.  Рис.13.4. Разложение высокоактивного (inward) алюминидного покрытия на никелевом суперсплаве [20]; Х250: а - свежеприготовленное покрытие (система NijAl,-NiAl); б - ранний период эксплуатации (окисленная поверхность, состоящая из у -фазы; рост зерен NiAl; опережающая диффузия во внутрь заготовки); в - частичное разложение (поверхность образована смесью If- а у -фаз; идет нарушение сплошности слоя NiAl); г - полное разложение (отступление поверхности; островки у' -фазы и в Г-Фазе) ухода алюминия из покрытия, а также с концентрацией в материале подложки некоторых других элементов, которые могут усиливать (Сг и, в некоторых степени, Hf и Та) или ослаблять (Ti, V, W и Мо) сопротивление окислению за счет диффузии к поверхности покрытия во время термообработки после нанесения покрытия или выдержки в рабочих условиях. Повышенная концентрация тугоплавких элементов в диффузионной зоне может вызывать другие необычные эффекты, особенно в случае термоусталостного растрескивания покрыта б л и ц а 13.2. Стойкость в окислен ню диффузионного алюминидного покрытия (CODEF) на некоторых суперсплавах Сплав Долговечность покрытия при 1190 С, ч Х-40 CMSX-3 Rene 80 Rene 125 23 85 -100 300 Скорость газа 1,0 М, воздушная среда, один цикл в час; долговечность определялась визуально в металлографически по глубине разрущения покрытия. тия. обычно сама диффузионная зона непосредственно в процесс окисления не включается. Однако если покрытие растрескивается, то тугоплавкие элементы, находящиеся в этой зоне, подвергаются прямому воздействию окислительной среды и могут быстро окисляться. Такие условия могут воспроизводиться при преднамеренном введении трещин в окисляемый образец перед испытанием. Для подложки из экспериментального сплава с ванадием долговечность покрытия резко падает при введении таких трещин; некопление ванадия в диффузионной зоне, не играющее никакой роли при обычном процессе окисления, в случае растрескивания покрытия приводит к катастрофическому окислению (рис. 13.5, а). На рис.13.5, б показаны вызванные окислением вздутия или провалы на поверхности направляющей лопатки с алюминидным покрытием, прошедшей натурные испытания в авиационном двигателе. Этот эффект необходимо учитывать при выборе покрытия для работы в условиях циклических нагрузок.  Рис.13.5. Пузырчатое окисление в зоне взаимной диффузии у никелевого суперсплава с диффузионным алюминидным покрытием: а - образец с заранее нанесенной трещиной после окисления; ХЮО; б - сопловая лопатка турбины после натурных испытаний; 1 - первоначальная толщина покрытия Другой важный аспект, определяющий возможности применения диффузионных алюминидных покрытий при высоких температурах, связан с природой диффузионной зоны и температурой начала ее плавления. Хотя температура плавления NiAl составляет почти 1593 °С, а суперсплавов - более 1260 °С, начало плавления диффузионной зоны между алюминидным покрытием и суперсплавами отмечалось уже при 1121 °С [21]. В макроскопическом масштабе это может приводить к сморщиванию и в особо тяжелых случаях шелушению покрытия еще до развития окисления. И, как уже отмечалос! выще, из-за различий в природе образующихся в диффузион-j ной зоне фаз для одного и того же покрытия, но нанесение го на подложки из разных сплавов, температура началу плавления может меняться. Оверлейные покрытия. Процесс окисления оверлейных пок1 рытий протекает в основном так же, как и окисление диффу-! зионных алюминидных покрытий. Присутствие хрома и актив- ных элементов, таких как иттрий, улучшает стойкость пок- рытий к окислению за счет повышения активности алюминия увеличения соответственно сопротивления отслаиванию окН сидной пленки AI2O3 (см. гл. 11). Таким образом были раз-1 работаны MeCrAlY покрытия, по результатам испытаний в| окислительных средах значительно превосходящие диффузионН ные алюминидные покрытия (табл. 13.3). Наиболее широко для защиты от окисления применяются покрытия состава! NiCoCrAlY; добавка кобальта в базисный NiCrAlY состав,! кроме некоторого повышения стойкости к воздействию внеш- ней среды, улучшает также и пластичность покрытия [22]. По мере окисления NiCoCrAlY покрытия в зернах богатой! алюминием -фазы происходит постепенное зарождение и рост] островков зг-фазы; со временем остается только менее! стойкая матрица у твердого раствора (рис. 13.6). Первоначально полагали, что состав и служебные характеристики оверлейных покрытий не зависят от состава подложки. Одна-j ко оказалось, что это не совсем верно, особенно при высо- ких температурах, когда скорость диффузии велика. В мел- козернистых оверлейных покрытиях существует развитая сет-] ка границ зерен, представляющих собой пути легкой диффу-1 зии основных элементов сплава, которые сразу после нане-: сения и термообработки покрытия могут в небольших коли- Таблица 13.3. Сопротнвлевне окислению покрытий на подложке из суперсплава на основе никеля Покрытие Долговечность при 1190 С, ч Алюминид Платино-алюминид NiCoCrAlY 100 250 >1000 Скорость газа 1,0 М, воздушная среда, один цикл в час; долговечность определялась визуально и металлографически по глубине разрушения покрытия.   : > I Рис.13.6. Типичные изменения микроструктуры покрытия NiCoCrAlX на никелевом суперсплаве после испытаний на циклическое окисление (продолжительность цикла -1ч) при 1135 С в воздушной атмосфере (скорость газового потока - 0,67-102 Бк; Х250: а - свеженанесенное покрытие; б - после 150 ч испытаний; в - после 450 ч испытаний чествах присутствовать в нем (рис. 13.7, а). Со временем, в процессе выдержки при рабочих условиях количество этих элементов на поверхности покрытия увеличивается (рис. 13.7, б). Как показано в табл. 13.4 и других источниках [23], стойкость оверлейных .покрытий к окислению действительно может меняться в зависимости от состава Рис.13.7. Микрорентгеноспектра -льные профили содержания С, % (по массе) химических элементов в поперечном сечении NiCoCrAlY покрытия на никелевом суперсплаве до и после высокотемпературных выдержек: а - после нанесения покрытия и диффузионной термической обработки; б - после 750 ч выдержки при 1135 ОС; 1 - положение поверхности раздела покрытие - подложка; 2 - первоначальное положение поверхности раздела покрытие - подложка  1 2 3 4 5 6 7 8 ... 19 |

|

|