|

|

|

Навигация

|

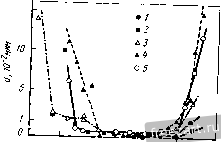

ИспытанияСтендовые испытания Моделирование реальных условий работы материалов в газовых турбинах может осуществляться разными методами [7, 8]. Стендовые установки для проведения таких испытаний, как правило, состоят из горелок для сжигания газообразного или жидкого топлива, системы подачи топлива и воздуха, камеры сгорания и специального отсека для размещения образцов, где они могут закрепляться стационарно или в специальных держателях, допускающих быструю смену образцов. Чаще всего испытывают образцы цилиндрической формы, хотя иногда используют образцы аэродинамической формы или какой-либо другой конфигурации. Для получения на поверхности образцов слоя загрязняющего осадка в рабочий объем установки может вводиться соответствующее загрязняющее вещество, например морская вода, либо прямым впрыскиванием в камеру сгорания, либо подмещиванием в топливо. Степень деградации при горячей коррозии материала может оцениваться разными способами, однако чаще всего используют методы определения потери массы образцов путем их взвещивания после снятия окалины и измерения глубины проникновения в материал продуктов взаимодействия сплава с окружающей средой [И]. Для более полного описания специфических особенностей процесса горячей коррозии необходим детальный металлографический анализ образцов. С практической точки зрения результаты лабораторных исследований с помощью испытательных стендов имеют значение лищь в том случае, когда можно провести корреляцию между ними и данными по горячей коррозии материала в реальных условиях. Как правило, условия проведения стендовых испытаний гораздо жестче реальных условий эксплуатации, поэтому при экстраполяции результатов таких испытаний на рабочие условия эксплуатации материалов требуется определенная осторожность, так как разница во внещних условиях может приводить к смене действующих механизмов коррозионной деградации материала. Стендовые испытания удобны для ранжирования различных сплавов по степени их стойкости к горячей коррозии, однако предсказать долговечность конкретного сплава в конкретных коррозионных условиях, опираясь на результаты только таких испытаний, можно лищь в некоторых особых случаях. 52 Большинство стендовых установок работают при давлении окружающей среды, однако существуют также стенды высокого давления, в которых можно проводить испытания при повышенном давлении. Результаты, полученные на таких стендах, свидетельствуют, что хотя давление и оказывает некоторое влияние на скорость горячей коррозии, однако эффект не, столь велик, чтобы возникла необходимость в проведении всех испытаний при повышенном давлении рабочей среды. Лабораторные испытания в трубчатых печах Существуют различные варианты проведения испытаний на горячую коррозию с йомощью трубчатых печей. Простейший способ - это выдержка в контролируемой газовой среде при определенной температуре образца с нанесенным на него слоем осадка требуемого состава. Осадок обычно наносится на подогретые («100 °С) образцы напылением из раствора, содержащего смесь необходимых химических соединений. Кинетика горячей коррозии может определяться путем постоянного взвешивания образцов по ходу испытания. При некоторых условиях в процессе испытания может происходить испарение нанесенного модифицирующего слоя, что усложняет интерпретацию результатов и делает необходимым проведение детального металлографического анализа образцов после окончания температурной выдержки. Существуют методики, которые предполагают периодическое извлечение образцов из горячей зоны печи для очистки их поверхности от оксидной пленки. Для контроля за качеством поверхности коррозионно-стойких сплавов при их испытании также требуется периодическое удаление модифицирующего слоя осадка и повторное его нанесение перед продолжением эксперимента. Иногда для этого достаточно окунуть образец в тигель с жидкш4 осаждаемым веществом [9]. Следует, однако, иметь в виду, что изменение любого из параметров, такого, например, как толщина слоя расплава на , поверхности образца, может существенным образом повлиять на результаты испытания данного сплава на горячую коррозию. Применение электрохимической ячейки Так как горячая коррозия сплавов обычно происходит под слоем жидкого расплава соли, то для исследования этого процесса неоднократно предпринимались попытки применить традиционные методы, использующиеся для изучения коррозии в водной среде. В этих методах образцы, как правило, подвергаются воздействию такой же среды, что и при испытаниях в тиглях, а экспериментальная установка представляет из себя электрохимическую ячейку, в состав которой входят электролит из расплава соли, эталонный электрод, рабочий электрод и, возможно, несколько дополнительных электродов. Такие испытания обычно проводятся для изучения свойств смеси солей или для оценки коррозионной стойкости материала, из которого изготовлен рабочий электрод. Типичные результаты по горячей коррозии некоторых суперсплавов под слоем расплава (Na,K)2S04 при 900 °С представлены на рис. 12.2. Эти данные сопоставляются с результатами измерения максимальной глубины разъедания сплавов за 100 ч в зависимости от приложенного к электроду электрического потенциала. Изменяя значение потенциала, можно влиять на условия, существующие в расплаве. Например, при положительном потенциале можно ожидать протекание следующей реакции: В этом случае расплав можно рассматривать как кислый, как в результате протекания реакции образуется SO3.

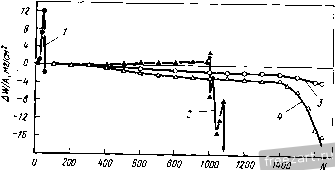

Следовательно, можно предположить, что расплав при этом обладает основными свойствами, так как в результате этих реакций образуются оксидные ионы. Данные, полученные из таких экспериментов, можно использовать для сравнительной оценки коррозионной стойкости разных сплавов в близких по составу расплавах. Например, из данных, представленных на рис. 12.2, следует, что в качестве параметра, характеризующего стойкость материала к горячей коррозии, можно использовать значение электропотенциала, приложенного к электроду из этого материала, при котором его разъедание пренебрежимо мало. Основываясь на представленных результатах, можно все рассмотренные материалы расположить в следующем порядке по степени возрастания их стойкости к горячей коррозии: IN-738<IN-657<IN-939, IN-597. Сложности проведения таких экспериментов обычно связаны с необходимостью удержания образца под толстым слоем расплава. Кроме того, в каждом конкретном случае состав расплава может быть разным. И, наконец, такие эксперименты не позволяют определять различие в поведении разных сплавов при таких значениях потенциала, когда сколь-нибудь значительное разъедание материала отсутствует. Кинетика деградации материала при горячей коррозии Одна из проблем, возникающая при изучении процесса горячей коррозии металлов и сплавов, связана с изменением механизма деградации материала в процессе его коррозионного разъедания. Определение временной зависимости развития горячей коррозии показывает, что существуют две явно выраженные стадии коррозионного разъедания материала: начальная стадия, на которой разъедание незначительно, и следующая за ней вторая стадия, характеризующаяся резким усилением разъедания. Металлографический анализ образцов показывает, что в зависимости от времени испытания микроструктура материала с усилением степени его разъедания заметно меняется. На начальной стадии горячей коррозии она мало отличается от структуры, характерной для образцов, корродировавших без модифицирующего слоя соли, однако затем, по мере увеличения скорости разъедания, различия между ними становятся все более значительными. Такая тенденция развиваться в две стадии, а именно, начальной стадии инициирования и последующей стадии развития, является общей характерной особенностью процесса горячей коррозии. Коррозионная стойкость сплавов обеспечивается за счет образования на их поверхности защитного слоя из продуктов некоторых химических реакций и, следовательно, экспериментально наблюдаемая кинетика деградации материала связана с заменой более стойкого защитного слоя из продуктов реакции, протекающей в первую очередь, на менее стойкий из продуктов другой реакции, протекающей позднее.

|

|

|