|

|

|

Навигация

|

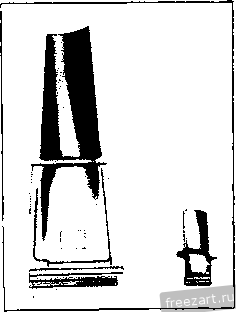

Методы обработкиВ производстве суперсплавов развитие технологии обработки всегда занимало не менее важное место, чем разработка химического состава. Представляется, что технология обработки в своем развитии прошла через три этапа. Первоначально суперсплавы использовали только в деформированном состоянии (в виде листов, поковок) с последующей обработкой резанием. Позднее, ориентируясь на опыт дантистов, нашли, что для изготовления сложнопрофильных деталей горячей ступени очень эффективно литье по выплавляемым моделям. И в период 1940-1950-х гг. первым, возникшим на пути изготовления лопаток ротора или направляющих, был вопрос: "Литьем или деформированием?" Если деформируемый сплав получал превосходство применительно к той или иной детали в результате изменения конструкции и, возможно, химического состава, литейный сплав выступал как более прочный и экономически более приемлемый. В результате ситуация менялась на противоположную, и предпочтение отдавали литейному сплаву. Примерно в 1950 г. была внедрена вакуумная выплавка. Это знаменовало наступление второго главного этапа в развитии технологии обработки и привело к благотворным результатам в производстве и деформированных, и литых изделий. Вакуумная плавка удаляла нежелательные примеси-ахиллесову пяту в развитии суперсплавов в период 30-х и 40-х гг. Она позволила полнее и более точно регулировать содержание элементов, обусловливающих упрочнение за счет фазовых реакций, а также коррозионную стойкость. В результате улучшили химический состав и получили возможность отливать детали сложного профиля (рис. 1.12). За первые 30 лет истории суперсплавов вакуумная плавка, изобретенная Фалихом Н.Дармарой (Falih N.Darmara), явилась наиболее важным звеном в технологии их производства и, пожалуй, наиболее значительной разработкой в этой области. Процветание в развитии суперсплавов произошло в 50-х гг. и продолжалось в 60-х. Реализовав преимущества вакуумной плавки, "обработка" в своем развитии, казалось, обрела второе дыхание. В 60-е и 70-е гг. развитие новых процессов приобрело просто взрывной характер. В середине 70-х гг. наступил третий этап технологического прорыва. Разработку сплава он сместил с ведущей роли в общей задаче создания суперсплавов повышенной работоспособности. Лопатки современного авиадвигателя (слева) и современной промышленной газовой турбины (спрана), изготовленные методом литья по выплавляемым моделям  монокристаллов и направленно кристаллизующихся эвтектик. Будущее эвтектик пока неопределенно. Что же касается монокристаллов и направленно кристаллизующихся отливок, то сегодня они - непременная часть промышленной продукции из суперсплавов. Достоинства этих прочных, коррозионно-стойких сплавов, обладающих высоким сопротивлением усталости, в том числе термической, реализованы в материале турбин высокого давления. Материалы такого рода успешно используют во множестве разнообразных турбин. В то же самое время группа сотрудников во главе с Андерсом внедрила на фирме "DuPont" метод дисперсного оксидного упрочнения. Реализуемое методами порошковой металлургии, оно характеризуется созданием очень мелкодисперсной структуры и возникновением сверхпластичности сплавов. В сочетании с высокой кратковременной прочностью механически легированные деформируемые сплавы, дисперсно упрочненные оксидами могут сохранять приемлемую длительную прочность примерно до 0,9 Тл. К сожалению, необходимость интенсивной обработки давлением (изделия из сплавов этого типа не могут быть получены литьем) несколько ограничивает их применение. Когда возникали проблемы из-за фазового охрупчивания, горячей коррозии и просто сильно ограниченной пластичности, их удавалось преодолеть посредством новых талантливых решений в области технологии обработки. Эти решения базировались на передовых знаниях о природе твердого тела, новых и новаторских средствах осушествле-ния обработки и проведения исследований. Добавим, что сложные, с многочисленными внутренними связями, процессы обработки состоят не только из "ковки" и "литья", но включают и фильтрование расплавов, и управление тепло-отводом при производстве монокристаллов, и распыление при производстве порошков, и сверхбыстрое охлаждение для подавления структурообразования или, напротив, создания новых структур, и изотермическую ковку, позволяющую с чрезвычайной тщательностью управлять течением металлов.

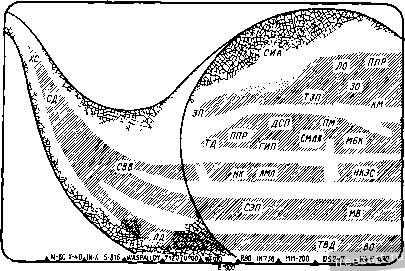

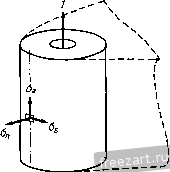

Открытия и разработки в области суперсплавов Однако качание маятника продолжается, фазы прогресса меняют одна другую, и очередная фаза "новых методов" обработки открывает возможности для новой фазы в развитии легирования. Но на этот раз подход к легированию явно более деликатен. Это, например, управление на тонком уровне элементами границ субзерен в монокристаллических сплавах. Конечно, все упомянутые процессы и методы обработки каким-либо образом взаимосвязаны. В единстве они образуют рациональную схему промышленного производства, позволяющую создавать из суперсплавов конструкции посредством свинчивания, сварки или других способов соединения и таким образом изготавливать авиадвигатель, газовую турбину, двигатель Стерлинга, узлы реакторов и другие устройства. Чтобы систематизировать картину в целом, на рис. дана схема процесса производства и обработки суперсплавов. Таким образом, ясно, что спустя годы усовершенствований, в основном за счет модернизации легирования, наступило время, породившее поток новых процессов обработки, которые позволили создавать суперсплавы еще более высокого качества. Во взаимодействии друг с другом выигрывают и обработка, и легирование, однако середина 80-х гг. несомненно принадлежит веку обработки. Уже ранние исследования продемонстрировали важную роль среднего напряжения для живучести материала в условиях многоцикловой усталости. Для их характеристики используют диаграмму, известную под названием видоизмененной диаграммы Гудмена (рис.2.1б). Долговечность детали определяют, нанося рассчитанные значения среднего и переменного напряжений и интерполируя число циклов до разрушения. Анализ характеристик многоцикловой усталости включает оценку допускаемого размера дефектов рассматриваемой детали с помощью методов механики разрушения. Применительно к малоцикловой усталости такие методы можно использовать для прогнозирования роста трещины и назначения сроков проверки или замены детали. При таком подходе сроки службы деталей могут превысить время до возникновения трещины. Однако вполне вероятно, что в условиях многоцикловой усталости любая трещина, распространяющаяся в результате колебания напряжений, связанного с оборотами двигателя, приведет к разрушению за весьма короткое время. Допустимый размер трещины. Процедура назначения допустимых размеров дефекта начинается с того, что определяют размер, которого трещина не достигнет при ожидаемом уровне переменных напряжений. Затем придают этому размеру смысл предельного роста трещины за число циклов нагружения, предусмотренное паспортом для запуска турбины. Определив размер, начиная с которого трещина вырастает до предельного за расчетный срок службы турбины, принимают его за начальный допустимый размер трещины. Однако решение задачи этим не исчерпывается. Чтобы паспортное значение допустимого исходного размера трещины гарантировало низкую скорость ее роста до недопустимого уровня, это значение уточняют на базе статистических оценок и методов неразрушающего контроля. Коррозия- одна из главных причин, заставляющих менять лопатки в промышленных турбинах. Помимо вклада в разрушение, осуществляемого за счет других механизмов (в основном за счет малоцикловой усталости), она способна вызвать отказ и сама по себе. Это происходит, когда коррозия изменяет до недопустимой степени аэродинамическую форму и вершинный зазор деталей газового тракта, так что снижается выходная мощность турбины до уровня, требующего замены деталей, нарушается система охлаждения или становится сомнительной несущая способность детали. Рабочие лопатки всегда были в большей степени подвержены высокотемпературной коррозии, чем сопловые лопатки или детали камеры сгорания, поскольку для их изготовления применяли преимущественно сплавы на никелевой основе. При некоторых режимах эксплуатации коррозионная долговечность исчерпывается значительно раньше, чем долговечность, обусловленная ползучестью и усталостью. Представление о подлинном механизме высокотемпературной коррозии пока остается спорным. Управление содержанием серы как метод подавления коррозии оказалость неэффективным, однако ослабить коррозию можно путем точной регулировки расхода топлива, применения входных фильтров и ингибиторов. Чтобы повысить сопротивление лопаток коррозии, их изготавливают из специально разработанных и модифицированных сплавов. Теперь в авиадвигателях и промышленных турбинах применяют защитные покрытия, что также существенно продляет срок службы лопаток. Повысить живучесть лопаток в условиях коррозии можно и путем изменения их конфигурации, в частности, оптимизировав толщину их стенки, т.е. расстояние между наружной поверхностью и поверхностью внутренних охлаждающих каналов; в результате обеспечивается улучшенное сочетание температуры поверхности лопатки с коррозионными потерями. Для проведения подобной оптимизации и прогнозирования живучести детали требуется достаточно точная модель развития коррозии. До недавних пор считали, что модель коррозионных потерь проста: скорость коррозии (толщина слоя металла, уносимого с поверхности детали за один час) есть возрастающая функция количества Na, К, V или РЬ, поступающего в рабочую среду (из топлива и воздуха), и температуры поверхности металла по газовому тракту. Изменился под влиянием двух наблюдений. Во-первых, случаи агрессивного воздействия среды были отмечены на охлажденных частях рабочих и сопловых лопаток. Во-вторых, на рабочих лопатках последней ступени, где температура ниже той, что считалась пороговой для развития высокотемпературной коррозии, обнаружили питтинговую коррозию. В настоящее время полагают, что охлаждение лопасти ускоряет коррозию за счет конденсации расплавов солей на ее поверхности. Явлению коррозии рабочих лопаток последней ступени дали название "коррозия при умеренных температурах"", чтобы подчеркнуть отличие ее механизма от механизма классической высокотемпературной коррозии, обнаруженной при температуре металла выше 900 °С. Полагают, что за коррозию при умеренных температурах ответственны жидкие фазы, скомбинированные из NajSO с сульфатами Ni и Со, устойчивыми при температурах ниже 800 °С. Практически полезная модель коррозии включает в себя несколько назависимых переменных: температуру поверхности металла, температуру газа, химический состав покрытия, его толщину, допустимые коррозионные потери, химический состав металлических деталей, уровень загрязнения продуктов сгорания. Изготовители турбин разработали подобные модели и создали ряд испытательных методов, позволяющих исследовать влияние этих независимых переменных на процесс коррозии. Данные модели являются предметом частной собственности, поскольку их применение связано с особенностями конструкции, а расходы на получение результатов весьма велики. Проверенные модели имеют вид массива численных данных или наборов кривых, характеризующих коррозионные потери для конкретных сочетаний независимых переменных. Многоосные напряженные состояния и анизотропия В охлаждаемых сплавах и рабочих лопатках напряженное состояние в критических участках гораздо сложнее, чем в образцах, используемых для испытаний на ползучесть и усталость. Вообще говоря, общедоступны только данные по одноосному нагружению, так что при конструировании деталей приходится прогнозировать служебную долговечность в условиях двух- или трехосного нагружения, пользуясь данными для одноосного напряженного состояния. Методы анализа напряжений в деталях сложной конфигурации становятся все более тривиальными, поэтому определить характер напряженного состояния и уровень напряжений проще, чем установить точную модель поведения материла. Многоосные напряженные состояния охлаждаемых лопастей Температурно-зависимые напряженные состояния ведущих кромок рабочих лопаток с круглыми концентрическими охлаждающими каналами анализировали методом замкнутой формы. Нащли, что в точке, застоя на наружной поверхности напряженное состояние двухосное, причем компонента напряжения, направленная по контуру, и компонента, направленная вдоль кромки, перпендикулярны друг другу. Перпендикулярная к ним компонента, нормальная к поверхности, равна нулю. Компоненты и суть главные напряжения, одинаковые по величине и знаку. Исходя из этого и расчитав эффективное напряжение по Хуберу-Мизе-су-Хенки (Huber-Mises-Непку).  Напряженное состояние идеализированной ведущей кромки лопасти лопатки в условиях конвекционного охлаждения (tfi, 02, <з~ главные напряжения): 1- охлаждающий поток. На напряжение, возникающее из-за температурного градиента, накладывается действие центробежной силы. У боль-щинства охлаждаемых сопловых лопаток, облицовочных плиток камеры сгорания и рабочих лопаток, снабженных пленочной, отражательной или змеевиковой системами охлаждения, напряженное состояние более сложное. Чтобы оценить его достаточно точно, нужны разносторонние соверщенные методы. На практике для расчета деталей, которые будут работать в сложнонапряженном состоянии, конструкторы пользуются данными испытаний на ползучесть и усталость при одноосном нагружении, однако при этом они проводят опытную проверку принятых рещений. Таким образом, например, используют внеплоскостную компоненту напряженного поля рабочих и сопловых лопаток турбины для расчета их долговечности в условиях ползучести [17]. Принимая подобный подход, исходят из предположения, что компоненты напряжения в плоскости лопасти возникают исключительно из-за температурных эффектов (а не под воздействием рабочих нагрузок) и в дальнейщем постепенно релаксируют. Локальное внеплоскостное напряжение использую? для расчета мгновенных значений скорости локальной вцеплоскостной деформации ползучести; в свою очередь, результаты этого расчета включают в компьютерный анализ перераспределения напряжений, расчета новой скорости ползучести и так далее с конечным результатом в виде расчетного значения долговечности детали. Практика дает множество данных, подтверждающих справедливость такого подхода. |

|

|