|

|

|

Навигация

|

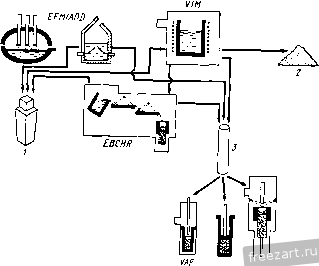

ПроцессыПредпосылки За прошедшие 40 лет усложнился химический состав суперсплавов, предназначенных для изготовления наиболее ответственных деталей газовой турбины, и получили применение все более совершенные и многоплановые производственные процессы их производства и обработки. Действительно, 1980-е гг. часто вспоминают, как "Век обработки". Есть, однако, технологический процесс, от которого зависит все остальное, - это выплавка. Работоспособность газотурбинного двигателя, определяемая качеством образующих его деталей, в высшей степени зависит от исходных качеств слитка. Процессы выплавки- это основа, предопределяюшая возможность обеспечить высшее качество для дисков, валов, лопаток, камер сгорания и других ответственных деталей. Никакое легирование, управляемая ковка или усовершенствованная термическая обработка не смогут обеспечить производство надежной детали из некачественного слитка. Процесс или процессы выплавки были и останутся основным определяющим этапом в технологии производства суперсплавов Первые суперсплавы, которые в сущности были разновидностью аустенитных нержавеющих сталей, успешно выплавляли в электродуговых печах. Когда обнаружили, что добавки элементов, отличающихся высокой химической активностью, способны улучшить прочность при повышенных температурах, потребовалась разработка технологических приемов и оборудования для вакуумной индукционной выплавки; в 1950-х гг. наибольший вклад в это дело внесли "General Electric Company", "Special Metals" и "Universal Cyclops". Возросшая потребность в суперсплавах и появление усовершенствованного вакуумного оборудования стали причиной 122 применения более крупных печей для вакуумной индукционной выплавки и производства более крупных слитков. Благодаря такой выплавке стало возможным изготовление более прочных и, следовательно, интенсивнее легированных материалов; но они тут же стали оказывать сопротивление человеческим желаниям, обнаружив высокую склонность к макро- и микросег-регациям в условиях "статической" разливки (в неподвижные изложницы). Это мешало немедленному использованию таких сплавов и вызвало к жизни приемы, которые сегодня известны, как "дуплекс процесс" {"duplexing); в этих случаях отливки вакуумной дуговой выплавки используют в качестве расходуемого электрода в процессе вакуумного электродугового переплава или подвергают электрошлаковому переплаву. Подобное комбинирование процессов выплавки сводило к минимуму упомянутые кристаллизационные проблемы. Большинство суперсплавов производят, комбинируя вакуумную индукционную выплавку с электродуговым или с электрошлаковым переплавом, - приемы, разработанные в 1950-х и 1960-х гг. Процессы переплава были усовершенствованы; управление ими позволило добиться хороших резу.льтатов в ограничении макросегрегации и снижении микросегрегации. Поскольку конструкторы двигателей требовали все новых улучшений качества, металлурги добились большей чистоты сплавов (ибо было показано, что повышение чистоты ведет к явному улучшению надежности вращающихся деталей). Сейчас, чтобы еще успешнее управлять главными процессами выплавки, стремятся выяснить возможности двойного вакуумного электродугового переплава с расходуемым электродом, а также рафинирования путем электронно-лучевого переплава на холодном поду или плазменного переплава. Это новые разработки, они сочетают различные процессы выплавки чтобы достичь максимально высокого качества продукции. Иллюстрирует взаимосвязь главных методов выплавки при производстве суперсплавов, а также некоторых наиболее перспективных разработок в этой области. Основными процессами были и остаются плавки вакуумно-индукционная (ВИП, VIM) и электродуговая (ЭДП, НЕМ) в сочетании с аргон-кислородной декарбюризацией (АКД, AOD). Метод ВИП применяют для выплавки большинства супер-cnjjaBOB, прежде всего стареющих никелевых, содержащих значительные количества химически активных элементов.

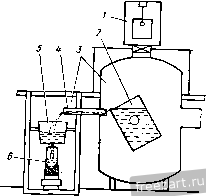

Твердые растворы на никелевой, железо-никелевой или кобальтовой основе, можно производить, сочетая процесс электродуговой выплавки с аргон-кислородной декарбюризацией. Главные процессы переплава- вакуумный электродуговой (ВДП, VAR) и электрошлаковый (ЭШП, ESR). В настоящее время проявляют интерес к процессу рафинирования методом электронно-лучевого переплава на холодном поду (ЭЛХПР, EBCHR), сулящему повышение чистоты продукта, и к вакуумному двухэлектродному электродуговому переплаву (ВДДП, VADER) - длля измельчения зерна в микроструктуре отливок. Процессы выплавки в различных сочетаниях, представленных на рис., мы рассмотрим более подробно в соответствующих разделах данной главы. Сводка процессов вьшлавки ряда хорошо известных суперсплавов приведена в табл. Один из главных процессов, вакуумную индукционную плавку, можно использовать для производства разнообразной литейной продукции. Основной ее вид - электроды, предназначенные для вакуумного электродугового или электрошлакового переплава, и, в небольшом количестве, - для двойного вакуумного электродугового переплава. Можно производить и 124 Яроцессы, используемые при выплавке суперсплавов Процесс Сплавы Назначение продукта ВИП В-1900, 713С, MAR-M 246, R-41, IN-718, IN-100, R-95 ВИП/ВДП IN-718, Waspaloy, IN-901, R-41, А-286, и-700, и-500, D-979 ВИП/ЭШП НХ, Н-188, N-155, L-605, IN-625, А-286 ЭДП/ВДП НХ, L-605, N-155 ЭДП/ЭШП IN-625, А-286, S-816 В большинстве случаев используют для переплава с последующим изготовлением различных отливок или для распыления В основном используют при производстве заготовок для ковки и проката Главным образом получают плоские слитки-слябы для последующего проката Обычно применяют при производстве проката в виде прутков или плоских изделий (в целях экономии) простые слитки, но их выпускают в минимальных количествах, главным образом в виде слябов для получения плоского проката или заготовок, используемых при производстве изделий методом литья по выплавляемым моделям. Материал, полученный путем вакуумной индукционной плавки, можно также распылять, получая порошок, или подвергать рафинированию методом электронно-лучевого переплава на холодном поду, чтобы улучшить качество готовой продукции за счет снижения склонности к образованию сегрегации и/или повышения чистоты. Другой главный процесс для производства суперсплавов, электродуговую плавку в сочетании с аргон-кислородной декарбюризацией, также используют для получения слитков и электродов. Объем прямого производства слитков ограничен, подавляющее количество материала выходит в виде электродов для последующего переплава. После переплава все слитки получают в круглом сечении; исключение составляет только электрошлаковый переплав, пригодный для производства и круглых отливок, и слябов. Переплавленный материал подвергают ковке, прокатке или различным видам горячей деформационной обработки для получения полуфабрикатов в виде сутунки, слябов или прутков. Нередко из плоских слитков, полученных после электрошлакового переплава, готовят листы, полосы и плиты. Ясно, что для выплавки суперсплавов существует довольно много экономичных процессов, нередко они используются в рациональных комбинациях и позволяют получить продукцию высокой надежности. Их отличает универсальность и многоплановость. В последующих разделах данной главы нам предстоит рассмотреть эти процессы применительно к оборудованию и технологическим операциям, металлургическим реакциям, преимуществам и ограничениям, а также основным н правлениям развития, которые диктуются современными будущими требованиями к материалам. Процессы выплавки Вакуумная индукционная плавка Оборудование и технологические операции. Вакуумная индук-< • ционная плавка- это метод, при котором просто используют] индукционную печь, поместив ее для этого в вакуумную кач меру и обеспечив возможность без нарушения вакуума выпус кать металл из печи и осуществлять его заливку в соответствующие формы. Если не принимать в расчет необходимост! применения специальной облицовки (футеровки), способной работать в условиях вакуума, а также устройств для дистанционного управления, то окажется, что операция выплав ки очень мало отличается от таковой в условиях открыто» выплавки в высокочастотной индукционной печи. Емкость вакуумных индукционных плавильных печей колеблется в диапазоне от 1 до 60 т, но главные их составные части по существу остаются неизменными. Устройство печи для подобного производства представлено схематически naf рис. 14.2. Печь помещена в водоохлаждаемый металлический контейнер, размеры и форма которого определяются требованиями производства. Сегодня большинство крупномасштабных печей представляет собой трехкамерный агрегат. В одной из камер помещена сама печь, в другой- изложницы и механизмы для управления ими, а в третьей- устройства для загрузки шихтовых материалов. Система вакуумирования малых печей состоит из механических форвакуумных насосов, понижающих давление в камере от атмосферного до 1 мм рт. ст., и диффузионных насосов эжекторного типа, понижающих давление до рабочего диапазона, близкого к 10" мм рт. ст. При переходе к более крупным печам используют паровые эжекторы, справляющиеся с большей газовой нагрузкой; в таких агрегатах не редкость установка из сдвоенной шести-ступенчатой системы насосов. Фактор слеживания шихтовых материалов не позволяет заранее, до начала плавки загружать единовременно полностью всю шихту. Поэтому требуются устройства, позволяющие вводить главные легирующие добавки непосредственно в процессе плавки без нарушения вакуума. Легче всего этого достигают с помощью отдельной вакуумной камеры, из которой и производят засыпку шихтовых материалов. Для работы с малыми печами эта операция не составляет серьезной проблемы. Но для крупных печей, снабженных загрузочными устройствами разнообразной конструкции, скорость засыпки шихты оказывается очень важным фактором, поскольку должна быть согласована со скоростью плавления, присущей данной индукционной системе.

При изготовлении большинства суперсплавов требуется комплексное управление содержанием нескольких (от 8 до 20) элементов с целью удержать его в узких пределах или не выпустить за максимальный допустимый уровень. Чтобы выполнить эти требования, необходимы крайняя аккуратность в расчетах шихты и приготовлении навесок, высококвалифицированная прогнозная оценка "степени удержания" различных элементов в готовом сплаве. Содержание многих легирующих элементов, например углерода, циркония и бора должно быть весьма малым, и его по различным причинам также нужно поддерживать в заданных узких пределах. При составлении шихты очень важно правильно подобрать соотношение первичного шихтового материала, лома и возврата (данного сплава, пущенного в переплав). Это одно из критических условий успеха в достижении заданного состава сплава. Обработка и рециркуляция лома стала самостоятельным видом промышленной и коммерческой деятельности. Занятые ею лица по определенной методике собирают, чистят и подвергают специальной упаковке лом суперсплавов, предназна ченный для использования при вакуумной индукционной плав ке. Предприятия, выплавляюшие суперсплавы, сами тщательно сортируют и многократно используют лом. Некоторые из них даже подвергают свой лом предварительному рафинированию, чтобы перевести его в состояние наиболее пригодное для шихтовки. Лом очень тщательно дозируют, когда смешивают с компонентами первичного использования при составлении шихты; а при изготовлении сплавов, предназначенных для некоторых особо ответственных деталей газовой турбины, вводят специальные ограничения на количество употребляемого лома. Мероприятия по регулированию качества предус- матривают обязательную выборочную проверку лома и вакуумную плавку его представительных образцов. Эти требования привели к тому, что производители лома разработали оборудование с разнообразными и очень высокими характеристиками в отношении выплавки и химического анализа материалов. К числу первичных шихтовых материалов относятся электролитический никель, железо, ниобий, хром, кобальт и марганец, а также армко-железо, никелевые окатыши и скругленные обрезки вольфрама и молибдена. Используют и некоторые ферросплавы, позволяющие сохранить в плавке достаточно большое содержание железа. При вакуумной выплавке применяют главным образом феррохром, ферромолибден и феррониобий. В определенных случаях удается пользоваться прессованными и спеченными металлическими брикетами, например брикетами молибдена. Почти никогда не применяют для шихтовки рыхлые порошки, поскольку есть опасность дополнительных (непредсказуемых) потерь с недопустимым нарушением заданного химического состава, а также потенциальная опасность повредить механические вакуумные насосы. Выбор сырьевых материалов и практические мероприятия по выполнению плавки определяются техническими и экономическими задачами, которые должны быть решены с помощью данного выплавляемого материала. Типичная плавильная практика заключается прежде всего в откачке системы до нужного вакуума и достижения удовлетворительной скорости. Когда рафинирование расплавленной основы завершено, добавляют летучие элементы. Чтобы улучшить условия восстановления, можно воспользоваться инертным газом, вводя его под некоторым парциальным давлением. Чтобы убедиться в соответствии состава плавки заданному паспортному составу, отбирают соответствующие химические пробы. Обычно для очень точной доводки состава практикуют добавление легирующих малыми порциями. После того как температура расплава приведена к уровню разливки, приступают к выпуску металла. В зависимости от размера печи конечный продукт выплавки может меняться от крупных электродов, предназначенных для вакуумного электродугового или электрошлакового переплава, до маломерных отливок, соответствующих широкому ассортименту изделий точного литья. |

|

|