|

|

|

Навигация

|

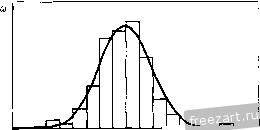

Анизотропные материалыПоследние два десятилетия шла разработка направленно кристаллизующихся и монокристаллических деталей; в настоящее время они уже работают в Турбинах. В материалах такого рода отсутствуют границы зерен, перпендикулярные нагрузке, а сами зерна благоприятно ориентированы. Детали подобного рода можно встретить в авиадвигателях новейшей конструкции. В перспективе с их применением срок службы может быть увеличен десятикратно при соответствующем увеличении усталостной долговечности. Анизотропные материалы требуют особого анализа. Частоту собственных колебаний надо рассчитывать аналитическими методами с учетом анизотропии. Для расчета частоты и напряжений в материале, модули упругости которого различны по трем ортогональным направлениям, можно постоянно использовать коды конечных элементов. При расчете усталостной долговечности важно учитывать ориентацию зерен. Никелевые сплавы, упрочняемые преимущественно выделениями у-фазы, обладают наилучшими усталостными свойствами в направлениях <100> и <010>. В направленно-закристаллизованной лопатке эта ось ориентирована радиально, вдоль результирующего максимального главного растягивающего напряжения. Удачно, что другое главное, не равное нулю напряжение, расположено в плоскости, образованной направлениями <100> и <010>, где эти направления в равной мере характеризуются высокой прочностью. Направления низкой прочности вроде <011> ориентированы по осям, характеризующимся низкими растягивающими 80 напряжениями. Ориентировка осей <100> <110> по отношению к осям поперечного сечения лопасти могла бы послужить важным параметром при определении усталостной долговечности. Поведение материала в статистическом представлении Возможность достаточно точно прогнозировать долговечность деталей высокотемпературной зоны взаимовыгодна производителям и пользователям турбин. Из числа отказов, требующих остановки турбины, к имеющим непервостепенное значенч j относятся только те, при которых отказавшие детали поки дают свое место в двигателе. Таковы, например, отказы лопаток из-за ползучести и усталости, когда значите льняй осколок лопатки увлекается в газовый тракт и, в свою очередь, вызывает отказ других деталей этого тракта. Предвидение отказов подобного рода означает предвидение отказа наименее прочной лопатки в той или иной ступени турбины. Частотное распределение отказов вследствие ползучести и малоцикловой усталости (когда на гистограмме долговечность представлена соответственно временем или числом циклов нагружения) обычно носит логнормальный характер (рис.2Д9). Оно показывает, что 0,15 % популяции продемонстрирует отказ, прежде чем наступит время или будет достигнуто число циклов нагружения, которое минует точку стандартного отклонения, равного -3. Пусть имеется примерно 50 %-ная вероятность, что гипотетический двигатель с 300 рабочими лопатками, рассчитанными на одну и ту же долговечность, имеет одну лопатку со свойствами хуже -3<У. Тогда долговечность, соответствующая -3<У, будет адекватной оценкой среднего срока службы двигателя в условиях ползучести. Аналогичным образом усталостная долговечность, соответствующая -3<у, послужит приблизительной мерой срока службы двигателя в условиях развития усталости. Плотность отказов за период службы турбины принимают меньшей 50 %, обычно около 1 %. На рис.2.20 гистограмма отказов материала наложена на гистограмму отказов турбины в двигателе с 300 лопатками. В этом примере переменные,  Гипотетическая гистограмма долговечности в условиях усталости (Nf - число циклов нагружения) или ползучести О - время, Ы - относительная частота) характеризующие рабочую среду, не учтены; они бы расщи-рили колоколообразные кривые. Точка, соответствующая плотности отказов турбины в 1%, отстоит от средней точки отказов материала примерно на четыре стандартных отклонения. Для конструктора рабочих лопаток это означает, что ему нужны сведения о материале,- позволяющие рассчитать долговечность этой худщей лопатки в 100 турбинах (т.е. в комплекте с 30000 лопатками). Даже если в практике конструирования этой процедуре не всегда следуют неукоснительно, подобная логика все-таки присутствует. Обычной практикой может стать проектирование в расчете на свойства материала, соответствующие стандартному отклонению -Ъб и температурной области, в которой комбинация свойств наихудщая. Как бы то ни было, стандартное отклонение-важный параметр. Сопоставление гистограмм отказа материала лопаток и турбины в целом применительно к 300-лопаточной турбине (i - отказы турбины из-за отказа одной или нескольких лопаток; 2 - отказы материала лопаток). Стрелкой по оси абсцисс показано увеличение длительности эксплуатации (логарифмическая шкала) Рассмотрим характеристики ползучести, выраженные со стандартным отклонением, эквивалентным по. величине отклонению температуры на 72 °С (или в 2,4 раза по долговечности, или на 10% по напряжению, величины эти приблизительно эквивалентны друг другу). Проектируемый температурный предел оказался бы примерно на 288°С (4(У) ниже температуры, при которой средний по свойствам образец 82 разрушился бы при заданном напряжении за заданное время. Были разработаны и внедрены сплавы с ожидаемым улучшением среднего сопротивления ползучести, эквивалентным 50-90 °С. Примерно такого выигрыша можно ожидать от 25%-ного улучшения в срединном уровне свойств. Производители тепловых двигателей, следуя экономическим законам рынка, стремятся увеличить достоинства продукции по отношению к продажной цене. Цена разработки, паспортизации и производства суперсплавов может быть и высока, но достоинства двигателя, в котором они применены, возрастают в гораздо большей степени. Конструкторы будут вынуждены все время повышать рабочие напряжения и температуры металлических деталей камеры сгорания и турбины. При этом главные потребители должны быть уверены, что надежность двигателей не снизится, а цена за их обслуживание и ремонт не возрастет. К необходимости повысить рабочие температуры суперсплавов добавляется призыв к более точной характеристике их поведения. В результате можно будет сегодня и в будущем уверенно создавать условия для наилучшего использования материалов и достижений, касающихся металлургических аспектов их производства. Обзор и оценка уровня современных знаний о механизмах, ответственных за прочность аустенитных суперсплавов. Подходя к решению этой задачи, мы рассмотрим механизмы упрочнения аустенитной фазы - матрицы, а также пути, посредством которых фазы, выделяющиеся в процессе старения, воздействуют на прочность и сопротивление ползучести и усталости. При определенных обстоятельствах сплавы на железоникелевой или кобальтовой основе упрочняются в результате старения за счет выделения либо карбидов, либо интерметаллических соединений. Однако наиболее выразительного эффекта упрочнения удается достичь у сплавов на никелевой основе, поэтому при последующем рассмотрении главное внимание сосредоточено именно на них. В обзоре отводится место и дисперсному упрочнению твердыми некогерентными частицами типа оксидных. Подробности приготовления дисперсноупрочненных сплавов изложены в гл.17, а факторы, влияющие на сопротивление усталости. В твердом растворе промышленных суперсплавов на основе кобальта, железа или никеля всегда присутствуют значительные добавки легирующих элементов, обеспечивающие сплавам прочность, сопротивление усталости или стойкость к поверхностной деградации. Сплавы на никелевой основе содержат также элементы, которые после соответствующей термической или термомеханической обработки обеспечивают образование мелких когерентных частиц интерметаллического соединения. Таким образом, суперсплавы на никелевой основе представляют собой различные варианты аустенитной никельхромволы1)рамовой (или молибденовой) матрицы, дополнительно упрочненной когерентными частицами у фазы, которая по выбору может содержать добавки кобальта, ниобия, тантала, циркония, бора, гафния и железа. Такие новые материалы, как монокристаллические суперсплавы, не нуждаются в элементах, упрочняющих границы зерен, поэтому бор, углерод, цирконий и гафний из этих материалов удалены. Большинство легирующих элементов до некоторой степени разделены между обеими фазами - матрицей и фазой старения, так что обычно обе главные фазы сильно легированы. Неизбежным следствием сложности состава сплавов является сложная картина упрочнения, поэтому для объяснения высокой прочности суперсплавов разработан целый ряд теорий. Уровень прочности промышленных суперсплавов формируется благодаря совместному действию различных механизмов упрочнения, которое обусловлено ролью элементов, присутствующих в твердом растворе, частиц и границ зерен. Иногда для дополнительного упрочнения пользуются термомеханической обработкой, обеспечивающей повышение плотности дислокаций и формирование дислока-пионной субструктуры. Для некоторых сплавов благоприятным оказывается также композитное упрочнение (примером служат суперсплавы, армированные проволокой, и направленно-закристаллизованные эвтектики). Обычно считают, что механизмы упрочнения действуют независимо друг от друга и аддитивно, хотя и сохраняется некоторая противоречивость по поводу путей их совместного использования. В рамках задач настоящей главы будем считать механизмы упрочнения практически независимыми друг от друга. Сначала рассмотрим низкотемпературное кратковременное упрочнение, а затем обсудим факторы, влияющие на характеристики ползучести. Факторы, контролирующие поведение сплавов в условиях растяжения Твердорастворное упрочнение При анализе твердорастворного упрочнения удобно рассмотреть несколько теорий текучести в терминах влияния растворенных элементов на различные физические или кристаллографические характеристики, например на параметр кристаллической решетки и модуль упругости. Размерное несоответствие Согласно выводам Мотта и Набарро [l] и твердорастворное упрочнение, и дисперсионное твердение можно объяснить действием внутренних напряжений, возникших в результате внедрения в упругую матрицу либо растворенных атомов, либо частиц второй фазы. В соответствии с этой моделью предел текучести т разбавленного твердого раствора можно выразить как 84т = 2Gec, G - модуль сдвига, е - степень. размерного несоответствия (или искажение), а с - концентрация растворенных атомов. Искажение, порождаемое различием Да между параметром кристаллической решетки чистой матрицы а,, и а - параметром решетки растворенного атома, есть е = (1/с)(Аа/ао). К сожалению, уравнение дает завышенные оценки твердорастворного упрочнения. Между напряжением течения и изменением параметра решетки любого бинарного твердого раствора существует линейная зависимость. В то же время, как показали Пелу и Грант , изменение предела текучести различных бинарных растворов на никелевой основе не является функцией только параметра решетки, но зависит непосредственно от положения растворенного элемента в Периодической системе Менделеева. Символом обозначено количество электронных вакансий в третьей электронной оболочке у элементов первого длинного периода. Для одного и того же уровня искажений кристаллической решетки упрочнение тем выше, чем больше различаются.

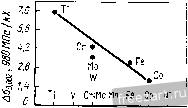

Влияние изменений параметра решетки на сопротивление пластическому течению у сплавов никеля Влияние различий в валентности на упрочнение у сплавов никеля {Ny - количество электронных вакансий растворяемого элемента валентности растворитель и растворенный элемент. Упрочняющее влияние легирующих элементов сохраняется по крайней мере до 815 °С. Фляйщер полагает, что влияние валентности может выразиться в различии сплавов по величине модуля упругости. Эта точка зрения подробно рассмотрена в следующем разделе. С другой стороны, влияние валентности может проявиться через уменьшение энергии дефектов упаковки, как это происходит у сплавов с решеткой с увеличением количества электронов на атом. В литературе имеются сведения о корреляции между количеством электронных вакансий и энергией дефектов упаковки. |

|

|