|

|

|

Навигация

|

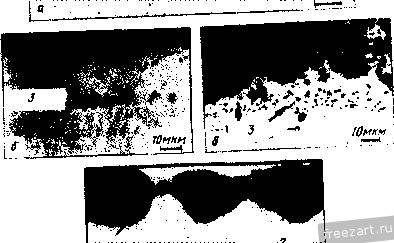

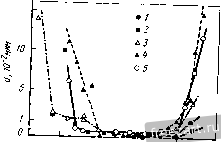

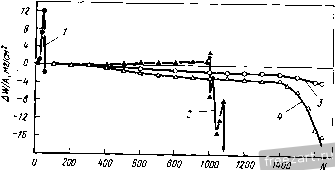

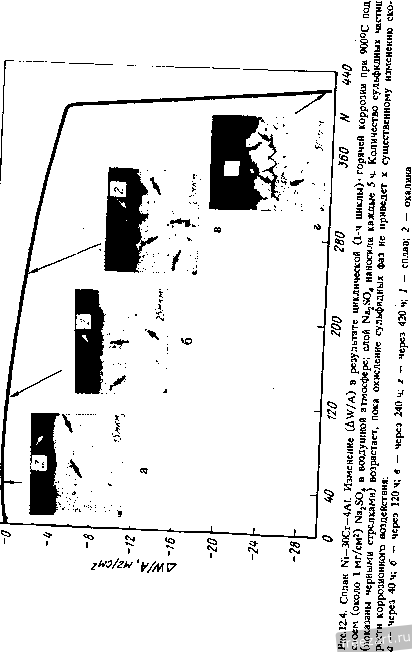

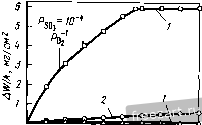

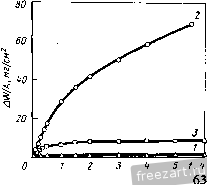

Главная » Мануалы ходит в большей части через область оптимального режима окисления, иллюстрированного картой Ni-Сг-Al на рис. 11.8, е. Это наводит на мысль, Что влияние многих элементов оказывается незаметньп! на фоне влияния оказываемого хромом и алюминием. Более того, в промышленных сплавах с высоким содержанием алюминия также допускают пониженное содержание хрома и наоборот. Следовательно, отношение Сг/А1, нередко используемое в качестве индекса ожидаемой окисляемости, в сущности не является необходимой характеристикой состава сплава. В самом деле, модельные сплавы с высоким содержанием А1 отличаются наибольшей потивоокислительной стойкостью, независимо от содержания хрома или отношения Сг/А1 [102-104]. Влияние значительных количеств кобальта (20%) на про-тивоокислительную стойкость многих суперсплавов на никелевой основе вскрывает еще одно важное обстоятельство. Дело в том, что снижение содержания кобальта до 0-5 % благоприятно отражается на стойкости против циклического окисления сплавов при 1100 °С [106]. Это наблюдение находится в согласии с общеизвестным фактом худшей противоокислительной стойкости сплавов на основе кобальта в сравнении со сплавами на основе никеля. Объяснением этому служит быстрый рост рыхлых оксидов кобальта, а также типичное для подобных сплавов повышенное содержание тугоплавких металлов и пониженное содержание алюминия. Дальнейшей оптимизации суперсплавов по противоокислительной стойкости можно достичь путем углубленного изучения роли и поведения ключевых легирующих элементов, уже упоминавшихся в рамках данной главы. Однако в наиболее жестких условиях применяют современные сплавы с покрытиями из MCrAlY или NiAl - материалов, отличающихся высокой противоокислительной стойкостью. Эти материалы образуют соединение AlOj, поэтому они привлекали повышенное внимание, и сегодня механизмы, контролирующие рост, адгезию и деградирование окалины изучены и поняты лучше у этих материалов, чем у суперсплавов. Глава 12. ГОРЯЧАЯ КОРРОЗИЯ Ф.С. Петтит и К.С. Джиггинс (F.S.Pettit and CS.Giggins, University of Pittsburgh, Pennsylvania, and Pratt & Whithey. East Hartford. Connecticut) , Горячая коррозия, как особый вид деградации металлических материалов, приобрела важное значение за последние 50 лет [1]. Необходимым условием ее протекания является образование на поверхности материала осажденного слоя соли или шлака, что приводит к изменению характера взаимодействия данного сплава с окружающей средой. Горячая коррозия, т.е. коррозия, модифицированная присутствием на поверхности сплавов слоя осадка, происходит в котлах, мусоросжигаюпшх печах, дизельных двигателях, глушителях двигателей внутреннего сгорания и газовых турбинах. Уровень коррозионного разъедания материалов, работающих в таких условиях, в значительной степени зависит от вида и чистоты используемого топлива, а также качества подаваемого в зону горения воздуха. Так, например, горячая коррозия гораздо чаще встречается в промышленных и морских газовых турбинах, чем в авиационных. Природа горячей коррозии такова, что вызываемое ею разъедание почти всегда приводит к гораздо более сильной деградации сплавов, чем обычная коррозия в такой же газовой среде, но без поверхностного модифицирующего слоя осадка. Даже в тех случаях, когда свойства сплава при осаждении на его поверхности соли изменяются незначительно и связанное с присутствием осадка усиление коррозионного разъедания в начальный период времени невелико, скорость разъедания материала в конце концов все равно со временем возрастает на порядок и более за счет модификации самого механизма деградации материала. Важной особенностью процесса горячей коррозии является то, что очень часто этот модифицирующий слой представляет собой жидкость. Так как горячая коррозия может играть определяющую роль в общей деградации металлов и сплавов, то важное значение придается экспериментальному и теоретическому изучению этого явления, имеющее своей конечной целью создание сплавов и покрытий, обладающих повышенной стойкостью к горячей коррозии. Можно отметить целый ряд достаточно подробных обзоров по проблеме горячей коррозии [1-6]. В этой области уже достигнуты значительные успехи, однако полного согласия относительно действующих механизмов коррозии и влияния на нее различных химических элементов до сих пор нет. В этой главе рассмотрены механизмы горячей коррозии металлов и сплавов, а также коррозионная стойкость некоторых суперсплавов. 12.1. Влияние условий работы и испытания Горячая коррозия материала в значительной степени зависит от состава сплава, окружающей его газовой среды, природы поверхностного модифицирующего осадка и температуры. Все эти параметры влияют не только на скорость, но и, что гораздо важнее, на сам механизм разъедания материала при горячей коррозии. В связи с этим важное значение приобре- тают натурные испытания материалов в рабочих услобиях, которые обеспечивают получение исходных данных о коррозионной стойкости данного материала. В большинстве случаев, однако, условия, в которых протекают такие испытания, либо меняются со временем, либо не поддаются точному определению, вследствие чего полученные результаты трудно использовать для идентификации действующих механизмов коррозии. С целью обойти эти трудности были разработаны такие лабораторные методы испытания на горячую коррозию, в которых на основании известных из практики особенностей коррозионного разрушения материалов моделируются реальные условия эксплуатации металлов и сплавов. Важным критерием адекватности результатов натурных и лабораторных методов испытания является сравнение степени деградации материала по изменению его микроструктуры. На рис. 12.1 представлены характерные особенности микроструктуры материалов силовых авиационных и корабельных газовых турбин, связанные с их разъеданием за счет горячей коррозии. Как видно, в материалах, работавших в авиационных двигателях, среди идентифицированных фаз обнаруживаются выделения сульфидов, которые отсутствуют в материалах корабельных турбин, работавших в морских условиях. Структура материала, испытанного в строго контролируемых лабораторных условиях, не должна отличаться от его структуры после работы в условиях реальной эксплуатации. Из экономических соображений также желательно, чтобы лабораторные методы обеспечивали ускоренное проведение испытаний. Все методы испытаний можно разделить на две группы. В одних основное внимание уделяется как можно более точному моделированию реальных условий эксплуатации материала. Примером могут служить методы стендовых испытаний материалов для газовых турбин с применением горелок [7, 8]. В других методах особое значение придается строгому контролю за соблюдением заданных условий испытания. Конечно, и в этом случае реальные условия работы материала учитываются при выборе условий проведения эксперимента, однако основное внимание в отличие от стендовых методов испытания уделяется как можно более точной выдержке заданных условий. Как правило, такие эксперименты проводятся в лабораторных трубчатых печ^х [9, 10].  У v. , йПн'. * , - - о^срыГ в том м^е. где произошла перФора„к- ЗяветстГнво; г - материал судового двигателя с покрытием СоСгА Y ДяГДГтипа II после%200ч зксплуатапии; 1 - горячая коррозия, 2 - покрытие; 3 - сульфиды Стендовые испытания Моделирование реальных условий работы материалов в газовых турбинах может осуществляться разными методами [7, 8]. Стендовые установки для проведения таких испытаний, как правило, состоят из горелок для сжигания газообразного или жидкого топлива, системы подачи топлива и воздуха, камеры сгорания и специального отсека для размещения образцов, где они могут закрепляться стационарно или в специальных держателях, допускающих быструю смену образцов. Чаще всего испытывают образцы цилиндрической формы, хотя иногда используют образцы аэродинамической формы или какой-либо другой конфигурации. Для получения на поверхности образцов слоя загрязняющего осадка в рабочий объем установки может вводиться соответствующее загрязняющее вещество, например морская вода, либо прямым впрыскиванием в камеру сгорания, либо подмещиванием в топливо. Степень деградации при горячей коррозии материала может оцениваться разными способами, однако чаще всего используют методы определения потери массы образцов путем их взвещивания после снятия окалины и измерения глубины проникновения в материал продуктов взаимодействия сплава с окружающей средой [И]. Для более полного описания специфических особенностей процесса горячей коррозии необходим детальный металлографический анализ образцов. С практической точки зрения результаты лабораторных исследований с помощью испытательных стендов имеют значение лищь в том случае, когда можно провести корреляцию между ними и данными по горячей коррозии материала в реальных условиях. Как правило, условия проведения стендовых испытаний гораздо жестче реальных условий эксплуатации, поэтому при экстраполяции результатов таких испытаний на рабочие условия эксплуатации материалов требуется определенная осторожность, так как разница во внещних условиях может приводить к смене действующих механизмов коррозионной деградации материала. Стендовые испытания удобны для ранжирования различных сплавов по степени их стойкости к горячей коррозии, однако предсказать долговечность конкретного сплава в конкретных коррозионных условиях, опираясь на результаты только таких испытаний, можно лищь в некоторых особых случаях. 52 Большинство стендовых установок работают при давлении окружающей среды, однако существуют также стенды высокого давления, в которых можно проводить испытания при повышенном давлении [12]. Результаты, полученные на таких стендах, свидетельствуют, что хотя давление и оказывает некоторое влияние на скорость горячей коррозии, однако эффект не, столь велик, чтобы возникла необходимость в проведении всех испытаний при повышенном давлении рабочей среды. Лабораторные испытания в трубчатых печах Существуют различные варианты проведения испытаний на горячую коррозию с йомощью трубчатых печей. Простейший способ - это выдержка в контролируемой газовой среде при определенной температуре образца с нанесенным на него слоем осадка требуемого состава [9]. Осадок обычно наносится на подогретые ( 100 °С) образцы напылением из раствора, содержащего смесь необходимых химических соединений. Кинетика горячей коррозии может определяться путем постоянного взвешивания образцов по ходу испытания. При некоторых условиях в процессе испытания может происходить испарение нанесенного модифицирующего слоя, что усложняет интерпретацию результатов и делает необходимым проведение детального металлографического анализа образцов после окончания температурной выдержки. Существуют методики, которые предполагают периодическое извлечение образцов из горячей зоны печи для очистки их поверхности от оксидной пленки. Для контроля за качеством поверхности коррозионно-стойких сплавов при их испытании также требуется периодическое удаление модифицирующего слоя осадка и повторное его нанесение перед продолжением эксперимента. Иногда для этого достаточно окунуть образец в тигель с жидкш4 осаждаемым веществом [9]. Следует, однако, иметь в виду, что изменение любого из параметров, такого, например, как толщина слоя расплава на , поверхности образца, может существенным образом повлиять на результаты испытания данного сплава на горячую коррозию. Применение электрохимической ячейки Так как горячая коррозия сплавов обычно происходит под слоем жидкого расплава соли, то для исследования этого процесса неоднократно предпринимались попытки применить традиционные методы, использующиеся для изучения коррозии в водной среде. В этих методах образцы, как правило, подвергаются воздействию такой же среды, что и при испытаниях в тиглях, а экспериментальная установка представляет из себя электрохимическую ячейку, в состав которой входят электролит из расплава соли, эталонный электрод, рабочий электрод и, возможно, несколько дополнительных электродов. Такие испытания обычно проводятся для изучения свойств смеси солей [13, 14] или для оценки коррозионной стойкости материала, из которого изготовлен рабочий электрод [15, 16]. Типичные результаты по горячей коррозии некоторых суперсплавов под слоем расплава (Na,K)2S04 при 900 °С представлены на рис. 12.2. Эти данные сопоставляются с результатами измерения максимальной глубины разъедания сплавов за 100 ч в зависимости от приложенного к электроду электрического потенциала. Изменяя значение потенциала, можно влиять на условия, существующие в расплаве. Например, при положительном потенциале можно ожидать протекание следующей реакции: В так ЗОз-иЛО.+ге. (12.1) этом случае расплав можно рассматривать как кислый, как в результате протекания реакции образуется SO3. Рис.12.2. Результаты, полученные путем электрохимических испытаний для сравнения с результатами горячей коррозии в некоторых суперсплавах ll5]: 1 - Сг; 2 - IN 597; 3 - IN 657; 4 -IN 738; 5 - IN 939  -!500 -WOO - -500 <P,mS При подаче на электрод высокого отрицательного потенциала будут превалировать другие реакции: 1/202+2е-SOr+2e -SOr+6e - ►S+40-. (12.2) (12.3) (12.4) Следовательно, можно предположить, что расплав при этом обладает основными свойствами, так как в результате этих реакций образуются оксидные ионы. Данные, полученные из таких экспериментов, можно использовать для сравнительной оценки коррозионной стойкости разных сплавов в близких по составу расплавах. Например, из данных, представленных на рис. 12.2, следует, что в качестве параметра, характеризующего стойкость материала к горячей коррозии, можно использовать значение электропотенциала, приложенного к электроду из этого материала, при котором его разъедание пренебрежимо мало. Основываясь на представленных результатах, можно все рассмотренные материалы расположить в следующем порядке по степени возрастания их стойкости к горячей коррозии: IN-738<IN-657<IN-939, IN-597. Сложности проведения таких экспериментов обычно связаны с необходимостью удержания образца под толстым слоем расплава. Кроме того, в каждом конкретном случае состав расплава может быть разным. И, наконец, такие эксперименты не позволяют определять различие в поведении разных сплавов при таких значениях потенциала, когда сколь-нибудь значительное разъедание материала отсутствует. 12.2. Кинетика деградации материала при горячей коррозии Одна из проблем, возникающая при изучении процесса горячей коррозии металлов и сплавов, связана с изменением механизма деградации материала в процессе его коррозионного разъедания. Определение временной зависимости развития горячей коррозии показывает (рис. 12.3), что существуют две явно выраженные стадии коррозионного разъедания материала: начальная стадия, на которой разъедание незначи-  РисЛгЗ. Сплавы Ni-lSCr-6Al-0,lY (7), №-17Сг-11А1-0,5У (2), Co-17Cr-12Al-0,5Y (5) и Co-25Cr-6Al-0,5Y (4), полученные осаждением из паровой фазы. Изменение массы (AW/A) в результате циклической (1-ч циклы) горячей коррозии при 900 °С под слоем (около 1 мг/см) NajSO в воздушной атмосфере; слой Na2S04 наносили каждые 20 ч. Сильное коррозионное воздействие наблюдали каждый раз при увеличении или уменьшении массы тельно, и следующая за ней вторая стадия, характеризующаяся резким усилением разъедания. Металлографический анализ образцов показывает, что в зависимости от времени испытания микроструктура материала с усилением степени его разъедания заметно меняется. На начальной стадии горячей коррозии она мало отличается от структуры, характерной для образцов, корродировавших без модифицирующего слоя соли, однако затем, по мере увеличения скорости разъедания, различия между ними становятся все более значительными. Такая тенденция развиваться в две стадии, а именно, начальной стадии инициирования и последующей стадии развития, является общей характерной особенностью процесса горячей коррозии. Коррозионная стойкость сплавов обеспечивается за счет образования на их поверхности защитного слоя из продуктов некоторых химических реакций и, следовательно, экспериментально наблюдаемая кинетика деградации материала связана с заменой более стойкого защитного слоя из продуктов реакции, протекающей в первую очередь, на менее стойкий из продуктов другой реакции, протекающей позднее. 12.3. Начальная стадия горячая коррозии На начальной стадии горячей коррозии происходит окисление элементов сплава и переход электронов от атомов металлов, 56 склонных к окислению, к находящимся в осажденном слое атомам элементов, способных к восстановлению. В больщинстве случаев на этой стадии процесса происходит восстановление тех же элементов, что при обычной коррозии без модифицирующего осадка. Вследствие этого свойства защитного барьера из продуктов химических реакций, образующегося в это время на поверхности сплава под слоем осадка, обычно не отличаются от свойств такого же барьерного слоя, образующегося при прямом взаимодействии сплава с газовой средой. Однако по мере развития процесса горячей коррозии начинают проявляться некоторые особенности, свидетельствующие о влиянии осажденного модифицирующего слоя соли на процесс коррозии. Так, например, в ряде случаев горячая коррозия сопровождается заметным увеличением числа частиц сульфидов, выделяющихся на поверхности сплава под барьерным слоем из продуктов химических реакций (рис. 12.4). В других случаях происходит точечное протравливание барьерного слоя и проникновение через него расплава осажденной соли. Так или иначе, в конце концов защитные свойства барьерного слоя, образующегося за счет селективного окисления сплава, резко снижаются и процесс горячей коррозии переходит в стадию развития. Двустадийность процесса деградации материала при горячей коррозии не всегда проявляется достаточно отчетливо, и время, в течение которого стабильность- защитного барьера из продуктов химических реакций еще сохраняется под слоем осажденной соли, зависит от очень многих факторов. Обычно обе стадии хорошо выявляются в тех случаях, когда для образования продуктов химического взаимодействия сплава с осажденной солью, не обладающих защитными свойствами, требуется некоторое время. Для этого необходимо, чтобы произошло либо обеднение сплава определенными элементами, что вызывает изменение характера его химического взаимодействия с осажденной солью и образование других, по сравнению с начальным периодом взаимодействия, продуктов реакций, либо такое изменение состава осажденного осадка, которое делает невозможным постоянное возобновление защитного барьерного слоя. Возможны также случаи, когда начальная стадия горячей коррозии полностью отсутствует и процесс деградации переходит в стадию развития сразу же, как только расплавленный осадок вступает  в контакт со сплавом при повышенных температурах. На рис. 12.5 представлены наиболее сушественные факторы, влияюшие на начальную стадию деградации материала при горячей коррозии и определяюшие характеристики последующего ее развития. Их следует учитывать при определении возможных условий работы сплавов. Примеры влияния некоторых из этих факторов на горячую коррозию сплавов будут приведены ниже. Рис.12.5. Последовательность событий горячей коррозии. Схематическая диаграмма для выяснения факторов, определяющих время, за которое совершается переход от стадии зарождения горячей коррозии (а) К стадии ее распространения (S), а также для иллюстрации двух основных видов нарушения защитной окалины. Важные факторы для стадии а: химический состав сплава, условия его изготовления, химический состав и скорость газового потока, химический состав соли, скорость роста соляного осадка, состояние соляного осадка, температура, характер циклического изменения температуры, эррозия, геометрия образца Влияние состава сплава Соляной осадок Барьерный слой из продуктов реакции СплаВ т Возможные явления, связанные с образованием соляного осадка Воздействия Реакция Реакция на сплаВ солевого между компонентами нет разъедания солевого осадка \\ и сплаВом \ / Менее защитнд/е прод1/ктб1 реакций До сих пор неизвестны сплавы, которые были бы невосприимчивы к горячей коррозии, хотя и разработаны такие материалы, для которых длительность периода до начала стадии-развития горячей корозии очень велика. При обсуждении влияния конкретных химических элементов на стойкость сплавов в условиях горячей коррозии следует учитывать возможность действия различных механизмов коррозии на стадии развития. С этой точки зрения достаточно указать, что состав сплава может быть самым важным фактором из всех, определяющих длительность начальной стадии разъедания материала, что и показано на рис. 12.3, где время до начала стадии развития горячей коррозии Ni-Сг или Со-Сг сплавов с осажденным на них слоем NaSO на воздухе растет с увеличением содержания алюминия от 6 до 11%. Из этих же данных следует, что при данных условиях испытания для инициации разъедания Со-Сг-А! сплавов требуется более длительное время, чем Ni-Cr-Al сплавов. При обсуждении стойкости конкретных сплавов к разъеданию при горячей коррозии важно точно указывать условия, в которых оно происходит, так как один и тот же сплав может вести себя соверщенно по-разному при изменении внешних условий. Например, время до перехода от начальной стадии горячей коррозии к стадии развития в Со-Сг-А1 сплавах может значительно уменьшаться при введении SO3 в газовую среду при 650-750 °С (рис.12.6). РисЛ2.б. Сплав IN-792 с покрытием CoCrAlY. Временная зависимость изменений массы в процессе изотермической горячей коррозии при 700 С в присутствии поверхностного осадка из Na2S04 (около 1 мг/см). В одном из экспериментов использована смесь N32804-40% (мол.) MgS04, чтобы при температуре испытания осадок находился в сжиженном состоянии. Испытания проведены в проточном кислороде, за исключением одного эксперимента, при котором использованы газовая смесь SO2-О2 и Pt катализатор, чтобы в течение первых 2,9 ч выдержки обеспечить давление SO3 в 10-< атм: 1 - чистый; 2 - сжиженный осадок Влияние температуры Зависимость процесса горячей коррозии материала от температуры обусловлена влиянием очень многих факторов. Так, длительность начальной стадии коррозионного разъедания с повышением температуры снижается. Возможны, однако, и такие случаи, когда коррозионное разъедание с повышением температуры снижается. Обычным приемом при проведении стендовых испытаний материала является введение в камеру контролируемого количества соли, которая затем осаждается 60  О 0,5 1,0 15 2,0 2,5 3,0 3,5 4,0t,4 на испытываемых образцах. При постоянной скорости введения соли с ростом температуры скорость ее осаждения, а следовательно, и количество осажденной на образцах соли, уменьшается, что приводит к более слабому разъеданию материалов при более высоких температурах. Влияние температуры может быть исключительно важным и вследствие возможной смены контролирующего механизма коррозионной деградации материала при изменении температуры, причем разные механизмы могут иметь существенно отличающиеся времена инициации стадии развития горячей коррозии. Таким образом, влияние температуры на константу скорости процесса может проявляться не только вследствие изменения кинетики протекающих химических реакций, но и за счет стимуляции совершенно новых механизмов взаимодействия. Влияние состава газовой среды Изменения в составе газовой фазы могут оказывать существенное влияние на длительность начальной стадии коррозионного разъедания, скорость разъедания и особенно на последующую стадию развития горячей коррозии. На рис. 12.6 представлены сравнительные данные по изменению массы образцов при окислении сплава CoCrAlY, применяемого в качестве покрытия, с осажденным слоем NajSO в зависимости от времени выдержки в кислороде или кислородосодержащей среде SO3 при давлении 10~* атм. По результатам измерения увеличения массы можно сделать вывод, что коррозионное разъедание в газовой среде, содержащей SO3, происходит сразу же после начала воздействия, тогда как при испытаниях в чистом кислороде оно практически отсутствует даже после двадцатичасовой выдержки. Влияние SO, в данном случае проявляется двояким образом. Хотя сернокислый натрий остается в твердом состоянии при нагреве до 700 С, но при окислении сплава CoCrAl в среде SO3 при такой температуре происходит образование жидкого раствора Na2S04-C0SO4. Как известно, горячая коррозия легче протекает в присутствие жидкой фазы. С другой стороны, само присутствие триоксида серы также влияет на скорость коррозионного разъедания на стадии развития. Например, разъедание в чистом кислороде протекает гораздо слабее, чем в газовой смеси кислорода с SO3, даже в случае использования такого модифицирующего осадка как Na2S04-MgS04, кото- рый при 700 °С в' среде кислорода является жидкостью (см. рис. 12.6). Влияние состава соли и скорости осаждения От химического состава нанесенного на поверхность сплава слоя соли и скорости его осаждения зависят не только время до начала коррозионного разъедания, но и механизм разъедания на последующей стадии развития коррозии. На рис. 12.7 представлены сравнительные микрофотографии структуры деградировавшего материала покрытия после горячей коррозии под слоем ЫагЗОд с разным содержанием NaCl. Как видно, деградация материала усиливается с увеличением концентрации NaCl в осажденном слое. Далее будет показано, что присутствие NaCl в осажденном слое вызывает изме-   i ! Шпкм : покрытием CoCrAlY. Микрофотографии, позволяющие сравнить степень деградации покрытия в результате выдержки на воздухе при 899 ос и наличии осадка NaSO, содержащего различные количества NaCl: tJlr, 2 = - выдержка 500 ч, осадок Na2SO,+5 % (по массе) NaCl; в - выдержка 40 ч, осадок N950+5% (по массе) Nac1;7 -покрытие; 2 - подложка нение механизма коррозионного разъедания материала по сравнению со случаем горячей коррозии под слоем чистого Na2S04. Можно привести и другие примеры влияния состава осажденного слоя на характер разъедания материала при горячей коррозии [1]. Разъедание материала при горячей коррозии происходит вследствие 1зменения типа химических реакций, протекающих между сплавом и окружающей газовой средой, под влиянием осажденного на поверхности этого сплава слоя соли. Характер изменения типа реакций в каждом конкретном случае во многом зависит от состояния осажденного слоя. Как правило, наиболее эффективным в смысле стимуляции коррозионного разъедания является жидкий осажденный слой (см. рис. 12.6), хотя это вовсе и не обязательно для проявления разъедания при горячей коррозии. Даже твердые осажденные слои с очень высокой плотностью могут вызывать заметные изменения химических потенциалов реагирующих веществ на границе раздела между сплавом и осажденным слоем по сравнению с их значениями в объеме газа [17] и, следовательно, стимулировать проявление вполне определенных механизмов коррозионного разъедания сплава. Количество соли, осажденной на поверхности сплава, очень сильно влияет на длительность начальной стадии горячей коррозии, скорость коррозии и механизмы коррозионного разъедания. Влияние это проявляется двояко. Во-первых, так как все известные механизмы деградации материала при горячей коррозии не являются самоподдерживающимися, то в процессе коррозии соль из осажденного слоя расходуется и, следовательно, чем больше этой соли, тем Рис.12.8. Сплав Ni-8Cr-6Al. Временная зависимость изменений массы AW/A образцов в результате изотермической коррозии в спокойной воздушной атмосфере при 1000 ос и различных количествах Na2S04. Степень деградации возрастает с увеличением количества осадка Na2S04: 1 - осадок 0,5 мг/см; 2 - при погружении в тигель с 1 г Na2S04; 3 - осадок 5 мг/см  сильнее будет коррозионное разъедание (рис. 12.8). Во-вторых, для некоторых механизмов разъедания требуется, чтобы соль в осажденном слое имела строго определенный состав. Такой состав формируется на границе раздела осадка со сплавом за счет их взаимодействия. От толщины осажденного слоя в этом случае зависит время формирования сортава осадка, необходимого для начала коррозионного разъедания. Если для разъедания материала требуется поддержание концентрационного градиента какого-либо компонента из газовой фазы через осажденный слой соли, то при более толстых слоях соли стадия развития коррозии наступает скорее, чем при тонких. С другой стороны, если разъедание происходит в результате накопления в осадке компонентов сплава, то более быстрый переход к стадии развития будет наблюдаться при более тонких осажденных слоях соли. Влияние других важных факторов Рассмотренные выше параметры, такие как состав сплава, температура, состав газовой фазы и осажденного слоя, оказывают, вероятно, наиболее сильное влияние на длительность начальной стадии разъедания и механизм последующей стадии развития горячей коррозии. Существуют, однако, и другие факторы, существенно влияющие на процесс горячей коррозии. Важное значение имеют те из них, которые вызывают повреждение защитной оксидной окалины, например тер-моциклирование или эрозия. Аналогичным образом на растрескивание и скалывание окалины влияет геометрия образца. Важным параметром является также и скорость газа в окружающем образец объеме. Влияние скорости газа особенно следует учитывать в случаях, когда в процессе горячей коррозии важную роль играют летучие компоненты. Например, накопление М0О3 в слое NaSO на сплаве Ni-8Cr-6Al-6Mo вызывает очень сильное коррозионное разъедание сплава. Оно протекает гораздо быстрее в статической воздушной среде, чем в потоке кислорода, так как при статическом эксперименте потери М0О3 из N82804 в газовую среду меньше. Эффект, связанные с влиянием скорости газа, могут 1Это связано с трудностями получения на границе раздела нужного состава соли, связанными с необходимостью обеспечить большие градиенты концентраций на малом сечении тонкого осажденного слоя. Прим. перее. 64 особенно сильно проявляться в экспериментах, проводимых с помощью испытательных стендов, где скорость газового потока может превышать 300 м/с. Коррозионное разъедание часто обусловлено наличием композиционных негомогенностей в сплавах. Так как литые сплавы, как правило, менее гомогенны по составу, чем прошедшие дальнейшую обработку или полученные методами консолидации порошков, то на характеристики горячей коррозии сплавов могут влиять и условия их приготовления [18]. 12.4. Механизмы развития горячей коррозии В тех случаях, когда на поверхности сплава при повышенных температурах образуется осажденный сдой соли, для того, чтобы произошла реакция между компонентами газовой среды и сплава необходима диффузия реагентов из газовой среды или компонентов сплава через этот осажденный слой по направлению к поверхности сплава или границе раздела между осажденным слоем и газом соответственно. Во многих случаях диффузия протекает достаточно медленно и вызывает таг кие изменения в составе осажденного слоя, которые могут существенно повлиять на большинство процессов, протекающих при горячей коррозии. Большую помощь в описании эффектов, связанных с изменением состава осажденного слоя, могут оказать диаграммы термодинамического равновесия [19]. Часто основным компонентом осажденного слоя, вызывающим горячую коррозию, является сернокислый натрий. Этот случай мы и рассмотрим при дальнейшем обсуждении проблемы. На рис. 12.9 предс- Рис.12.9. Диаграмма термодинамической стабильности системы Na-О-S, показывающая, как может измениться химический состав осадка Na2S04 в результате его реакции со сплавом-подложкой: 1 - рост ; 2 - основная среда; 3 - кислая среда 3 Зак. 1092

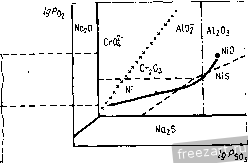

тавлена диаграмма равновесия в системе натрий-кислород-сера, иллюстрирующая возможность существования соединений различного состава в жидком слое Na2S04 на поверхности сплава. Здесь следует отметить три основных эффекта. Во-первых, возможны такие изменения состава, при которых активность серы будет выше, чем в газовой фазе, из которой происходит конденсация Na2S04. Во-вторых, может повыситься основность осадка, что означает возрастание концентрации оксидных ионов или активности Na20. И, наконец, возможно снижение концентрации оксидных ионов, что означает повышение кислотности осадка. Можно попытаться также использовать диаграммы термодинамического равновесия для определения стабильности разных оксидов, образу\рщихся на поверхности сплавов под слоем осажденной соли Na2S04. Типичный пример такой диаграммы, с помощью которой можно провести сравнение стабильности разных фаз с алюминием, хромом и никелем в Na2S04, представлен на рис. 12.10. Эти же диаграммы вместе с микроструктурным анализом могут быть полезны при определении механизмов горячей коррозии (рис. 12.11). В области диаг- 1Z00K -15 -20

Основная Ig /°50з -- Кислая Рис.12.10. Диаграмма термодинамической стабильности, иллюстирующая фазы, в которых Ni (---), Al (- - ) и Сг (X X X) могут присутствовать в слое Na2S04 на поверхности сплава системы Ni-Сг-А1. Границы раздела фаз Na20 и Na2S показаны сплошными прямыми линиями. В зоне составов 1 слой Na2S04NiO будет растворяться, повышая основность N32804, тогда как AI2O3 не будет реагировать с расплавом. В зоне же 2 будет растворяться AI2O3, повышая кислотность расплава, а СГ2О3 в реакции не участвует 66

Al203+0-2AlOj СГ2О3+4202+20-ZCrOt NczSOi, < Aloft СгОГ -<®-(ED- A12Q3 о СГ2О3   гис.12.11. Схематические диаграммы, иллюстрирующие горячую коррозию сплава Ni-8Сг-6А1 при его взаимодействии с N82804 и воздушной среде: а - обеднение N82804 по кислороду, б - образование сульфидов, приводящее к появлению оксидных ионов, которые вступают в реакцию с AI2O3 и СГ2О3; в - диаграмма стабильности фаз; г - диаграмма для объяснения стабильности фаз, представленной на диаграмме В; д - микроструктурные особенности быстрого коррозионного воздействия при образовании основных шлаков (после 2-мин выдержки на воздухе при 1000 ОС и осадка N82804 5 мг/см) 1 2 3 4 5 6 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|