|

|

|

Навигация

|

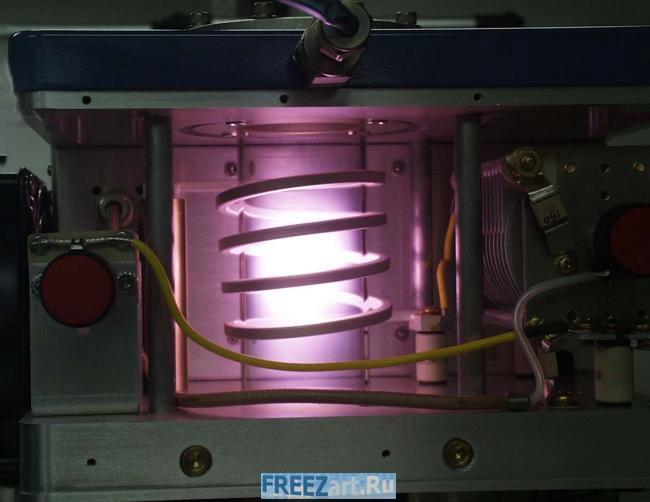

Формирование фоторезистивных пленокВ статье представлена автоматическая линия формирования фоторезистивных плёнок ЛФП-100М — последняя разработка ОАО «НИИПМ» (г. Воронеж), а также представлены сведения о конструкции, назначении и принципе действия.УСТРОЙСТВО ТЕРМОСТАБИЛИЗАЦИИ Устройство термостабилизации пластин (в дальнейшем — устройство ТС) предназначено для охлаждения и выдержки полупроводниковых пластин после термообработки в парах ГМДС. Конструкция устройства показана на рисунке 11. Основными составными частями устройства ТС является плита 1, на которой происходит непосредственное охлаждение полупроводниковой пластины до заданной температуры. Для охлаждения и поддержания заданной температуры во внутренней полости плиты 1 циркулирует термостатированная вода. Плита 1 через резиновое кольцо прижата к корпусу 2, в котором вварены два патрубка 4 для подвода и 3 — для отвода воды. Для более плотного контакта и предотвращения смещения полупроводниковой пластины с центра плиты 1 под пластину через патрубок 5 «подводится» вакуум, наличие которого контролируется датчиком 10. Подъем и опускание толкателей 6, перемещающих пластину с носителей устройства транспортировки на плиту 1, осуществляется пневмоцилиндром 7, верхнее и нижнее положение которого фиксируется датчиками. Работой пневмоцилиндра управляет пневмораспределитель с электроуправлением 9. «Включение» и «отключение» вакуума в плиту 1 под пластину обеспечивает пневмораспределитель с электроуправлением 8. УСТРОЙСТВО НАНЕСЕНИЯ ФОТОРЕЗИСТА Устройство нанесения фоторезиста предназначено для формирования фоторезистивных плёнок на поверхности полупроводниковых пластин. Нанесение слоя фоторезиста производится методом центрифугирования. Конструкция устройства нанесения фоторезиста (в дальнейшем устройство ФР) показана на рисунке 12. Базовым узлом устройства ФР является центрифуга 12, на столике 7 которой происходит обработка полупроводниковой пластины. В процессе работы пластина удерживается на Нанесение слоя фоторезиста производится методом центрифугирования. Конструкция устройства нанесения фоторезиста (в дальнейшем устройство ФР) показана на рисунке 12.  Базовым узлом устройства ФР является центрифуга 12, на столике 7 которой происходит обработка полупроводниковой пластины. В процессе работы пластина удерживается на столике 7 центрифуги 12 вакуумом. Центрифуга 12 жёстко закреплена на платформе 11. Платформа 11 с помощью пневмоцилиндра 13 перемещает центрифугу вверх для передачи пластины на транспортный механизм и вниз в ванну для нанесения фоторезиста и обработки пластины. Рабочая зона модуля образована неподвижной ванной 9 и отражателем 8. Фоторезист на полупроводниковую пластину подаётся через трубопровод, установленный на поворачивающейся планке 4. В исходном положении планка 4 с трубопроводом подачи фоторезиста располагается над испарителем 2 в опущенном положении. На дне испарителя 2 находится растворитель, пары которого препятствуют засыханию фоторезиста на выходном торце трубопровода подачи фоторезиста. Вторым технологическим инструментом является форсунка 3, которая выводится в рабочее положение пневмоцилиндром. Через неё на обрабатываемую пластину подается растворитель для отмывки краевого валика фоторезиста. Для отмывки обратной стороны пластины на нижнем отражателе 6 установлена форсунка, через которую на обратную сторону пластины подаётся растворитель. Вертикальное перемещение инструмента подачи фоторезиста на пластину осуществляется механизмом перемещения 5 и контролируется датчиками, закреплёнными на пневмоцилиндре этого механизма. Поворот технологического инструмента в рабочее положение (над центром пластины) и возврат его в исходное положение (над испарителем) осуществляется также механизмом перемещения 5. Положение инструмента в рабочем или в исходном положениях контролируется датчиком. Инструмент может производить сканирование над пластиной, контроль которого осуществляется датчиком. Вентиляционная вытяжка модуля ФР оснащена управляемым затвором 1 и в процессе нанесения фоторезиста может перекрываться. Положение заслонки контролируется датчиком. Промывка ванны растворителем осуществляется форсункой 10 в автоматическом режиме. Слив отработанных реагентов из ванны 9 осуществляется через сливной патрубок в ёмкость, расположенную в технической зоне. Работой всех исполнительных механизмов управляют пневмораспределители с электроуправлением, установленные в панелях модуля-ФР. БЛОК ДОЗАТОРОВ Блок дозатора предназначен для подачи фоторезиста на пластину и поддержания его температуры в заданном диапазоне. Конструкция блока дозатора показана на рисунке 13 (передняя крышка блока снята). Блок дозаторов представляет собой термостатированную ёмкость 5, между стенок которой постоянно циркулирует вода, подогретая до необходимой температуры. Подогрев и контроль температуры циркулирующей воды осуществляется термостатом. Внутри термостатированной ёмкости 5 помещён дозатор 4. Управление дозатором осуществляется сжатым воздухом и вакуумом с помощью пневмораспределителей нормально закрытого и нормально открытого типов 2. Пневмораспределители 2 расположены на распределительном коллекторе 1. Порядок работы блока дозаторов показан на рисунке 14. ДОЗАТОР Конструкция дозатора показана на рисунке 15. Дозатор состоит из фторопластового корпуса 5 с образованными в нём каналами для прохождения фоторезиста. С двух сторон к корпусу 5 крышками 3 и 11 прижаты две мембраны 7 и 10. Работа дозатора происходит следующим способом. В исходном состоянии (режим забора дозы) в отсутствие сигнала на клапанах YA1 YA2 (см. рис. 14) через дроссель 6 (см. рис. 15) подаётся воздух. Мембрана 7 перекрывает отверстия Г и Д в корпусе 5. Через дроссель 4 и 12 подаётся вакуум, и мембрана 7, деформируясь, открывает отверстия В и Б в корпусе 5, а мембрана 10 изгибается, притягиваясь вакуумом, который создаётся через дроссель 12, образуя полость. К угольнику 1 подключается ёмкость с фоторезистом, из которой фоторезист «втягивается» (натекает) в полость, образованную между мембраной 10 и корпусом 5.  Скорость «втягивания» (натекания) фоторезиста регулируется прецизионным дросселем 3, закреплённым на блоке дозаторов (см. рис. 13), а объём дозы задаётся на компьютере временем натекания фоторезиста. В режиме выдачи дозы при получении сигнала с системы управления о выдаче дозы фоторезиста включаются клапаны YA1, YA2. При включении клапана YA1 (см. рис. 14) через дроссель 6 (см. рис. 15) подаётся вакуум, и мембрана 7, притягиваясь, открывает отверстия Г и Д. При включении клапана YA2 (см. рис. 14) подаётся воздух через дроссели 4 и 12 (см. рис. 15). Мембрана 7 перекрывает отверстия Б и В, а мембрана 10 под действием давления воздуха, деформируясь, выдаёт дозу фоторезиста через отверстия Г и Д в штуцер 9, который соединяется трубопроводом с соплом на рабочей позиции нанесения фоторезиста. Дроссели 4 и 6 (см. рис. 15) работают на впуск сжатого воздуха, а винты служат для регулирования скорости натекания сжатого воздуха на мембрану 7. Высокая скорость натекания воздуха в дроссель 6 может вызывать отрыв капли фоторезиста в момент прекращения режима дозирования, а в дроссель 4 — при запуске режима дозирования. Чтобы устранить появление капли, предусмотрены подпружиненный шарик 2 в корпусе после штуцера забора дозы 1 и подпружиненный шарик 8 в корпусе перед штуцером выдачи дозы 9. Дроссель 12 работает на выхлоп сжатого воздуха, винт служит для регулирования скорости натекания вакуума. При этом регулируется скорость забора дозы фоторезиста путем изменения скорости втягивания мембраны 10. Скорость выдачи дозы фоторезиста регулируется микро-редуктором, расположенным на блоке дозатора, через который поступает сжатый воздух на мембрану 10 дозатора в момент выдачи дозы фоторезиста. Давление сжатого воздуха для дозатора устанавливается в диапазоне 2/3 кгс/см2. Редуктор для управления давлением сжатого воздуха расположен в технологическом боксе. Регулировочные винты на дросселях 4, б и 12 настраиваются таким образом, чтобы натекание фоторезиста на кремниевую пластину осуществлялось равномерной струей без ее разрыва и капельного сброса в начале и конце режима дозирования фоторезиста. ТЕРМОСТАБИЛИЗАТОР ФОТОРЕЗИСТА Термостабилизатор фоторезиста предназначен для нагрева и поддержания температуры фоторезиста в заданных параметрах. Принципиальное устройство термостабилизатора показано на рисунке 16. МОДУЛЬ ТЕРМООБРАБОТКИ И ПРИЁМА ПЛАСТИН Модуль термообработки и приёма пластин (в дальнейшем модуль ТП) показан на рисунке 17 (верхний кожух и лицевые панели сняты). На каркас 3 установлены два технологических устройства — устройство термообработки 1 и устройство приёма пластин с термостабилизацией 2. Каркас 3 разделён поддоном с вытяжным коллектором 5 на две части. Верхняя часть каркаса 3 за счёт отверстий в поддоне 5 через вытяжной патрубок соединена с общей вытяжной системой, обеспечивая постоянную вентиляцию верхней части каркаса 3. Сила воздушного потока регулируется вставками 4. УСТРОЙСТВО ТЕРМООБРАБОТКИ Устройство термообработки (в дальнейшем — устройство ТО) предназначено для нагрева полупроводниковой пластины. Конструкция устройства показана на рисунке 18.  Основной составной частью устройства ТО является аккумулирующая плита 3, на которой происходит непосредственный нагрев полупроводниковой пластины до заданной температуры и крышка 2. Для обеспечении контроля и поддержания температуры в рабочем диапазоне на аккумулирующей плите 3 на устройство установлен ПИД-регулятор ТРМ 101 7, и в аккумулирующую плиту 3 введена термопара 4. В опущенном состоянии крышка 2 объединяется с радиатором аккумулирующей плиты 3 и образует замкнутый объём. Через один из штуцеров в верхней части крышки подводится вакуум, второй штуцер через фильтр соединен с атмосферой, что позволяет удалять пары фоторезиста из камеры. Порядок работы устройства ТО. Полупроводниковая пластина переносится носителями транспортной системы в положение «над горячей плитой». Толкатели 5, которые находятся в нижнем положении, поднимаются и поднимают пластину над носителями транспортной системы. Транспортная система отводит носители в промежуточное положение, и пневмоцилиндр 6 опускает толкатели 5 вниз, которые переносят пластину на нагретую аккумулирующую плиту 3. Крышка 2 находится в поднятом положении. После того как пластина оказывается на нагретой плите 3, пневмоцилиндр 1 опускает крышку 2 вниз до смыкания с радиатором аккумулирующей плиты 3. «Включается» вакуум для удаления паров фоторезиста. Нагрев аккумулирующей плиты 3 до рабочей температуры осуществляется нагревательным элементом, который имеет вид спирали, уложенной в изолирующую плиту. Работой пневмоцилиндров 1 и 6 управляют пневмораспределители с электроуправлением 6. После окончания процесса термообработки пластина поднимается толкателями 5 вверх. Носитель транспортной системы устанавливается в положение «над горячей плитой», толкатели 5 опускаются вниз и опускают пластину на носитель транспортного механизма, который переносит пластину на следующую технологическую позицию. УСТРОЙСТВО ПРИЁМА ПЛАСТИН С ТЕРМОСТАБИЛИЗАЦИЕЙ Устройство приёма пластин с термостабилизацией (в дальнейшем — устройство ППТС) предназначено для охлаждения пластины на отдельной позиции термостабилизации перед загрузкой в кассету с последующей загрузкой охлажденной пластины в кассету. Конструкция устройства показана на рисунке 19. Устройство образовано тремя основными узлами: механизмом шагового перемещения кассеты 1, механизмом «извлекателя» 4, устройством термостабилизации — «холодной плитой» 8. На платформу 1 устройства приёма пластин устанавливать только пустую кассету. Приводом «извлекателя» 4 являются линейный привод 2 и поворотный пневмоцилиндр 5. Для надежного удержания пластины на «извлекателе» 4 он снабжен вакуумной присоской 3. При переходе в рабочий режим приёмник автоматически приводится в исходное состояние — «платформа вверху». После смены или установки кассеты начинается опускание платформы вниз до рабочего состояния. Транспортный механизм переносит пластину в положение «над толкателями» механизма охлаждения. Толкатели 10 поднимаются и снимают пластину с носителя транспортного механизма. Транспортный механизм перемещает носители пластин в промежуточное положение. Пневмоцилиндр 13 опускает толкатели 10, и пластина переносится на «холодную плиту» 8. Для охлаждения и поддержания заданной температуры во внутренней полости плиты 8 циркулирует термостатированная вода. Плита 8 через резиновое кольцо прижата к корпусу 9, в котором вварены два патрубка 11 для подвода и 12 — для отвода воды. Для более плотного контакта и предотвращения смещения полупроводниковой пластины с центра плиты 8 под пластину через патрубок «подводится» вакуум. После охлаждения пластины до заданной температуры, вакуум «отключается», пневмоцилиндр 13 перемещает толкатели 10 вместе с пластиной в верхнее положение. Пневмоцилиндр 5 поворачивает извлекатель 4 в рабочее положение «над плитой». Положение извлекателя 4 контролируется датчиком 7. После этого «включается» вакуум на извлекателе 4, пневмоцилиндр 13 перемещает толкатели 10 вниз, и пластина ложится на извлекатель 4. Линейный привод 2 перемещает извлекатель 4 с пластиной в кассету, вакуум «отключается», и пластина укладывается в кассету. После этого платформа с кассетой отрабатывает полшага вверх. Линейный привод 2 отводит извлекатель 4 в положение «над плитой», и пневмоцилиндр 5 поворачивает «извлекатель» 4 в сторону в исходное положение, положение извлекателя 4 контролируется датчиком 6. Механизм перемещения поднимается на оставшиеся полшага. Работой устройства управляют пневмораспределители с электроуправлением, расположенные на панели 14. СИСТЕМА ТРАНСПОРТИРОВАНИЯ Система транспортирования представляет собой однокоординатный шестипозиционный манипулятор, обеспечивающий фиксацию и транспортировку пластин с позиции на позицию. Система транспортировки представлена на рисунках 20 и 21. После готовности всех технологических модулей, приёмника и/или загрузчика производится перегрузка пластин транспортным механизмом. БОКС ТЕХНОЛОГИЧЕСКИЙ Технологический бокс предназначен для подготовки технологических сред перед подачей к исполнительным механизмам линии. Технологический бокс изображен на рисунке 22 (двери шкафа условно не показаны). СИСТЕМА УПРАВЛЕНИЯ Система управления имеет два уровня. На верхнем находится промышленная ЭВМ IBM PC Front Deskwall. На нижнем уровне находятся контроллеры управления шаговыми двигателями, которые соединены с верхним уровнем по последовательному каналу RS-485. ЗАКЛЮЧЕНИЕ Технологическая система формирования фоторезистивных плёнок состоит из технологических боксов, систем транспортировки и управления и агрегата для формирования фоторезистивных плёнок. В разработке технологической системы формирования фоторезистивных плёнок учтено важнейшее обстоятельство — подготовка поверхности полупроводниковой пластины перед нанесением фоторезистивного слоя. В систему интегрированы устройства мегазвуковой обработки пластин и термообработки полупроводниковых пластин в парах ГМДС перед нанесением фоторезистивного слоя, технологические воздействия которых позволяют сократить концентрацию молекулярных загрязнений и молекул воды на поверхности пластин и тем самым — вероятность возникновения топологических дефектов. Агрегат формирования фоторезистивных плёнок состоит из четырёх автономных технологических модулей: загрузки пластин; мегазвуковой обработки и термообработки в парах ГМДС; термостабилизации и нанесения фоторезиста; термообработки и приёма пластин и является базовым. Базовый агрегат для формирования фоторезистивных плёнок обеспечивает не только функцию подготовки поверхности полупроводниковой пластины перед операцией нанесения фоторезистивного слоя, но и функцию нанесения фоторезистивного слоя и последующей его термообработки, что в совокупности обеспечивает высокое качество. Агрегат для формирования фоторезистивных плёнок допускает автономную модернизацию технологических модулей, интегрирование в него дополнительных технологических модулей в соответствии с конкретными конструктивно-технологическими и производственными задачами. Системы транспортирования и управления позволяют выполнять оперативную адаптацию к любым изменениям агрегата для формирования фоторезистивных плёнок. |

|

|