|

|

|

Навигация

|

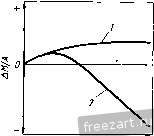

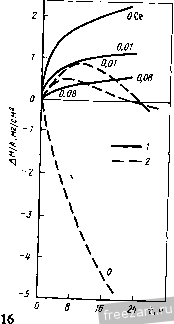

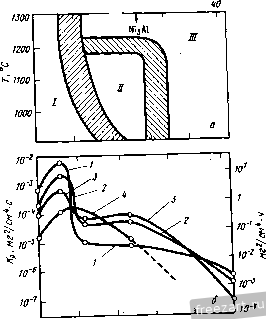

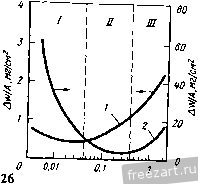

Окисление Гравиметрическая диаграмма окисления одного и того же сплава при постоянном и циклическон нагреве группе константы скорости несколько больше, чем у чистого Ni, потому что окалина NiO содержит малые количества Сг, а это повышает коэффициент диффузии никеля. В группе III (*30% Сг) картина окисления подобна представленной на рис, образуется наружная окалина из CrjO,. В этой группе константы скорости на несколько порядков величины меньше, чем у чистого Ni. В группе II наружную окалину СГ2О3 наблюдают по границам зерен, в то время как наружная окалина NiO образуется по телу зерен с одновременным выделением внутренних оксидов CrjO,. Для образования окалин, состоящих только из соединения СГ2О3, содержание хрома в сплаве должно быть »30 % (по массе). Качественно окисление сплавов Со-Сг и Fe-Сг аналогично окислению сплавов Ni-Cr. Однако константы скоростей роста СгОз на никелевых, кобальтовых и железных сплавах меняются на два порядка величины, не проявляя при этом какой-либо корреляции с особенностями состава и структуры сила-" ва-подложки. Видимая изменчивость постоянной роста СгО заставляет рассмотреть структуру дефектов и механизм роста СГ2О3. В обзоре литературы по стехиометрии [Ю] сделан вывод, что в этом соединении преобладающим видом ионных дефектов при низком значении являются внедренные ионы Сг, компенсированные электронами, а при высоких рО СгО представляет собой природный полупроводник. Измерение коэффициента Зеебека (Seebeck) также указывает на преобладание Имеется в виду определение термопарного эффекта термоэлектродвижущей силы Прим. перевнедренных ионов хрома при низком рО. Обратимся, однако, к данным о зависимости от р02, проявляемой коэффициентом диффузии у монокристаллического СГ2О3 и отклонением от стехиомЬтрии у поликристаллического СГ2О3; эти данные свидетельствуют, что преобладающим видом дефектов являются вакансии ионов Сг. Не следует, правда, считать подобные измерения заведомо отрицающими справедливость данных о преобладании дефектов типа внедренных ионов Сг, ибо наиболее высокое из значений рО, соответствовавших преобладанию последних в опытах по термопарному эффекту, было примерно на четыре порядка величины меньше, чем самое • низкое из значений рО, использованных при измерении коэффициента диффузии. Возможно, следовательно, что в соединении СГ2О3 вакансии хрома являются преобладающим видом ионных дефектов при более высоких, а внедрен- ные ионы хрома - при более низких значениях /jOj, тогда как полупроводниковая природа поведения СГ2О3 соответствует некоторому промежуточному, переходному режиму. В большинстве случаев все, что было только что сказано о дефектах кристаллической решетки СГ2О3, неприменимо к росту этого соединения на поверхности чистого хрома или содержащих его сплавов, поскольку, как стало ясно, в явлении роста доминируют процессы диффузии по кратчайшему пути. Константа скорости роста СГ2О3, вычисленная с использованием уравнения и коэффициента решеточной диффузии Сг в СГ2О3, всегда на много порядков величины меньше, чем соответствующее экспериментальное значение для скорости роста поликристаллического СГ2О3. Так же и в редких случаях, когда формируется монокристаллическая окалина СГ2О3, скорость роста на порядки величины ниже, чем у поликристаллической окалины. Монокристаллические окалины получаются ровными и плоскими, тогда как поликристаллические вспучиваются и отслаиваются от подложки. Наблюдения подобного рода привели к предположению, что в оксиде границы зерен и представляют собой кратчайший путь для диффузии катионов и, может быть, анионов. В самом деле, есть данные, что скорости роста CtjOg зависят от размера зерен. Представляется вероятным, следовательно, что в очень большой степени изменчивость скоростей роста окалины СГ2О3 связана с особенностями ее микроструктуры и возможностью диффузии по кратчайшему пути. Однако количественное выражение этой связи пока не найдено. Роль активно окисляющихся элементов и дисперсных оксидных выделений Согласно ряду исследований малые добавки редкоземельных и других активно окисляюш,ихся элементов изменяют стойкость к окислению у сплавов, образующих соединение CrOj. Обычно благодаря этим добавкам достигают сплошности окалины из СгОз при меньших содержаниях хрома в сплаве, скорость роста СгОз становится ниже, улучшается адгезия окалины, меняется основной механизм роста оксида - вместо миграции катионов изнутри к поверхности происходит миграция анионов вовнутрь материала, размер зерен окалины СгОз уменьшается. Аналогичные явления наблюдали и в тех случаях, когда до начала окисления активно окисляющиеся добавки присутствовали в сплаве в виде мелкодисперсных оксидных выделений. Рис. иллюстрирует снижение скорости роста окалины и усиление адгезии CrOj под влиянием добавок Се. Указанные явления объясняли по-разному: 1) дисперсоид накапливается на поверхности раздела металл-оксид и, в конечном счёте, сдерживает диффузионный перенос [211; 2) частицы дисперсоида служат местом гетерогенного зарождения зерен оксида, способствуя укорочению расстояния между зарождающимися зернами и ускорению образования сплошной пленки СГ2О3, которая, следовательно, отличается более мелким зерном

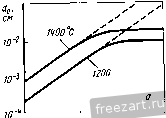

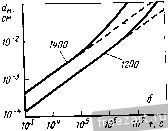

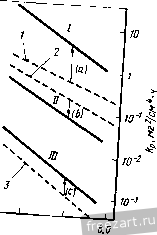

и пониженным количеством кратчайших путей для диффузии катионов (возможно, дислокаций); в результате скорость роста окалины контролируется диффузией анионов, или 3) оксидные частицы активно окисляющихся элементов, будучи зародышами для зерен окалины, измельчают ее микроструктуру, а их ионы препятствуют зернограничному переносу материала, необходимого для роста СгОз. К аналогичньш последствиям приводило нанесение порошка CeOj на поверхность никель-хромового сплава, а ионная имплантация таких элементов, как Y и Се, подавляла рост СгОз на сплавах Ni-Cr и Fe-Ni-Cr. Роль летучести оксидов Сплавы, на которых образуется защитная окалина СгОз, склонны к ускоренной утрате этой защиты при очень высоких температурах в газовой среде с высоким значением, поскольку в этих условиях идет реакция: Испарение СГ2О3 приводит к непрерывному утонению окалины, поэтому скорость диффузионного переноса сквозь окалину велика. Влияние летучести на кинетику окисления хрома исследовано специально. Результаты исследования представлены на рис. В начале процесса диффузия сквозь окалину происходит быстро, так что влияние летучести СгОз не столь заметно. С утолщением окалины скорость испарения CrOj становится сравнимой, а затем уравнивается со скоростью диффузионного роста окалины. Эти условия почти линейного окисления приводят к установлению некоторой предельной толщины окалины Xq, при которой dx/ dt = 0

Зависимость окисления Сг от испарения СЮу Помимо хрома, критическую роль в окислении суперсплавов, упрочняемых выделениями у-фазы, играет алюминий. На этом основано применение диффузионного защитного алюминидного покрытия и покрытий типа "оверлей" (overlay). Роль концентрации алюминия Исходя из одних только термодинамических предпосылок образования окалины, состоящей исключительно из AlOj, следует ожидать при весьма низких содержаниях Al, например 10""%. В действительности кинетика процесса лимитирована существованием противодействующих диффузионных потоков в сплаве, а именно, кислорода вовнутрь и алюминия изнутри. Эти потоки приводят соответственно к неза-щитиому внутреннему либо защитному поверхностному окислению. Аналогично окислению в системе Ni-Сг окалина из чистого AljOj может формироваться (вместо внутреннего окисления, приводящего к образованию дискретных выделений AljOj), если А1 хватает для образования оксидных частиц в таком количестве (критической молярной доле), чтобы эти частицы соприкасались друг с другом. Рост «аружнои окли ны из АЬОз поддерживается в том случае, если поток А1 в сплаве пеУкрывает количество Al, расходуемого на рост окалины.

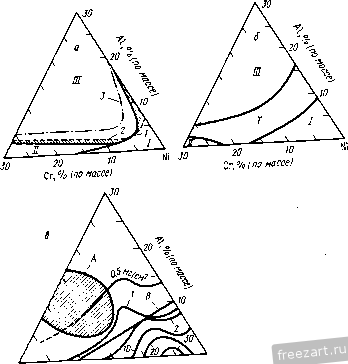

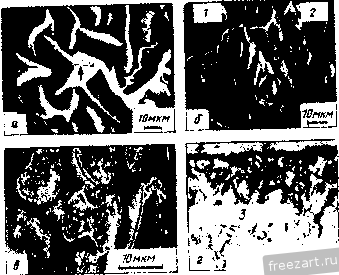

Зависимость окисления сплавов от химического состава: а - карста температурной зависимости состава оксидной фазы (область I: 0-6 % (по массе) AI, образуются виутреииие оксиды А120з(+№А1204) и поверхностная окалина NiO; область П; 6-17% (по массе) А1, вначале образуется поверхностный слой AI2O3, но его дальнейший рост нечем поддержать из-за иедоста-точиой подачи AI, поэтому идет преимуществеиио быстрый рост смешанного оксидного слоя NiO+NiAljO+AIjO,; область Ш: >17 % (по массе) AI, происходит рост поверхисвтчрго слоя AI2O3, обеспеченный достаточной подачей А1; б- скорость ("параболическая") роста окалины кр, соответствуюшая условиям и режимам, рассмотренным применительно к (а) 129] (2 - 1200 оС; 2 - 1100 °С; 3 - 1000 °С; 4 - 900 °С; с ростом температуры картина окисления смешается в направлении области Ш, которая таким образом реализуется при более низком содержаний АО Окисление системы Ni-Al характеризуется тремя зонами, изображенными на рис. 11.7,а. Зоне/ соответствует содержание Al от О до 6%; здесь образуются внутренние оксидные выделения AljOj (+NiAl204) и наружная окалина NiO. В зоне при содержании Al в количестве 6-17% сначала образуется поверхностный слой AljOj, но для поддержания его роста не хватает Al и происходит быстрое образование смеси NiO + NiAljO + AI2O3. В зоне / 17 % Al) рост наружной окалины из AljOj поддерживается достаточным притоком А1. Повышение температуры расширяет эту зону в сторону более низких концентраций Al. Смена в условиях образования окалин сопровождается немедленной сменой кинетики окисления (рис. 11.7,6). При низких содержаниях Al параболическая скорость роста A:p(NiO) повышена примерно на порядок величины из-за того, что в окалине NiO присутствуют ионы АР и происходит некоторое количество внутреннего окисления. Когда образуется больше AI2O3 (зона ), величина кр становится меньше на 1-2 порядка величины. С ростом температуры понижается скорость роста окалины, так как увеличивается склонность к образованию только соединений AljOj. При содержании А1 25% образуется только AI2O3, и величина кр снижается еще на 1-3 порядка величины. Влияние добавок хрома Сплавы на основе Ni(Co,Fe), содержащие обе противоокисли-тельные добавки Сг и Al, выигрывают из-за существенного синергического влияния этих элементов, приносящего громадные технологические выгоды. Так, добавки Сг около 10% (по массе) могут вызвать образование окалины AI2O3 на сплавах, содержащих всего лишь 5% (по массе) А1 (в отличие от »17% Al у двойных сплавов!). Эта особенность позволила разработать более пластичные и устойчивые диффузионные покрытия MCrAl, а также составы матриц для сплавов, упрочняемых дисперсными оксидными выделениями. Управляющую роль химического состава по отношению к окислению легче всего обобщить с помощью карт, на которых представлены оксиды, образуемые компонентами окалины, а также изменения массы в функции содержания Сг и Al. На рис. 11.8,а изображены три главных характеристических зоны окисления: зона /, соответствующая образованию поверх-20  20 10 Зависимость окисления тройных сплавов

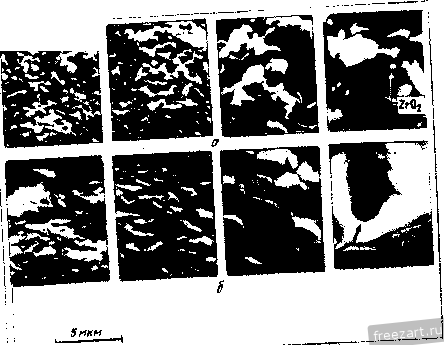

СппаВ Синергическое влияние Сг иа создание окалин Высокое содержание хрома обеспечивает формирование сплошного подокалинного слоя - Это приводит к установлению более низкой активности кислорода в системе окалина-сплав, сдерживает диффузию кислорода и образование по реакциям внутреннего окисления. Редкоземельные элементы (активно взаимодействующие с кислородом) вызывают столь же масштабные изменения в характере окисления сплавов системы MCrAl, как и добавки хрома и алюминия. Малые (<1%) количества редкоземельных элементов предотвращают отслаивание окалины AljOj, которое при их отсутствии неизбежно происходит по поверхности раздела оксид-металл. Обычно прочность связи окалины и подложки анализируют в связи с явлениями диффузии, ростом и морфологическими особенностями окалины; мы поступим таким же образом. Диффузия в AljO. Диффузия кислорода в соединении aAljOj происходит преимущественно по границам зерен. При типичном размере зерен 1 мкм вклад зернограничной диффузии примерно на четыре порядка величины превосходит вклад решеточной диффузии. Данные, полученные с помощью модели роста окалины AlOj в системе FeCrAl-YOj, также позволяют ожидать преобладания зернограничной диффузии над решеточной. Перенос алюминия сквозь решетку идет значительно быстрее, чем перенос кислорода. О прямом измерении зернограничной диффузии алюминия ничего не известно, но можно полагать, что при типичном размере зерна решеточной диффузии алюминия близок к вкладу зернограничной диффузии кислорода и увеличивается с ростом размера зерен (или уменьшается с уменьшением размера зерен). Это предположение выглядит особенно справедливым при рассмотрении коэффициентов зернограничной диффузии кислорода, вычисленных с помошью моделей фактического роста окалины.  Формирование зерен У гораздо более крупных катионов, используемых в качестве легирующих добавок, объемная растворимость в окалине гораздо ниже. По этой причине происходит сегрегация к границам зерен окалины и выделение там оксидов Y, Zr и Th. Точные измерения зернограничной диффузии кислорода или алюминия не известны, вероятно, ее масштабы значительны.

Модели сцепления 1. Механическое схватывание 2. Образование вакансионных стоков 3. Напряжения возникают в процессе роста окалины 4. Пластификация окалины 5. Обеспечение химической связи Оксид внедряется в металл и механически прикрепляет к нему окалину Образование пор на поверхности раздела окалины и металла предотвращено посредством аккомодации вакансий Предотвращена встречная диффузия АР+ и его накопление в оксиде Зерно AI2O3 измельчено, повышение вклада зернограничной диффузии способствует релаксации напряжений за счет ползучести Кобла Факты сегрегации самих легирующих добавок породили догадку, что такая сегрегация еще более повышает прочность связи по поверхности раздела. |

|

|