|

|

|

Навигация

|

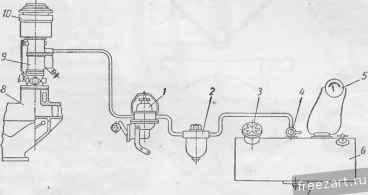

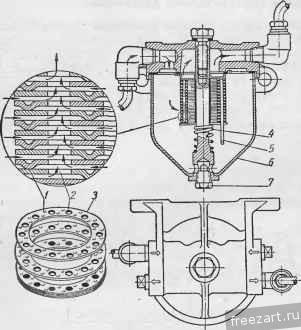

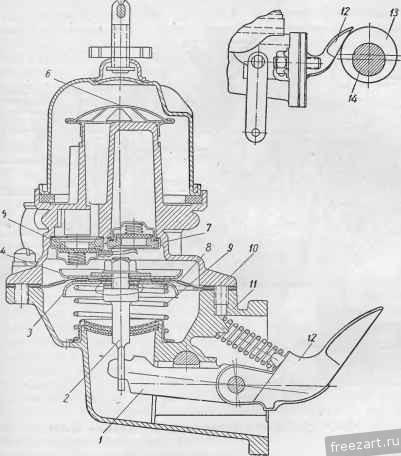

Главная » Мануалы Из Практики эксплуатации двигателей внутреннего сгорания установлено, что предварительная затяжка резьбовых соединений при эксплуатации постоянно уменьшается. Уменьшение затяжки может происходить в результате: 1) периодического нагружения силами, превышаюшлми силу предварительной затяжки (вследствие детонации или неравномерности подачи топлива), что приводит к остаточным деформациям в шпильке и в соединяемых деталях; 2) текучести материала мягких прокладок, смятия плоскостей соединяемых деталей; 3) понижения предела прочности металла вследствие продолжительного действия напряжений в резьбовом соединении и в соединяемых деталях. Поэтому величину предварительной затяжки в расчетах принимают с запасом Pn = Pnr.n=i-)Pz, (237) где ф - коэффициент затяжки; - коэффициент действующей нагрузки. При нагружении деталей статической нагрузкой ф = 1,25 -ч- 1,5. При нагружении деталей переменной нагрузкой ф = 3 -4- 4. Таким образом, полная сила, нагружающая шпильку~ттри-действии основной нагрузки Р^, равна Q = a-P,-VPz- (238) Как было отмечено выше, в процессе эксплуатации двигателя в резьбовых соединениях иногда возникают дополнительные температурные напряжения. Так, например, в случае применения алюминиевых головок, а также при изготовлении корпуса двигателей из алюминиевого сплава, шпильки подвержены действию значительной дополнительной тепловой нагрузки. Температурные напряжения могут быть определены следующим образом. При нагревании шпильки и головки двигателя до температур /oi и линейное удлинение шпильки окажется равным о^оЛ, а удлинение головки- Так как головка и шпилька находятся в стянутом состоянии (см. фиг. 227 и 228), то вследствие разности тепловых деформаций получается сила Р^, дополнительно растягивающая шпильку и уплотняющая стык головки и блок цилиндров. Разность тепловых деформаций или в общем случае a,t,l, - tj, = Pt\ + РЛ, (239) t- Xo-fXj Pt = ~-Ш- (241) 0 + 2/ где a, tf. If - коэффициент линейного расширения, температура и длина детали; а = = Н'- + т) + * (244) ИЛИ aj = a; + a, (245) где al - напряжения от предварительной затяжки и действия силы макси-, мального давления газов; Of-напряжения от тепловой нагрузки. Температурные напряжения достигают величины а = 1500 -ч- 2000 кг/см. Напряжение во время работы двигателя с учетом температурных напряжений Gi = 3500 ч- 5500 кг/см. Диаметр шпильки (анкерной связи) определяют из выражения Q = -i-o[, (246) где - внутренний диаметр резьбы; Q - нагрузка на шпильку, определяемая по формуле (238). В автомобильных, тракторных, судовых и стационарных двигателях допускаемое напряжение для шпилек (анкерных связей), изготовленных: Из углеродистой стали................. 1000-1500 kzjcm , стали 37ХНЗА................... 2500-3000 , В двигателях повышенной мощности в силовых шпильках, изготовленных из стали 18ХНВА, допускают: При разгружаемом газовом стыке........... 3000-4000 kzjcm неразгружаемом газовом стыке.......... 2000-3000 При затяжке ключом шпильке передается крутяпщй момент М, = РЛ (247) где Р„ - сила предварительной затяжки при монтаже; - наружный диаметр нарезки; р - коэффициент трения, определяемый из опыта. При хорошо смазанной гайке и гладкой поверхности нарезки р = 0,08. а при несмазанной гайке и не гладкой поверхности резьбы р = 0,15 ч- 0,20. 0, toi, lo -коэффициент линейного расширения, температура и длина шпильки (анкерной связи); k - число соединяемых деталей. Таким образом, при тепловой деформации увеличивается затяжка стыка и повышается его герметичность. При этом нагрузка на шпильку возрастает до величины QcyM=Q + Pf (242) После замены и преобразования, получим QcyM == Ф (1 - + -f) р. + Р,- (243) Напряжение растяжения в сечении по внутреннему диаметру нарезки QcyH . п . \ . Р/ Касательные напряжения (248) Для уменьшения касательного напряжения в анкерной связи верхнюю часть ее изготовляют в виде четырехгранника, за который во время затяжки шпилька удерживается от проворачивания специальным ключом. Сложное напряжение в шпильке (анкерной связи) определяют по формуле о, = / о? -f 4x2. (249) Запас прочности по пределу текучести пг. (250) Сложное напряжение можно было бы определить по формуле а = / oi+3x*, основанной на энергетической теории прочности, но так как в большинстве случаев шпильки в двигателях рассчитаны на основании третьей теории-прочносги, то сложные напряжения определены по третьей теории прочности по формуле (249). Запас прочности допускают в пределах п^ = 1,52,5. Чтобы повысить прочность шпильки, поверхность стержня тщательно шлифуют (в особых случаях шлифуют резьбу стержня). Для предупреждения снижения предварительной затяжки поверхности стыка должны быть такжетщателыю обработаны. При этом необходимо допускать возможно большее упругое удлинение болта (шпильки), избегать применения мягких прокладок и предусматривать надежное стопорение гаек. ГЛАВА XII СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ § 1. ОБЩИЕ ПОЛОЖЕНИЯ Конструкции устройств для питания топливом определяются в первую очередь агрегатным состоянием топлива. В случае газообразного топлива эти устройства должны обеспечивать лишь образование горючей смеси необходимого состава из воздуха и топлива, находящегося в том же агрегатном состоянии, что и воздух. В случае жидкого топлива устройства для подачи топлива должны дополнительно обеспечить возможно более совершенное испарение жидкого топлива для образования горючей смеси из паров топлива и воздуха. При одинаковых температурах и давлениях воздуха для одного и того же топлива скорость испарения возрастает пропорционально размеру поверхности, с которой происходит испарение. Наиболее эффективным средством увеличения поверхности испарения является разделение жидкого топлива на мелкие капли - распыливание топлива. При этом, кроме непосредственного эффекта увеличения поверхности испарения, повышение скорости испарения достигается дополнительно в результате роста интенсивности испарения с единицы поверхности при уменьшении размеров капель. Другой возможный способ увеличения скорости испарения - это повышение упругости паров топлива путем нагрева воздуха или топлива. Этот способ применяют в современных двигателях с внешним смесеобразованием только в качестве вспомогательного для улучшения испарения топлива с малой упругостью его паров вследствие того, что при нагреве смеси уменьшается коэффициент наполнения двигателя. Таким образом, все конструкции устройств для образования горючей смеси в современных двигателях жидкого топлива работают по принципу распыливания топлива. Основным классификационным признаком этих устройств и приборов служит метод распыливания топлива. Распад струи топлива на отдельные капли является сложным процессом, определяемым силами взаимодействия струи и окружающей среды, с одной стороны, и турбулентными пульсациями в самой струе, - с другой. Интенсивность действия обоих указанных факторов возрастает с увеличением скорости движения струи: или абсолютной при неподвижной среде, или относительной при распыливании в потоке. Для создания струи топлива, т. е. жидкого тела, движущегося с определенной скоростью, необходимо обеспечить соответствующий перепад давлений между пространством, из которого вытекает жидкость, и пространством, в которое она поступает. По способу получения этого перепада давлений устройства для питания двигателей жидким топливом разделяются на две основные группы. 1. Устройства, в которых для впрыска топлива используется перепад статических давлений в неподвижном воздухе и в потоке большой скорости. Для распыливания ЖИДКОГО топлива в этих устройствах в основном используется кинетическая энергия потока. К таким устройствам относятся карбюраторы различных типов, а также форсунки компрессорных двигателей с воспламенением от сжатия. 2. Устройства, в которых впрыск топлива производится насосами, обеспечивающими настолько высокие скорости истечения, что для распыливапия струи на мелкие капли используется собственная кинетическая энергия струи в основном в результате потери устойчивости струи, а также аэродинамических сопротивлений. К этой группе устройств относятся насосно-карбюрационные системы питания и топливная аппаратура (насосы и форсунки) двигателей с внутренним смесеобразованием. Как известно, количество топлива в смесях с воздухом, сжигаемых в двигателях, очень мало сравнительно с количеством воздуха. Кроме того, жидкое топливо практически несжимаемо, и для распыливапия не может ыть использована работа его расширения. Поэтому для хорошего распылива-ния в устройствах второй группы скорости истечения топлива должны быть весьма высокими. Одинаковое качество распыливапия в устройствах первой группы может быть получено при значительно меньшей скорости. Поэтому конструкция устройств первой группы проще. Такие устройства применяют i для всех двигателей с внешним смесеобразованием. Только в некоторых конструкциях двигателей с внешним смесеобразованием в связи с особыми требованиями применяют системы питания второй группы. С другой стороны, в двигателях с внутренним смесеобразованием применение устройств первой группы приводит в большинстве случаев к усложнению конструкции (компрессорные двигатели) или к снижению качества рабочего процесса, вследствие чего в современных конструкциях принцип использования кинетической энергии потока применяют только для улучшения распыливапия и распределения топлива в воздухе, а не для впрыска топлива. Следует отметить, что при внутреннем смесеобразовании органы питания должны обеспечивать не только качество распыливапия для быстрого испарения, но также и распределение капель топлива в объеме пространства сгорания. Эти требования противоречивы, так как при увеличении мелкости распыливапия длина факелов топлива уменьшается. . Существенное различие обеих указанных групп устройств заключается также в том, что устройства первой группы - карбюраторы - являются большей частью прибора.ми непрерывного действия, а устройства второй группы - периодического действия. Вследствие принципиальных различий устройств обеих групп, рассмотрим их развитие отдельно. Уже в первых конструкциях простейших карбюраторов было получено достаточно высокое качество распыливапия и соответственно смесеобразования. Существенным недостатком первых конструкций было лишь значительное выпадение топлива из воздушного потока и образование пленки топлива, движущейся по стенкам впускного трубопровода, что приводило к неравномерному распределению топлива по цилиндрам. Однако эти первоначальные конструкции, дававшие удовлетворительное смесеобразование при определенном режиме работы двигателя, ни в какой мере не могли обеспечить необходимого состава смеси в широком диапазоне рабочих режимов, начиная от режима пуска и холостого хода при малом числе оборотов вала двигателя и кончая режимами максимальной мощности и максимальных оборотов. Поэтому конструктивное развитие происходило в направлении введения различных устройств, обеспечивающих автоматическую дозировку подачи топлива в соответствии с режимом работы (жиклеры холостого хода, воздушные заслонки, обогатители, ускорители и т. п.). Значительное улучшение равномерности распределения топлива по цилиндрам, а также уменьшение сопротивлений карбюратора было достигнуто в результате правильной организации потоков воздуха в диффузоре около форсунок, и потоков смеси во впускных патрубках. При переходе к карбюраторам с падающим потоком существенно облегчился уход за системой питания. Из-за сложности процессов карбюрации расчетов при конструировании карбюраторов обычно не производят, а выбирают размеры проходных сечений для воздуха и топлива на основании выполненных и проверенных образцов с последующей проверкой и экспериментальным подбором при доводке двигателя. Типовые конструкции отдельных устройств системы питания карбюраторных двигателей рассмотрены ниже. Конструкции элементов системы впрыска топлива компрессорных двигателей с воспламенениегл от сжатия, также относящихся к первой группе, в учебнике не рассматриваются, так как в настоящее время двигателей этого типа не строят. Системы питания второй группы - с впрыском топлива при помощи насоса - первоначально не удавалось осуществить вследствие технологических трудностей создания аппаратуры, обеспечивающей подачу весьма малых доз топлива под высоким давлением в те короткие промежутки времени, которые предоставляются для смесеобразования в рабочем цикле. Поэтому в начальный период двигателестроения метод впрыска насосом применяли только в калоризаторных двигателях, в которых несовершенство распыливания при низком давлении (порядка 50 am) компенсировалось интенсивным подогревом впрыснутого топлива от горячих поверхностей калоризатора. Дальнейшим этапом развития явилось создание насосов высокого давления, но не приспособленных еще для точного отмеривания порций топлива. Были предложены аккумуляторные системы впрыска, в которых насос высокого давления только закачивает топливо в аккумулятор, а впрыском топлива в цилиндры управляют специальные распределители или форсунки с механическим приводом. Эти системы применяют и в настоящее время в некоторых конструкциях двигателей, работающих при постоянном скоростном режиме. Решение задачи насосного впрыска топлива в современном виде оказалось возможным в результате дальнейшего развития технологии, обеспечившегосоздание топливных насосов без сальников, с уплотнением .плунжера и втулки притиркой и форсунок с гидравлическим управлением подъемом иглы. В первоначальных конструкциях насосов, применяемых па некоторых двигателях и в настоящее время, изменение дозы подаваемого топлива осуществлялось клапанными механизмами; в новых же конструкциях существенное упрощение и увеличение надежности работы получено в результате передачи функций отмеривания доз топлива самому плунжеру. С увеличением быстроходности двигателей и повышением давления впрыска топлива для. получения совершенного смесеобразования появились нарушения впрыска колебательными процессами в системах подачи топлива вследствие сжимаемости топлива^ Для устранения этих нарушений были созданы насос-форсунки с минимальной длиной столба топлива между полостью насоса и соплом. Дальнейшее конструктивное развитие насосных систем подачи топлива происходит в следуюншх направлениях. 1. Разработка систем, обеспечивающих заданную характеристику подачи топлива по углам поворота вала, для управления процессами смесеобразования и сгорания. * А. С. Орлин, Г. Г. К а л и ш и др.. Двигатели внутреннего сгорания т. 1, Теория рабочих процессов, Машгиз, 1951. 20 орлин 2383 2. Создание аппаратуры более простой в конструктивном и технологическом отношении. 3. Увеличение равномерности подачи доз топлива по отдельным цилиндрам при всех режимах работы как путем улучшения технологии, так и путем конструирования систем с одноплунжерным насосом, впрыскивающим топливо последовательно во все цилиндры через распределитель. 4. Повышение износостойкости плунжерных и форсуночных пар. 5. Усовершенствование топливных фильтров для эффективной очистки топлива. Современное состояние теории процессов распыливапия не позволяет подойти расчетным путем к выбору конструктивных размеров топливного насоса и форсунки, обеспечивающих заданную форму факелов распыленного топлива (длина и угол факела) и заданные характеристики распыливапия (мелкость распыливапия и распределение капель по размерам). Расчет сводится к выбору размеров диаметра и хода плунжера насоса из условий необ ходимой производительности. Возможен также расчет характеристики впрыска топлива через форсунку, однако однозначных связей между характери- стикой впрыска и процессами смесеобразования и сгорания не установлено. Поэтому параметры впрыска (давление и продолжительность по углам поворота вала) выбирают на основании экспериментальных исследований насосов и форсунок прототипов. Критериями для такого выбора могут служить следующие общие выводы из многочисленных опытных исследований впрыскивающих систем. 1. При повышении давления впрыска топлива увеличивается длина факелов при одновременном уменьшении размеров капель распыленного топлива и некотором увеличении угла факела. 2. При уменьшении диаметра сопла форсунки при неизменном давлении впрыска улучшается качество распыливапия, уменьшаются длина и угол факела. 3. При увеличении скорости впрыска (числа оборотов вала и крутизны профиля кулачка) повышается давление впрыска, увеличиваются длина и угол факела и улучшается качество распыливапия. 4. При увеличении отношения длины сопла к диаметру увеличивается длина, уменьшается угол факела, а после определенного предела ухудшается и распыливание. 5. Завихривание топлива в сопле приводит к уменьшению длины, увеличению угла факела и улучшению качества распыливапия и распределения топлива в факеле. 6. При увеличении давления в цилиндре в период впрыска в практических пределах его изменения в двигателях с воспламенением от сжатия мелкость распыливания не изменяется, но длина факела уменьшается, а угол факела увеличивается. 7. При увеличении вязкости топлива качество распыливания ухудшается и вследствие этого увеличивается длина факела при равных давлениях впрыска. Результаты измерения длины факела топлива, распределения капель топлива по его сечению и размеров капель на различных расстояниях от сопла, полученные в условиях эксперимента без воспламенения топлива, естестве1шо не могут быть непосредствеи1Ю перенесены на реальные процессы распыливания в цилиндре двигателя, сопровождающиеся испарением топлива, воспламенением и горением образующейся смеси. Это определяет необходимость довохки систем подачи топлива на двигателе путем экспериментального подбора оптимального сочетания отдельных элементов и их конструктивных размеров. Типовые конструкции отдельных агрегатов систем питания топливом с вспрыскивающими насосами двигателей с воспламенением от сжатия описаны ниже. § 2. СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ВНЕШНИМ СМЕСЕОБРАЗОВАНИЕМ Системы питания карбюраторных двигателей Система питания двигателей жидкого топлива с внешним смесеобразованием, применяемых для наземного транспорта, сельскохозяйственных машин и стационарных установок, в большинстве случаев состоит (фиг. 230) из топливного бака 6, отстойника 2, топливного насоса карбюратора 9, воздухоочистителя 10 и впускного трубопровода 8. Размеры, расположение и конструкция бака зависят от назначения машины или установки, в которой применяется данный двигатель. Однако бак любой конструкции должен иметь пробку 7 для спуска из него отстоя.  Фрг. 230. Схема питания топливом. фильтр на заборной трубке, фильтр в заправочной горловине 5, кран 4 для отключения топливной системы от бака и прибор 5 для указания количества топлива в баке. Отстойник выполняют обычно за одно целое с фильтром. Для автомобильных двигателей применяют фильтр-отстойник (фиг. 231) с щелевым филь-TpoMJ состоящим из набора тонких латунных пластин S с выштампованиыми выступами / высотой 0,05 мм и отверстиями 2 для прохода бензина. Пластины собирают на двух стойках 5 и сжимают пружиной 4, вследствие чего между ними образуется зазор, равный высоте выступов пластин. Поступающее из бака топливо проходит между пластинами фильтра, и все частицы грязи, большие по размеру 0,05 жж,остаются на поверхности фильтра. Фильтр расположен внутри корпуса отстойника 6, имеющего пробку 7 для спуска воды и грязи. В стационарных и тракторных двигателях бак расположен выше двигателя и топливо из бака обычью подается самотеком. В автомобильных двигателях топливо из бака к карбюратору подается насосом диафрагменного типа (фиг. 232) с приводом от эксцентрика 13, расположенного на распределительном валу 14 двигателя. При набегании эксцентрика 13 на рычаг 12 последний при помощи рычага / опускает шток 2, скрепленный со средней частью диафрагмы 8 двумя обжимными дисками и 5. По периферии диафрагма зажата между корпусом 11 и крышкой 10 насоса. 20=! При опускании диафрагмы вниз над ней создается разряжение, под действием которого топливо, пройдя сетчатый фильтр 6 и впускной клапан 5, заполняет пространство над диафрагмой. При сбегании эксцентрика с рычага шток с диафрагмой поднимается вверх под действием пружины 9 и топливо через клапан 7 подается в карбюратор. Максимальное количество топлива, которое может подать насос, должно примерно в 2,5-3,5 раза превышать максимально возможный расход топлива. Максимальная величина подачи насоса определяется величиной хода штока насоса и отношением наименьшего и наибольшего диаметров незажатой части диафрагмы. В существующих конструкциях соотношение этих диаметров равно 0,70- 0,71. Изменение подачи насоса в зависимости от давления осуществляется автоматически, так как ход выталкивания происходит под действием пружины 9. Давление, развиваемое насосом, должно обеспечивать преодоление всех гидравлических сопротивлений в трубопроводах к карбюратору, но не должно быть высоким во избежание перелива топлива в карбюраторе. Величина давления определяется жесткостью пружины 9 подбираемой экспериментально. В существующих конструкциях насосов давление при нулевой подаче равно 0,2-0,3 кг/см при 2200-2600 об/мин коленчатого вала двигателя. Корпусы и крышки бензонасосов изготовляют из легкоплавких цинковых сплавов литьем под давлением. Пружины штоков изготовляют из марганцовистой пружинной стали, например стали 65Г. Диаметр проволоки равен 1,8-1,9 мм. Клапаны насосов изготовляют из текстолита и в большинстве насосов монтируют в фасонном латунном корпусе вместе с седлом и пружиной. Характеристика пружины клапана существенно влияет на работу насоса. При повышенной жесткости этой пружины увеличиваются гидравлические сопротивления, а при очень мягкой пружине скорость закрытия клапана мала и часть бензина при ходе выталкивания перетекает обратно во впускную магистраль. Пружины изготовляют из фосфористой бронзы. Диаметр проволоки 0,2-0,3 мм. Диафрагмы изготовляют из нескольких слоев специальной бензостойкой ткани, обладающей большой прочностью и упругостью. Основы методов исправления характеристики элементарного карбюратора, а также принцип вспомогательных устройств современных карбюраторов изложены в курсе теории двигателей. В настоящей главе описаны общче схемы и конструкции типичных карбюраторов современных двигателей. К таким карбюраторам относится карбюратор К-49А, устанавливаемый на двигателе ГАЗ-51. Желательная характеристика этого карбюратора дости-  Фиг, 231. Автомобильный фильтр-отстойник. гается совместной работой двух элементарных карбюраторов - основного и дополнительного, причем характеристику первого корректируют вводом в систему дополнр}тельного количества воздуха. Карбюратор К-49А имеет также обогатитель смеси, ускорительный насос, систему холостого хода и пусковую заслонку. Карбюратор К-49А, конструктивная схема которого показана на фиг. 233, имеет три последовательно расположенных диффузора 20, 8 и 12. Первый  Фиг. 232. Топливный насос. по пути нисходящего движения воздуха в карбюраторе диффузор 20 имеет наибольшее проходное сечение и пропускает все количество воздуха; в его узком сечении расположен распылитель 22 системы дополнительного элементарного карбюратора. За диффузором 20 расположен клапан добавочного воздуха, выполненный в виде четырех упругих пластин 18, свободные концы которых касаются третьего диффузора 12. При увеличении скорости воздушного потока концы пластин отгибаются и через второй диффузор 8 и третий 12 проходит только часть воздуха (фиг. 234), поступающего в карбюратор, большая же часть воздуха минует эти диффузоры. При среднем эксплуатационном режиме (расход воздуха 130 кг/час) часть воздуха, проходящего через эти диффузоры, составляет около 40%, а при режиме полной мощности (300 кг/чаг) составляет 32%. Поэтому даже при малых диаметрах проходных сечений диффузоров 8 и 12 (фиг. 233) общее сопротивление проходу воздуха 1 ... 9 10 11 12 13 14 15 ... 19 |

|

|