|

|

|

Навигация

|

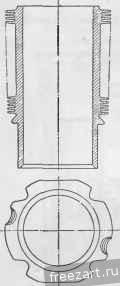

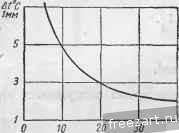

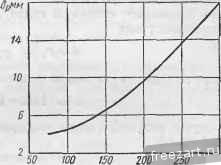

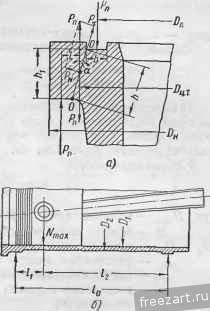

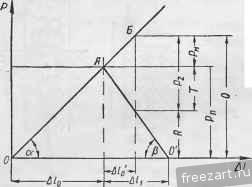

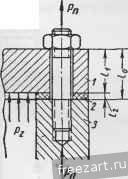

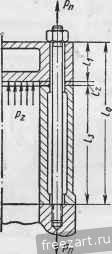

Главная » Мануалы нее водяное уплотнение состоит из трех резиновых колец, установленных в три квадратные канавки. Верхнюю часть гильзы на длине 200 мм подвергают гидравлическому испытанию под давлением 100 кг1см. Цилиндр двигателя с воздушным охлаждением показан на фиг. 221. Цилиндр отлит из чугуна. После отливки цилиндр подвергают термической обработке. Ребра после механической обработки имеют: Шаг между ребрами........... 5,5 мм Толщина ребра у корня......... 2,5 , на периферии...... 1,0 , Высота ребра ............. 14,0 , В последнее время применяют также цилиндры, состоящие из стальных гильз с напрессованными ребрами из алюминиевого сплава. Такая комбинированная конструкция удовлетворяет условиям прочности и повышенного отвода тепла. Расчет гильзы двигателя на прочность Стенки гильз цилиндров испытывают нагрузки: 1) от непосредственного действия силы давления газов; 2) от боковой силы поршня; 3) от перепада тепла в стенке. Условия нагружения гильзы силами давления газов зависят от силовой схемы корпуса и способа крепления гильзы в блоке. Крепление мокрых гильз в блоке рубашек обычно осуществляют прижатием бурта гильзы к блоку путем предварительной затяжки шпилек головки. Силы давления газов разрывают гильзу в верхней ее части по образующей и сжимают ее элементы в радиальном направлении. Опорная поверхность бурта нагружена предварительной затяжкой шпилек крышки. Сложное напряжение в стенке гильзы можно определить из выражения Os = 0 -(196)  Фиг. 221. Цилиндр воздушного охлаждения четырехтактного двигателя. где - напряжение растяжения по образующей в элементе, выделенном цилиндрическими и радиальными сечениями; Су-напряжение сжатия в радиальном направлении; Vg - коэффициент, характеризующий неодинаковость прочности материала на растяжение и сжатие. Напряжение растяжения на внутренней поверхности стенки определяют по формуле Ляме г.; - г (197) где р2 - максимальное давление сгорания в кг/см; / г - наружный радиус гильзы цилиндра; / j - внутренний радиус гильзы цилиндра. Напряжение сжатия на внутренней стенке гильзы цилиндра Подставляя значения а^. и в выражение (196) и учитывая, что Ь =. = - Tj, после преобразований получим l/ °+(l-fl)Pz 1 V a-(l+v )/?. (1 +в)/г Для чугунной гильзы = 0,3, тогда (199) (200) Для чугунных гильз можно допускать о == 400 ч- 500 kzIcm . Так как внешняя поверхность чугунных мокрых гильз часто имеет грубую обработку, то к полученной при расчете величине при конструировании следует прибавить 1-1,5 мм. Если применяют стальную гильзу, то коэффициент = 1 и формула (199) принимает вид 8 = г, (201) Для стальных гильз можно допускать o = (1300-f-1500) кг1см. В случае несущей гильзы последняя дополнительно нагружается продольной силой Р::=-г\р^\ (202) В поперечном сечении гильзы (цилиндра) возникают напряжения растяжения <. = Р.-Ч- (203) Сложные напряжения в стенке гильзы цилиндра можно определять по энергетической теории прочности: = \/\iP.- <=yf + (<у - -г - °.)]. (204) Напряжения а^ оу и определяют по формулам (197), (198) и (203). Допускаемые напряжения as в кг/см: Для чугунных гильз......... 350-400 стальных ........, . 1000-1200 При выполнении цилиндра и рубашки в общей отливке (случай несущего блока цилиндров) продольная сила нагружает и цилиндр и рубашку. Если приближенно считать, что сила распределяется поровну между цилиндром и рубашкой, то напряжения растяжения стенки цилиндра Р-4--7Г^- (205) Как отмечалось выше, кроме напряжений от сил давления газов, в стенках цилиндров и стенках гильз возникают тепловые напряжения вследствие наличия перепада температур по толщине стенки. При установившемся тепловом потоке через стенку тепловые напряжения можно определить по формуле Ealt и^ - 2(1 -fx) где - разность температур между внутренней и наружной поверхностями стенки цилиндра; знак плюс в формуле относится к напряжениям растяжения, возникающим на наружной поверхности гильзы, знак минус - к напряжениям сжатия, возникающим на внутренней поверхности. Значение зависит от многих факторов: степени сжатия, типа двигателя, числа оборотов вала двигателя в минуту, диаметра цилиндра, толщины стенки цилиндра и интенсивности охлаждения. Как известно, разность температур поверхностей стенки цилиндра является функцией главным образом толщины стенки и интенсивности охлаждения. На фиг. 222 даны ориентировочные значения температурного перепада в стенке А^ °С (на 1 мм толщины стенки) при жидкостном охлаждении цилиндров.  дмм Фиг. 222. Кривая температурного градиента в стенке цилиндра.  J)mm Фиг. 223. Толщина чугунной рубашки цилиндров в зависимости от диаметра цилиндра двигателя. Зная температурный перепад в стенке, можно определить разност] температур Если принять, что наибольшие напряжения от сил давления газов и тепловые напряжения совпадают по времени, то напряжения в наружном слое стенки можно определить суммированием 1 == OS -i- Напряжения во внутреннем слое стенки (206) (207) Напряжение а в кг/см: Для чугунных гильз......... 800-900 . стальных . ......... 1500-1800 Стенки водяных рубашек чугунных и алюминиевых блоков обычно не рассчитывают. Толщину стенок рубашек принимают в зависимости от диаметра цилиндра. Ориентировочные значения толщин bjj рубашек, применяемых в практике, в зависимости от диаметра цилиндра D приведены на фиг. 223. Стальные приварные рубашки выполняют из листовой стали толщиной 1-1,5 мм. Индивидуальные рубашки со вставными гильзами воспринимают давление газов через шпильки, крепящие крышку цилиндра, поэтому рубашку рассчитывают на растяжение в наиболее ослабленном сечении где и - наружный и внутренний диаметры рубашки. Напряжения не должны быть больше: Для чугуна..............150 kzJcm стального литья .......... 600 При определении площади Fq сечения необходимо учитывать ослабление сечения рубашки люками для очистки. В судовых и стационарных двигателях опорный бурт цилиндровой втулки нагружается силой Р„ От предварительной затяжки шпилек, крепящих крышку. Величину силы Р„, приложенной к середине прокладки (фиг. 224, а), определяют в зависимости от схемы принятого крепления крышки и рубашки. Сила Р„ вызывает реакцию, приложенную в середине опорной плоскости бурта. Сечение 00 нагружается изгибающим моментом, равным PJ, и силой Р„, приложенной в центре тяжести сечения 00. Раскладывая силу Р„, получим силу Рдг, растягивающую сечение и скалывающую силу Р^,. равную Рх = Рп <os а. Напряжения изгиба (208)  Фиг. 224. Схемы нагружения: а - опорного бурте; б - гильзы цилиндра. 1Г диаметр окружности центров тяжести сечения. где Напряжение растяжения Р„ sin а Ф (1 - ) ч\п а Р>ц, (209) (210) Полная сила давления газов в- момент сгорания 4 / где i - число шпилек; р2 - максимальное давление сгорания в кг/см; D - средний диаметр прокладки в см; <р - коэффициент затяжки, равный 1,25-1,5; Ь - коэффициент действующей нагрузки; h - высота рассчитываемого сечения. Суммарное напряжение в крайних точках сечения ° = =p + V (211) Для чугуна суммарное напряжение не должно превышать 400-600 кг/см. Опорную поверхность бурта проверяют на сжатие (212) Напряжения для чугуна допускают 600-800 кг/см. Ширину уплотнительной канавки проверяют на смятие (213) где b - ширина уплотнительной канавки. Удельное давление допускают: Для медных прокладок............До 400 kzjcm , стальных ,............ . 1000 Тонкостенные и удлиненные втулки цилиндров необходимо проверять на изгиб от нормальной силы N,, действующей на стенку втулки со стороны поршня. При расчете принимают, что сила сосредоточена в центре пальца поршня (фиг. 220, б). Напряжение изгиба ~ од/о (D-Dj) где Nsx - максимальная нормальная сила, действующая на втулку; W - момент сопротивления; Dj и Dj - внешний и внутренний диаметры втулки; /о - расстояние между центрами направляющих поясков; li -плечо от середины левой опоры до центра пальца поршня при положении поршня, соответствующем максимальному давлению в цилиндре; Iz - плечо от середины правой опоры до центра пальца поршня. Напряжение q допускают: Для чугуна............До 200 кг1см , стали..............600 § 6. АНКЕРНЫЕ СВЯЗИ Болты, шпильки или анкерные связи (силовые шпильки), которыми чаще всего соединяют между собой отдельные части корпуса, нагружаются силами от давления газов. В отдельных случаях к этому добавляется нагрузка от сил инерции. Если соединяемые детали и болты, шпильки или анкерные связи нагреваются до разной температуры (или выполнены из материалов с различными коэффициентами линейного расширения), то в них появляются температурные напряжения. Величина этих напряжений может быть весьма значительной. При затяжке какого-либо соединения болт испытывает также напряжение кручения вследствие трения в витках резьбы. Опорные поверхности скрепленных деталей, а также опорные поверхности головки болта и гайки должны быть перпендикулярны оси болта, шпильки или анкерной связи. При перекосах опорных поверхностей в стержне возникают дополнительные напряжения от изгиба, которые могут быть причиной разрушения резьбового соединения. Крепление деталей производится с предварительной затяжкой резьбового соединения. Предварительная затяжка необходима для того, чтобы создать давление на плоскости стыка соединяемых деталей, а следовательно, обеспечить герметичность соединения и уменьшить влияние переменной нагрузки на резьбовое соединение. Расчет резьбового соединения включает определение сил, приложенных к болту, напряжений в стержне болта, а также сил, создающих уплотнение в стыке скрепляемых деталей. Расчет резьбового соединения зависит от схемы крепления деталей. В двигателестроении наиболее часто встречаются затянутые резьбовые соединения следующих видов. Схема затянутого резьбового соединения наиболее простая показана на фиг. 225, а. По такой схеме, например, крепят циг линдры двигателей воздушного охлаждения и моноблоки двигателей с жидкостным охлаждением. Соединяемые детали при расчете заменяют эквивалентными втулками. Приближенная схема нагружения шпильки без прокладки между скрепляемыми деталями показана на фиг. 225, б. Силы, нагружающие болт, можно определить из диаграммы нагружения (фиг. 226). От предварительной затяжки силой Р„ (фиг. 225, а) шпилька получает удлинение М =Р где Хо == /о  о' о - упругая постоянная шпиль- Фиг. 225. Схема затянутого резьбового соединения. ки (болта); - длина шпильки, равная толщине фланца; - модуль упругости; - площадь поперечного сечения шпильки по наименьшему диаметру резьбы. При деформации шпильки в пределах пропорциональности наклон прямой OA определяется тангенсом угла а и tgoc Рп I Сила предварительной затяжки шпильки сжимает фланец цилиндра, при этом величина деформации сжатия фланца равна ll=Pn-A- = Pnh. гдеХ1 = - упругая постоянная фланца (фиг. 225, б); /j = /о - длина деформируемой втулки, равная толщине фланца; Еу - модуль упругости; Fi - площадь втулки. При определении F считают, что деформация рассматриваемой детали распространяется на полый усеченный конус с углом при основании 45. Этот конус заменяют приближенно полым цилиндром внешним диаметром -f и внутренним диаметром а^; величина одновременно является внешним диаметром шайбы под гайкой. Таким образом где do - диаметр отверстия во фланце под шпильку. Деформацию втулки Д/ откладывают на диаграмме нагружения по оси как продолжение Д/о. Наклон прямой О'А (фиг. 226) определяют из выражения тангенса угла наклона tp- В = = -L Если предварительно затянутое резьбовое соединение нагружается силой Р^, то шпилька под действием этой силы удлинится дополнительно на величину Д/о- На эту же величину будет разгружена втулка фланца. Полная сила, разрываюи;ая болт (фиг. 226),  (215) где R - сила, уплотняющая стык двух деталей. Силу Р^ в случае крепления моноблока к картеру определяют из условия Фиг. 226. Диаграмма нагружения резьбового соединения. (216) где - проекция поверхности камеры сгорания на плоскость, перпендикулярную оси цилиндра; - максимальное давление сгорания; i - число шпилек фланца. Величина силы R зависит от величины действующей силы Р^ упругих свойств болта и соединяемых деталей. Дополнительная деформация шпильки Д/о может быть выражена соотношениями Mi = P,\, = (P, + R-P )\ Alo = TX, = (P,-R)K (217) (218> где Р„ - сила, дополнительно нагружающая шпильку. Приравнивая правые части равенств (217) и (218), получаем Я = Рп-Р г Хо -г Xi (219) Подставляя полученное выражение (219) в равенство (215), находим Q = Pn + P. \ + \ (220) или, заменив в выражении (220) дробь последнего члена через j, получим Q = P + ,P (221) где&1 -г---коэффициент действующей нагрузки. Схема соединения отъемной головки двигателя с блочной частью корпуса шпильками показана на фиг. 227. Между головкой 1 и блоком 3 цилиндров установлена упругая прокладка 2. При нагружении головки двигателя силами давления газов головка сжимается, а шпилька дополнительно удлиняется; при этом прокладка разгружается на величину силы, соответствующей деформации прокладки, которая равна сумме деформаций шпильки Д/о и головки М[ (222) Выражая деформации через силы и упругие постоянные, равенство (222) можно переписать в виде или (Рг+R- Рп) + (0 + К) - (Рп - Ю К Из этого выражения получим выражение для силы R, уплотняющей стык прокладки и головки.  R = Pn-P. 1 -1-Л2 (223) Фиг. 227. Схема крепления отъемной головки (крышки) двигателя с блоком цилиндра. или Подставляя значение R в уравнение (215), находим Q = Pn + P: Xo + Xi-fX2 Q=Pn + %Pz (224) (225) где Из выражения (224) и (225) видно, что чем меньше упругая постоянная прокладки, тем меньше дополнительная сила Р„ = Р^, нагружаю41 шпильку, и сила, уплотняющая стык. Поэтому прокладки с малым коэф-диентом упругости (медноасбестовые и железоасбестовые) применяют в газовых и бензиновых двигателях, у которых давление сгорания сравнительно невелико (38-40 кг1см). В двигателях с повышенным значением Pf применяют прокладки с повышенной упругостью (алюминиевые и специальные стальные). , Схема соединения отъемной головки и отъемного блока цилиндров с картером силовыми шпильками пока-зана на фиг. 228. Между головкой и блоком цилиндров поставлена упругая прокладка. Из схемы нагружения следует, что (226) Выражая деформации через силы и через постоянные упругости соединяемых деталей, получим (Р, + - РJ (Хо + X,) = (Р„ - R) (Х^ + Хз).   Фиг. 228. Схема соединения головки,блока цилиндров и картера силовой шпилькой. Фиг. 229. Схема соединения блока цилиндров картера и фундаментной рамы анкерной связью. Из это*о выражения находим силу R, уплот1ющую стык нижней плоскости головки и торцевой плоскости блока цилиндров r=p:-p Xo + Xi f<o + h + h + h лная сила, нагружающая силовую шпильку, . Q = P + P.: где \>-0 + 1 + 2 + 3 Ч Q = P +3P \ 2 -Ь Хз (227) (228) (229) Сила определяется как часть общей нагрузки, приходящейся на одну силовую шпильку. Схема соединения трех составляющих: корпуса, блока цилиндров, станины (картера) и фундаментной рамы анкерными связями, показана на фиг. 229. При нагружении анкерной связи силой Р^ детали 7 и 5 сжимаются, шпильки удлиняются, промежуточная деталь 2 при этом частично разгружается и деформация ее уменьшается. Из схемы нагружения следует Д/2 = ДЙ +Д/; +А/з- (230) Выражая деформации через силы и через постоянные упругости, получим (Рп -Р)\ = {Рг+Р- Рп) (\ h) Из этого уравнения находим выражение для силы, уплотняющей стыки станины Полная сила, нагружающая анкерную связь, Q = P. + ,X,+b. + X. , (232) или QPn + APz (233) где Хо+Х^ + Ха--Хд-Величина предварительной затяжки Р„ определяется в зависимости от усилий нагружения скрепляемых деталей и требований к уплотнению стыка. Минимальное усилие предварительной затяжки можно определить по условию: приложенная основная сила разгружает стык до значения R = О, но соединяемые детали при этом остаются в соприкосновении одна с другой. Давление на стыке двух деталей = Рп + Рн-Рг = Рп-(У-)Рг- (234) Приравнивая в этом выражении = О, получим Pnmin==i-)Pz- (235) при такой величине затяжки стык может раскрыться, так как основная действующая нагрузка Р^ является переменной. Минимальная же затяжка не обеспечивает необходимого уплотнения в стыке, вследствие чего газы из цилиндра могут проходить наружу. При этих условиях сила, нагружающая шпильку, будет равна Q = P -fP,. (236) 1 ... 8 9 10 11 12 13 14 ... 19 |

|

|