|

|

|

Навигация

|

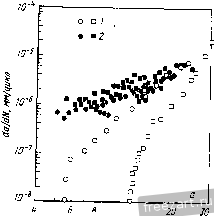

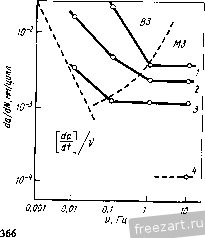

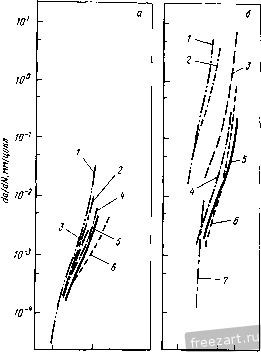

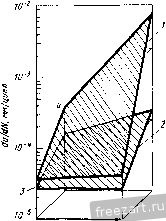

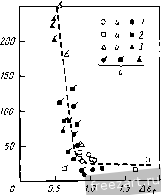

Главная » Мануалы наибольшая для циклов с малым значением Ле, . Данные рис. 10.8,д соответствуют испытаниям при Rf. = 0. При циклическом нагружении с большими значениями Де, среднее напряжение не только мало уже на первом цикле нагружения, но продолжает уменьшаться с ростом числа циклов, поскольку неупругая деформация возбуждает процессы динамического возврата. В испытаниях с малыми Де, среднее напряжение может сохраняться неизменным вплоть до исчерпания долговечности. Сравним усталостную долговечность сплавов РМ IN-100 и Waspaloy (рис. 10.8,5) при испытаниях с заданной величиной Ле, и двумя различными схемами нагружения, Rf-O и Rc = -l [25]. Условие Rf. = -1 - полностью симметричный цикл, среднее напряжение отсутствует, и более прочный сплав РМ IN-100 при низких значениях Ле, оказывается намного долговечнее, чем Waspaloy. Данные эти те же, что на рис. 10.5. Однако при условии Rc = 0 у менее прочного сплава Waspaloy возникает и быстро падает среднее напряжение, тогда как у сплава РМ IN-100 этого эффекта при низких значениях Де, нет. В результате долговечность сплава Waspaloy при Rf. = 0 примерно та же, что и при Rc = -1. тогда как у сплава IN-100 она сильно понижена при малых Ле, и приближается к таковой у сплава Waspaloy. Столь же сильное влияние R наблюдали при исследовании другого высокопрочного сплава H + F Ren6 95. Все это означает, что подобрать наилучший сплав можно, лишь зная характер циклического нагружения. Влияние ползучести и среды При повышенных температурах усталостная долговечность характеризуется не только количеством циклов, но и продолжительностью каждого цикла. Обычно усталостная долговечность снижается либо с уменьшением частоты нагружения, либо с введением в цикл некоторой специальной выдержки. При промежуточных температурах зависящее от времени повреждение поликристаллических сплавов по большей части представляет собой коррозию под напряжением, возникающую под воздействием испытательной среды. При более высоких температурах подавляющая часть повреждения, зависящего от времени (например, в виде порообразования по границам зерен) обязана только ползучести. В основном воздушная среда влияет на особенности роста трещин, однако чувствительность к воздушной среде сказывается и при их возникновении. Известно, что трещины возникают на окисленных границах зерен [36, 37]. Изучали, например, характер малоцикловой усталости суперсплава А-286 на железоникелевой основе на воздухе и в вакууме при 21 и 593 °С и различных частотах нагружения [37]. При постоянной амплитуде деформации Де, долговечность в вакууме при обеих температурах была примерно одинаковой и не зависела от частоты нагружения. В воздушной среде при 593 °С и данном значении Де, долговечность уменьшалась примерно на половину для каждого десятикратного увеличения продолжительности цикла наг4)ужения. Это увеличение продолжительности циклов сопровождалось увеличением окисления в локальных участках поверхности образца, которые принимали за участки ускоренного зарождения трещин. Однако при очень высоких температурах окисление может привести к увеличению усталостной долговечности, вызвав затупление трещины. Например [32], при 927 °С усталостная долговечность монокристаллов сплава MAR-M 200 была на воздухе больше, чем в вакууме. Возможно, что рост усталостной долговечности сплава Ren6 80 с ростом температуры от 760 до .982 °С, показанный на рис. 10.7, был отчасти связан с затуплением трещины в результате окисления. Коррозия под йапряжением в процессе испытаний на воздухе при промежуточных температурах особенно активно развивается у мелкозернистых материалов. На рис. 10.9 приведены данные по усталостной долговечности сплава РМ IN-100 с размером зерен около 5 мкм; испытания проводили на воздухе при 650 °С с задержками разной продолжительности на уровне максимального растягивающего напряжения [25]. Можно видеть, что при Де, = 1 % 15-мин задержки приводили Рис.10.9. Сплав РМ IN-100. Усталостная долговечность при 649 ос в терминах полной (е^) деформации. Испытания проведены по трем режимам: регулярное f.6 Ь2 - циклическое нагружение с час- тогой 0,33 Гц (7), нагружение с задержкой на 30 с (2) и на , 15 мин (5) при максимальной растягивающей деформации цикла О (2); йс = -1 [25]  7* 10 Nf к 10-кратному снижению долговечности, хотя деформация ползучести за цикл была очень малой (<0,01 %). Эти испытания с задержками приводили к межзеренному зарождению трещины; однако отнести межзеренное зарождение трещин к результатам повреждения просто за счет ползучести было нельзя, так как признаков порообразования по границам зерен не обнаружили ни вблизи поверхности разрущения, ни у поверхности вторичных трещин. Наибольщие потери долговечности соответствовали режимам, рассчитанным на очень больщую ожидаемую долговечность, при которых стадия зарождения трещины должна охватывать подавляющую часть полной долговечности. Представляется, следовательно, что вышеупомянутые задержки под нагрузкой приводили к снижению долговечности именно на стадии зарождения трещины. Наибольшее влияние задержек отмечено у мелкозернистых сплавов. Кроме сплава РМ IN-100, все сплавы, упомянутые на рис. 10.5, тоже были испытаны с 15-мин задержками при 649 °С [25]. В то время как разница в долговечности между мелкозернистыми высокопрочными сплавами и сплавами с более грубым зерном и пониженной прочностью при частоте нагружения 0,33 Гц была ~ 10-кратной, она оказалась менее чем 3-кратной при испытаниях с 15-мин задержками на растягивающей части циклов. Но еще большее повреждение для суперсплавов, упрочняемых у'-фазой, вызывали испытания с задержкой во время сжатия, даже большее, чем с задержкой в обеих частях цикла, растягивающей и сжимающей [l, 38, 39]. Очень активное повреждение вызывали и те испытания, при которых скорость деформации была высокой на стадии растяжения и низкой на стадии сжатия. На конференции 1978 г., посвященной суперсплавам, упрочняемым у'-фазой, был представлен ряд работ, посвященных этому предмету. Было отмечено, что самое активное повреждение вызывали усталостные испытания с задержками или с малой скоростью деформации на стадии сжатия (см. отчет AGARD-CR-243, 1978). Возможность сопоставить данные испытаний с постоянным значением Де, , но различными типами циклов нагружения дает метод разделения амплитуд деформации [40]. В этой связи различают четыре основных вида циклов: рр, рс, ср и сс. Буква У означает пластическую деформацию с высокой скоростью, буква с - деформацию ползучести. Кроме того, 356  0,00f 10 Ю' 10* Nf 1 10 10 Nf Рис.10.10. Усталостная долговечность в терминах амплитуды неупругой деформации (быстрой пластической и/или ползучести), выраженная в соответствии с методом разделения амплитуд деформации [38]: а - для сплава А-286 при 593 °С; б- для литого сплава IN-100 при 927 °С. Объяснение обозначениям на кривых - в тексте первая буква в паре относится к растягивающей половине цикла, а вторая- к сжимающей. Можно полагать, что при испытаниях на усталость с участием ползучести в любом цикле нагружения присутствует компонента рр (см. рис. 10.10,6). Следовательно, упомянутый метод предназначен для расчета долговечности при циклическом нагружении в режиме чистая ползучесть + чистая усталость с постоянной амплитудой деформации Ле, . На рис. 10.10 представлены кривые долговечности двух сплавов [38] при четырех чистых типах циклов нагружения. Поведение литейного сплава IN-100 характерно для суперсплавов, упрочняемых у'-фазой. Поведение сплава А-286 типично для сплавов, которые в большей степени склонны к порообразованию по границам зерен, нежели высокопрочные суперсплавы. Чтобы шло порообразование по границам зерен, необходима растягивающая компонента напряжения. Если при неизменном значении Ле, различному типу циклов соответствует различная усталостная долговечность, то разница, по крайней мере, отчасти должна определяться различием в действующих напряжениях. Малая долговечность, отвечающая циклу типа рс, может быть связана с возникновением некоторого среднего растягивающего напряжения (рис. 10.10.6). . Остальным типам цикла соответствует нулевое или сжимающее среднее напряжение. Самую низкую долговечность при осуществлении циклов типа рс связывали также с наиболее высоким значением максимального растягивающего напряжения [39] или наибольшей амплитудой напряжения [41]. Представляется, таким образом, что в определенном смысле циклические напряжения действительно играют важную роль как фактор, определяющий долговечность, возможно, что они являются движущей и направляющей силой для развития трещины. По-видимому, имеет значение и разница в механизмах повреждений по границам зерен. Согласно некоторым наблюдениям, при циклах типа ср возникали круглые поры по границам зерен, тогда как циклы типа рс, известные более интенсивными повреждениями, приводили к образованию острых трещин. Подтверждением высказанным взглядам служит наблюдение, согласно которому у монокристаллов суперсплава PWA-1480 повреждения в циклах типа рс лишь немного серьезнее, чем повреждения в циклах остальных типов [41]. Аналогичные явления возникают при циклическом нагружении в режиме термомеханической обработки. Наибольшие повреждения вносят циклы со стадиями сжатия при высоких температурах и циклическое растяжение при низкой температуре [42, 43]. Подобная ситуация возникает на тонких ведущей и задней кромках направляющей лопатки при пуске турбины двигателя. Термическое расширение, все еще стесненное холодным телом лопатки, порождает сжимающие напряжения. А при охлаждении - картина обратная. Не только деформация растяжения наводится в температурном диапазоне наименьшей пластичности, но кГ тому же создаются высокие растягивающие напряжения в результате изменения знака неупругой сжимающей деформации, это происходит уже на высокотемпературной стороне цикла (рис. 10.10,6). Чисто усталостные испытания теперь проводят не так широко, как раньше. Применяют испытания по Glenny, при которых термические напряжения воспроизводятся в том же виде, что и в реальных деталях; этого достигают с помощью клиновидного образца, позволяющего реализовать различия в скорости нагрева. Правда, напряжения и деформации приходится рассчитывать. Есть стремление к тому, чтобы приспособить методику малоцикловых усталостных испытаний к условиям быстрого нагрева и охлаждения, а затем использовать эти надежно измеренные характеристики долговечности для аттестации реальных деталей. При таком подходе анализ механического и теплового поведения нужно проводить только на детали, но не на образце. И все же испытания на термическую усталость позволяют достаточно просто сравнивать материалы по надежности и улавливать особенности поведения, которые теряются при испытаниях на термомеханическую усталость. Микроструктура клиновых образцов (в 358 виде отливок того же размера, что и реальная деталь) приблизительно воспроизводит микроструктуру на ведущей кромке турбинных лопаток двигателя в отношении размера и ориентировки зерен. Испытание нагревом в камере сгорания может воспроизвести повреждение под воздействием окисления или горячей коррозии. На рис. 10.11 сопоставлены данные по сопротивлению термической усталости у нескольких суперсплавов, в том числе после обычного литья, после направленной кристаллизации и с применением некоторых покрытий [44]. Все термоциклы выполнены погружением в кипящие слои при 316 и 1088 °С с выдержкой по 3 мин в каждом слое. На рисунке отсутствуют сведения о новейших сплавах, применяемых в монокристаллическом состоянии. Тем не менее можно ви- Т Иаг и 200* маг М200 IN 100 DS* IN 100 PS В 1900 H-f*3 TTgoF 11900 IN16Z IN 100 TDNiCr IN 715 С HQr M509 Rene 60 IN 736 Hor M302 и 700 WL52 IN 100 Mar мгоо* и 700 Рис.10.11. Сопротивление термической усталости (число N термоциклов до появления первой трещины) у некоторых суперсплавов, погружаемых на 3 мин попеременно в кипящие слои с температурами 1088 и 315 °С [44]; показана форма испытательного образна. (* Направленной кристаллизации с NiCrAlY покрытием типа Overlay. На- 3 *4 *5 правленной кристаллизации. С покрытием типа Jocoat. Литой. Деформируемый) деть, какого прогресса удалось достичь в разработке суперсплавов и покрытий к ним. Эти данные указывают на направленную кристаллизацию как наиболее мощный источник улучшения свойств. Она и устраняет границы зерен, ориентированные поперек главной оси напряжения, и обеспечивает в этом направлении модуль упругости, который на 40 % ниже модуля упругости поликристаллического материала [45]. С понижением модуля упругости снижаются и напряжения, порождаемые наведенными тепловыми деформациями. Прогнозирование долговечности Это очень обширная область знаний, и представить ее здесь следует только в виде резюме. Но некоторые ссылки мы все-таки сделаем. Для прогнозирования долговечности материалов, подвергающихся в совокупности высокотемпературной усталости и ползучести, наибольшее распространение получил метод, позволяющий разделить влияние собственно циклического нагружения от влияния времени воздействия нагрузок. Описание метода и методика его использования даны соответствующими инструкциями ASME Boiler and Pressure Vessel Piping Code. Однако он не улавливает отличительных особенностей в поведении материала, которые присущи рассмотренным выше различным типам циклов нагружения (деформации). Современные усовершенствованные модели, используемые для прогнозирования долговечности, учитывают эти особенности различными путями. Упомянутый ранее метод разделения амплитуд деформации позволяет установить различные соотношения между усталостной долговечностью и величиной Ле, (каждое соотношение соответствует своему типу цикла нагружения, рр, рс, ср и сс), а также предлагает правила^ в соответствии с которыми следует разделять значения Ле, сложного цикла на компоненты (каждая из которых опять-таки соответствует своему собственному типу цикла) [40]. Другие модели тоже устанавливают связь между долговечностью и неупругой деформацией, но они содержат различные усовершенствования, позволяющие учесть повреждения, которые зависят от времени. Метод разделения частот [46] оперирует продолжительностью растяжения в пределах каждого цикла, а также отношением продолжитель- > Американский аналог отечественной службы Госкотлонадэора. Прим. перев. 360 ности растяжения к продолжительности сжатия. Частотно-чувствительная функция повреждения включает в себя продолжительность цикла и отличает тип цикла по максимальному растягивающему напряжению [39]. Модель скорости повреждения оперирует максимальными значениями неупругой деформации растяжения и сжатия, а также скоростями деформации [47]. 10.3. Распространение трещины В терминах линейной механики разрушения (при условии, что \ пластическая зона впереди трещины мала по сравнению с длиной трещины и размерами разрушаемого тела) циклический рост трещины можно скоррелировать с ее длиной, приложенной нагрузкой и геометрией тела, воспользовавшись для этого коэффициентом интенсивности напряжений К. С практической точки зрения такой подход к режиму роста трещины наиболее интересен применительно к высокопрочным суперсплавам, поскольку их циклическая пластичность невелика. Другое дело конструкции из суперсплавов с твердорастворным упрочнением; позднее мы обратимся к ним, чтобы вкратце рассмотреть особенности роста трещины в зоне пластической деформации, быстрый поверхностный нагрев и охлаждение, а также увеличенные масштабы текучести этих сплавов. В промежуточном режиме скорость циклического роста трещины da/dN обычно описывают уравнением Пэриса-Эрдогэна (Paris-Erdogan): da/dN = CLK, где С и и - константы. При низких значениях величина da/dN все интенсивнее уменьшается с уменьшением LK, пока, наконец, последнее не достигнет некоторого порогового значения ДАд, ниже которого трещина уже не растет. При более высоком, чем в промежуточном режиме, величина da/dN ускоренно возрастает с ростом LK, так что при некотором значении LK рост трещины становится катастрофическим. Рассмотрим сначала поведение трещины при невысоких 1 в отечественной литературе его часто называют режимом стабильного рос-га усталостной трещины. Прим. перев. температурах, когда влияние ползучести и среды пренебрежимо мало, и скорость роста трещины зависит от числа циклов нагружения, но не зависит от их продолжительности. Усталость При комнатной температуре и данном значении LK больщая разница между материалами по величине da/dN в значительной мере связана с различием в модуле упругости. Было показано [48], что для широкого набора суперсплавов уравнение dc/dN = 1,7x10* {LKJEy- м/цикл, предложенное ранее Шпайделем (Speidel), позволяет прогнозировать различия в скорости роста трещины до ±2 раз. Последствия, которыми для указанных сплавов чревато такое различие в темпах роста трещины, не так уж несущественны. Ниже будет показано, что роль этих различий усиливается в очень важном пороговом режиме tK и при более высоких температурах. Теперь стало понятнее, что у любого сплава характер роста трещины при циклическом нагружении зависит от микроструктуры. Плоскостной характер скольжения в суперсплавах, упрочняемых у'-фазой, диктует им повышенную склонность к кристаллографическому росту трещины вдоль плоскостей скольжения, т.е. к проявлению стадии 1 усталостного растрескивания. Эта склонность - наивысшая при низких температурах, высоких скоростях деформации и низком .значении LK. Размер зоны пластической деформации впереди усталостной трещины увеличивается с ростом tK. Пока пластическая зона умещается в одном зерне, трещина может распространяться по одной из плоскостей скольжения этого зерна. Рост трещины сопровождается увеличением АЛГ, и когда пластическая зона охватывает несколько зерен одновременно, взаимная аккомодация деформации между зернами приводит к некристаллографическому транскристаллитному растрескиванию в направлении, перпендикулярном оси приложенного напряжения, т.е. к стадии П усталостного растрескивания. В условиях малоцикловой усталости с ростом амплитуды напряжения наблюдали также, что увеличение LK влияет на переход усталостного разрушения от стадии I к стадии П. Из способов, позволяющих улучшить сопротивление росту усталостной трещины за счет изменения микроструктуры, чаще всего упоминают увеличение размера зерен. Это улуч-362 шение проявляется и при низкотемпературном внутризерен-ном, и при высокотемпературном межзеренном росте трещины. На высокопрочных алюминиевых и титановых сплавах, а также на некоторых суперсплавах [49-52] было показано, что при большом размере зерен уменьшается скорость роста транс-кристаллитной усталостной трешины в промежуточном диапазоне скоростей. В этих режимах действовало соотношение da/d№^d, где d- размер зерна, и -1 Л -1/2 [50, 51]. Улучшение в сопротивлении росту усталостной трещины сочли за результат усиления склонности к плоскостному скольжению и обратимому пластическому сдвигу. Естественно, выгоды от увеличения размера зерен следует соразмерять с потерями в уровне предела текучести. При увеличении размера зерен увеличивается размер пластической зоны или величина А^, при которых наступает переход к стадии П усталостного разрушения. Это было продемонстрировано [53] на сплаве Nimonic API (HIP Astroloy). У суперсплавов, изготовленных методами порошковой металлургии и отличающихся очень мелким зерном, трещина возникает сразу в режиме стадии II, так что стадия I полностью отсутствует. Наоборот, при испытании на малоцикловую усталость монокристаллических образцов некоторых суперсплавов при низких и промежуточных температурах стадия I могла продолжаться, пока трещина не охватит все поперечное сечение образца. (Подобная склонность порождает очень большие трудности для изучения скорости роста трещины у монокристаллических образцов, поскольку даже при высоких температурах, где появляется и стадия II, скорость роста трещины изменялась с изменением кристаллографического направления [26].) Еще одно преимущество крупнозернистой структуры в том, что ей соответствуют более высокие значения ДАТ, открывающие стадию II, а стадия I оказывается более продолжительной. Было показано [53], что с переходом к стадии II наступает 2-3-кратное увеличение da/dN. Это можно истолковать, как результат снижения обратимости сдвиговой деформации. Устойчивые полосы скольжения, действующие на стадии I, таковы, что деформация у вершины трещины совершается с малым деформационным упрочнением. В режиме стадии II пластическая зона трещины обнимает большее количество зерен, и аккомодация деформации между ними требует под-   . !0 ЛК,МПа-м'г Рис.10.12. Скорость роста da/dN короткой (темные символы) и длинной (светлые) трещин при циклическом нагружении мелкозернистого (i) и грубозернистого (2) сплава Nimonic API (HIP Astroloy); частота нагружения 40 Гц, = -0,1 [54] (а) и иллюстрация закрытия трещины в результате кристаллографического скольжения {б) ключения пересекающих систем скольжения, так что деформационное упрочнение оказывается более интенсивным. Понижение скорости циклического роста трещины с увеличением размера зерен проявляется и в пороговом режиме нагружения при испытании образцов с длинной трещиной под действием низких циклических нагрузок [53, 54]; правда, это в значительной мере может быть следствием эффекта закрытия трещины и не иметь отношения к поведению коротких трещин, например, в начале их распространения от каких-либо дефектов. Поведение коротких трещин очень сложное, и объяснить его достаточно полно эффектом закрытия нельзя [54]; ясно, однако, что применительно к поведению длинных трещин вклад размера зерен уже не столь велик. На сплавах Astroloy и Waspaloy (рис. 10.12,а) продемонстрированы обе особенности [54] - более высокая скорость циклического роста коротких трещин и слабое влияние размера зерен на скорость роста длинных трещин. Аналогичные результаты получены для титановых сплавов (см. ряд статей, относящихся к источнику [56]). На рис. 10.12,6 показано схематически, что у длинной острой кристаллографической трещины грани могут быть сдвинуты относительно друг друга в результате ее раскрытия. Когда нагрузка снижается, грани могут сомкнуться раньше, чем она снизится до нуля; это значит, что эффективное значение LK меньше, чем следует из численного значения амплитуды нагрузки. Закрытия трещины по такому механизму можно ожидать при низких LK (соответствующих кристаллографическому растрескиванию) и больших размерах зерен, поскольку оба эти обстоятельства характеризуются повышенной неровностью берегов трещины. Размер зерна, по-видимому, не влияет на поведение короткой трещины, ибо если трещина умещается в одном зерне, пространство позади ее вершины слишком мало, поверхность трещины не выходит за пределы ровной площадки и не содержит неровностей, характерных для поверхности протяженных трещин. Вблизи порогового режима нагружения при испытаниях с длинной трещиной размер зерна тоже не играет существенной роли, если закрытие трещины предотвращено высокими значениями R. Наблюдения, изложенные выше и касающиеся поведения короткой трещины, помогут увязать в единое целое сведения о влиянии размера зерен как на скорость циклического роста усталостной трещины, так и на особенности ее возникновения. Если бы рост зерна приводил к снижению скорости циклического роста трещины при всех значениях ДАТ, в том числе у коротких трещин, обосновать основное правило, что с уменьшением размера зерен происходит увеличение циклической прочности, было бы трудно даже в тех случаях, когда мелкозернистому материалу соответствовал бы несколько удлиненный период возникновения трещины. Понять природу поведения короткой усталостной трещины необходимо еще и потому, что это поможет наилучшим образом проектировать сплавы, обладающие пониженной чувствительностью к дефектам. Размер выделений у'-фазы влияет на характер циклического роста трещины только при низких температурах и тех типах цикла, при которых трещина растет транскристал-литно. В остальных случаях более важными факторами становятся морфология и состав границ зерен. Из-за понижения циклического предела текучести, вызванного перестарива-нием, повышается скорость транскристаллитного роста усталостной трещины. Представляется при этом, что добиваться данного уровня предела текучести предпочтительнее путем недостаривания, нежели путем перестаривания [52, 55]. В пользу этого мнения в качестве аргумента ссылались на более выраженную плоскостность и обратимость сдвиговой деформации. В ряде работ [53, 56] с более мелкими выделениями у'-фазы и большей плоскостностью скольжения связывали повышенные значения ПК. Влияние ползучести и среды С увеличением температуры скорость циклического роста трещины увеличивается и начинает зависеть от продолжительности цикла нагружения. Происходит также снижение модуля упругости, деформация становится менее плоскостной, повышается интенсивность воздействия среды и, наконец, активизируются процессы ползучести. Возникновение трещины может оставаться внутризеренным, однако последующий рост усталостной трещины в поликристаллическом материале приобретает все более межзеренный характер с повышением температуры, а также с уменьшением частоты нагружения, ростом продолжительности внутрицикловых выдержек и уменьшением размера зерен [51, 57-61]. На рис. 10.13 показана зависимость скорости циклического роста трещины и вида усталостного растрескивания у кобальтового сплава Haynes 188 [59] от частоты нагружения, длительности цикла и температуры. При высоких частотах растрескивание идет транскрИсталлитно, а величина da/dN не зависит от частоты. По мере снижения частоты и Рис. 10.13. Сплав Haynes 188. Скорость роста трещины da/dN при циклическом нагружении (Дл:=348 МПа) в зависимости от частоты нагружения V и температуры; Л^=0,08 [59]: 1-т°С; 2 - 760 ос; 3-600 ос; 4 - комнатная температура; (da/dt)/v - вклад ползучести; МЗ - область межзеренного роста трешины; ВЗ - область ипутризе-ренного роста трещины  повышения температуры растрескивание становится межзеренным, а величина da/dN с понижением частоты возрастает. В некоторой области наклон кривых становится равным -1, так что величина da/dN пропорциональна продолжительности цикла нагружения. Темпы перехода от транскристаллитного растрескивания к межзеренному как функция температуры и частоты зависят от сопротивления материала ползучести и воздействию среды. При промежуточных температурах в воздушной среде временная зависимость межзеренного роста усталостной трещины определяется развитием коррозии под напряжением, поражающей границы зерен [49, 51, 58, 62]. Даже в аргоне, применяемом обычно в лабораторной практике, кислород содержится в количестве, достаточном для заметных коррозионных эффектов [63]. . Мелкозернистость усугубляет действие рабочих сред [51]. Напротив, у монокристаллических образцов суперсплавов циклический рост трещины обнаруживает лищь слабую временную зависимость [64]. Влияние среды в части увеличения доли межзеренного растрескивания может усиливаться при промежуточных температурах в случае очень неравномерного плоскостного скольжения, как это происходит у сплава Inconel 718 [10, 50]. Перестаривание же этого сплава улучшает стойкость к влиянию среды либо благодаря более тонкому и равномерному скольжению, либо из-за изменения химического состава сплава по границам зерен [50]. Данные, представленные на рис. 10.14, иллюстрируют влияние размера зерен на скорость и вид циклического роста трещины у различных суперсплавов при 649 °С [25]. При частоте нагружения 0,33 Гц растрескивание было транскрис-таллитным у сплавов с размером зерен более 15 мкм, Waspaloy, HIP Astroloy и HIP MERL-76. У сплавов NASA IIB-7 и IN-100 с размером зерна 5 мкм растрескивание было межзеренным, а у сплавов H+F Astroloy и Ren6 95- межзеренным для мелкозернистой структуры типа ожерелье и транс-кристаллитным для крупнозернистой нерекристаллизованной структуры. При испытаниях с 15-мин выдержками растрескивание было межзеренным у всех сплавов, но разница в скорости циклического роста трещины между сплавами увеличилась. По отдельности вклад от повреждающего влияния среды и ползучести представлен на рис. 10.15 на примере сплавов  Рис. 10.14. Скорость роста трещины da/dN у некоторых суперсплавов при 649 ОС в условиях регулярного циклического нагружения с частотой 0,33 Гц (а) и в условиях циклического нагружения с 15-мии задержками при максимальной нагрузке (.6) [25]: 1 - Rene 95; 2 -NASA llB-7 и HIP MERL 76; J - IN 100; 4 - H+F Astroloy; 5 - HIP Astroloy; 6 -Waspaloy; 7 - HIP MERL 76 5 Ю 50 100 500 5 10 50 100 500 Waspaloy и HIP Ren6 95 [65] с размером зерен, соответственно, 40 и 8 мкм. Скорости циклического роста трещины при 649 °С измерены на воздухе и в вакууме для = ЗОМПа/м с частотой нагружения 0,1 Гц и выдержками в течение 2 мин. Ясно, что в вакууме вклад ползучести в величину da/dN очень мал даже у сплава Waspaloy. На воздухе трещина росла значительно скорее у мелкозернистого сплава HIP Ren6 95, особенно при испытании с 2-мин выдержками и даже несмотря на то, что у обоих сплавов разрушение было межзеренным. Напротив, исследованный ранее сплав Ren6 95 обычной ковки с размером зерен 150 мкм [35] в части характера роста трещины почти не отличался от сплава Waspaloy, представленного на рис. 10.15. Сравнение показывает, что прирост величины da/dN, вызванный переходом от обычного чисто усталостного испытания в вакууме к испытаниям с 2-мин выдержками на воздухе, был более чем в 100 раз выше у мелкозернистого сплава Ren6 95, нежели у грубозернистого сплава Ren6 95. Итак, размер зерна ответственен в очень большой степени за различия между сплавами по стойкости к межзеренному циклическому росту трещины, возникающему под воздействием среды. Дополнительное влияние со стороны вариаций химического состава, по-видимому, не столь велико. Это предположение сделано в связи с только что сделанным сравнительным анализом поведения сплавов Ren6 95 и Waspaloy. Было показано также, что у порошковых сплавов Astroloy, Ren6 95 и IN-100 при размерах зерна от 3 до 10 мкм, температуре 649 °С и частоте нагружения 0,33 Гц усталостная трещина у всех трех сплавов развивалась межзеренно, а скорость роста трещины была почти одинаковой [51]. Концентрация малых добавок или примесей по границам зерен может оказаться фактором гораздо более существенным, не- а1,мпм   Задер/кка Рис.10.15. Скорость роста трещины dajdN у сплавов HIP 95 (7) и Waspaloy (2) при 649 ос иа воздухе (.4) и в вакууме (J) в условиях регулярного циклического нагружения с частотой 0,1 Гц и в условиях циклического нагружения с 2-мии задержками Lt при максимальной нагрузке; Лд=-0,05 [65] Рис.10.16. Максимальный размер d и расположение дефектов в месте зарождения усталостного разрушения в зависимости от амплитуды полной деформации Дс, для трех видов сплава Rene 95 при 537 (светлые точки) и 649 ос (темные точки). Частота нагружения - 0,33 Гц; /?£.=-1 [35]: 1 - E&F Rene 95; 2 - HIP Rene 95; i - С W Rene 95; 4 - подповерхностное зарождение трещины жели содержание основных легирующих элементов. Подтверждением справедливости этого вывода служит поведение никеля, хотя сегодня в отнощении работ по никелевым суперсплавам окончательные выводы на этот счет были бы преждевременными. Интересно отметить, что расположение очагов усталостного разрущения и размер обнаруженных там дефектов определяется сочетанием амплитуды деформации и воздействия среды [66]. Иллюстрацией этому служат результаты испытаний сплава Rene 95 в трех технологических вариантах (рис. 10.16) при 649 °С [35]. При больщих амплитудах деформации Ас, трещины очень часто возникают даже на дефектах, размер которых близок к среднему. Трещина, возникшая на поверхности, быстро растет и приводит к разрушению образца, так как этому способствует контакт со средой. При малых значениях Ае, трещины возникают только на немногочисленных крупных дефектах. Поскольку они беспорядочно распределены в объеме образца, весьма вероятно подповерхностное возникновение трещин. Вариации относительной длительности периода, в течение которого эти трещины растут без контакта с окружающей средой, предполагают разброс долговечности, присущий этим порошковым сплавам. Наибольшее влияние на этот разброс (см. гл. 17), конечно, оказывают вариации в размерах и типах дефектов. С другой стороны, на поведение суперсплавов, не содержащих границ зерен, воздушная среда, по-видимому, влияет слабо, а в некотором отношении, может быть, и благоприятно. Усталостные испытания на воздухе показали, что монокристаллические образцы ведут себя лучше, чем в вакууме [32], а временная зависимость скорости роста трещин в воздушной среде невелика [64]. В то время как при промежуточных температурах сильное влияние оказывает среда, при более высоких температурах фактором, определяющим временную зависимость повреждения материалов, становится ползучесть. Внутреннее повреждение (порообразование) развивается по границам зерен впереди вершины трещины, и трещина растет путем соединения этих внутренних пор. Следовательно, влияние среды несколько ослаблено. На сплаве ШР Astroloy исследовали переход к условиям, когда определяющую роль в растрескивании начинает играть ползучесть [67]. При частоте нагружения 1Гц величина da/dN с подъемом температуры от 649 до 760 °С возрастала менее чем вдвое. При испытаниях с 15-мин задержками величина da/dN при 760 °С становилась в 20 раз больше, замена воздуха вакуумом или наоборот существенного влияния на эти свойства не оказывала. Исследование поверхности разрущения после испытаний при 760 °С с задержками показало, что преобладающим механизмом повреждения было образование пор по границам зерен. У литейных сплавов IN-738 LC и IN-930 уменьшение частоты нагружения при 850 °С, как и ожидали, приводило к росту величины da/dN и на воздухе, и в вакууме [62]. Однако при низких частотах разница значений dajdN на воздухе и в вакууме снижалась практически до нуля. Аналогичные результаты [61], также полученные на сплаве IN-738 LC, объясняли ветвлением трещины, которое происходит при испытаниях на воздухе и фактически приводит к снижению величины LK. Описать поведение трещин под преобладающим влиянием ползучести сложно и по другим причинам. Параметр Ь.К нередко дает необходимую корреляцию в поведении различных материалов, однако выбор наилучшего параметра, LJ, С и др., для материалов с высокой Пластичностью все еще представляет собой проблему. Да и сама ползучесть оказывает неодинаковое влияние при низкой и высокой интенсивности напряжения. Обычно замечают, что величина ААГ,/, выше в условиях усталости с ползучестью, нежели при чисто усталостном цикле деформации, однако при более высоких интен-сивностях напряжения трещина в условиях усталости с ползучестью растет быстрее. Когда при низких LK пытаются применить циклы с ползучестью (задержками), чтобы продолжить рост острой трещины, образованной в условиях чистой усталости, этот рост может замедлиться или прекратиться полностью. Если величина К в период задержки не выходит за пределы АХ,й,соответствующего ползучести, трещина в период задержки не может расти, а только затупляется, так что можно наблюдать за очередным приростом трещины на каждом цикле нагружения. 10.4. Работа для будущего Приведем короткий перечень областей знания, в которых благодаря исследовательским программам промышленных, университетских и правительственных лабораторий можно ожидать в недалеком будущем понимания и прогресса. 1. Исследование и разработка уравнений состояния, моделирование долговечности материалов при термомеханическом циклическом воздейсгвии, в том числе для многоосного нагружения и наличия анизотропии. 2. Моделирование долговечности деталей с покрытиями, защищающими от воздействия среды. 3. Исследование развития коротких трещин с учетом явлений обычной плас-i тичности, воздействия среды, микроструктуры материала и анизотропии его свойств. БИБЛИОГРАФИЧЕСКИЙ СПИСОК К гл. 1 1, СТ. Sims and W. Hagel (eds,), The Superalloys, Wiley, New York, 1972, 2, J, Mowill, personal communication, February 1984, 3, W, T, Griffiths, The Problem of High-Temperature Alloys for Gas Turbines, 739th Royal Aeronautical Society Lecture, London, October 1947. 4, J, F Hanieski, Technol. Cult., 14(4). 547 (1973), 5, R, Schlaifer and S, D, Heron, Development of Aircraft Engines and Fuels, lecture at Harvard University, Cambridge, MA, Maxwell Reprint Co Elmsford, NY, 1950, 6, A, Williams, The 20th СепПиу, in A History of Technology, Pans I and II. McGraw-Hill, New York, 1965. 7, C, T, Sims, Superalloys 1984, TMS-AIME, Warrendale, PA, 1984, p, 399, 8, N. P. Allen, A Summary of the Development of Creep-Resisting Alloys, Symposium on High Temperature Steels and Alloys for Gas Turbines, The Iron and Steel Institute, London, July 1952, 9, C. R, Austin and H. D. Nickol, J. Iron Steel Inst., 137, 177 (1938). 10. B, Kear, J, Doherty, and A, Giaraei. J. Met., 23, 59 (November 1971). 11. R.W. Fawley, in The Superalloys. C. Sims and W. Hagel (eds.), Wiley, New York, 1972, p. 3. 12. F S. Badger, J. Met., 10, 512 (August 1958). К гл. 2 1. R. Zcren, Technical Assessment Guide, EPRl P-2410-SR, EPRI, Palo Alto, CA, May 1982, 2. M, Ashby, Дс/аЛ/еГ, 20, 887 (July, 1972). 3. J, Gittus, Creep, Viscoclasticily and Creep Fracture in Solids, Halsted, Wiley, New York 1975, 4. F Larson and j. Miller, Trans. ASME. 74, 765 (1952), 5. S, Manson and A, Haferd, A Linear Time Relationship for Extrapolation of Creep and Stress-Rupture Data, NACA IN 2890 1953, 6. S, Manson and G. Soccup, Slress Rupture Properties of Inconel 7СЮ and Correlalion on the Basis of Several Time Temperature Parameters, ASTM SIP 174, 1956. 7. R, Orrei al,. Trans. ASM. 46, 113 (1953). 8. R. Goldhoff and G, Hahn, Correlalion and Extrapolation of Creep Rupture Data of Several Steels and Superalloys Using Time-Temperature Parameters, ASM Publications, D-8-100, ASM, Metals Park. 199. 1968, 9. S. Manson andC, Ensign, Trans. ASME. J Eng. Mat. 7 ггА о/ Goldhoff Issue: Materials Elevated Temperalures (October 1979), 10, A, Griffith, Philos. Trans. Roy. Soc. Land., 221 A, 163 (1920), 11, S, Manson, Behavior of Materials UnclerConditionsofThermalStress, NACATN-1933, 1953, 12, L, Coffin, Trans. ASME, 76, 931 (August 1954), 13, S, Manson, Ini. J. Tract. Mechan.. 2(1) (March 1966), 14, W. Ostergren. Correlalion of Hold Time Effects of Elevated Temperature Modified Damage Function, 1978 ASME-MPC Symposium on Creep-Fatigue Interaction, MPC-3, ASME, p, 1979 (1976), 15, E. Russell, in Proceedings of the Minnowbrook Conference on Life Prediction for High Temperature Turbine Materials. Blue Mountain Lake. NY. October 1985, to be published by EPRl, Palo Alto, CA, 16, R. Kunkel, High Reliability Gas Turbine Combined-Cycle Development Program: Phase 1 , AP-1681. Vol, 1 (January, 1981), p, 1187. 17, S. S. Manson, Thermal Siress and Low-Cycle Fatigue. McGraw-Hill, New York. 1966. 1 ... 15 16 17 18 19 |

|

|