|

|

|

Навигация

|

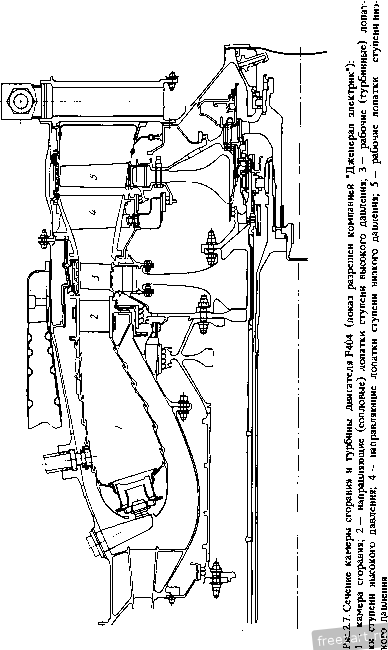

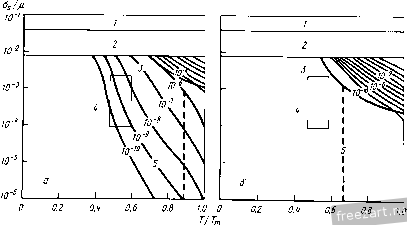

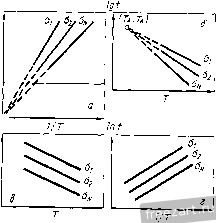

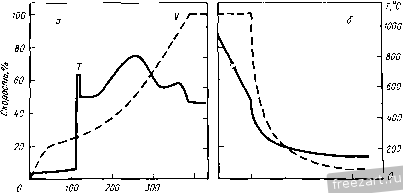

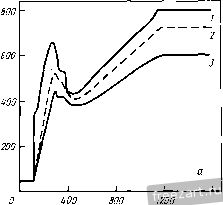

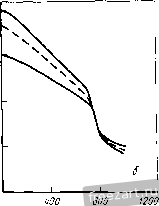

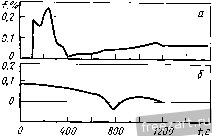

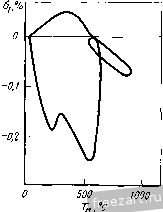

Главная » Мануалы ператур в составе самолета или энергоустановки. В современном авиадвигателе или газовой турбине примерно 45 г (0,09 фунта) суперсплава приходится на киловатт развиваемой мощности. Развиваемая мощность может возрасти на 4%, если температура входа турбины возрастает на 56 °С (см. рис.2.4). Если продажная цена газовой турбины назначается из расчета 100 дол. США за 1 кВт, подъем температуры на 56 °С мог бы повысить доход производителя турбин, добавив по 4 дол. за каждый киловатт исходной (до усоверщенствования) мощности турбины. Если увеличения температуры на 56 °С на входе турбины достигали исключительно за счет усоверщенствования материалов ее горячей зоны, дополнительная рентабельная плата за полкилограмма сплава составляла примерно 44 дол. Аналогичные выгоды от применения усоверщенствованного сплава могут быть получены и в случае использования энергоустановок комбинированного цикла Брайтона-Рэнкина. Около 2 % стоимости ее турбин приходится на суперсплавы. Изучив последние данные о производстве электроэнергии, находим, что в среднем современная плата за 1кВт-ч (отражающая стоимость электростанции) 7,5 дол. Разумная цена топлива- 75 дол./кВт-ч. Согласно рис. 2.6 увеличением температуры входа турбины на 56 °С можно увеличить к.п.д. на 2,25%. При указанных ценах на топливо и энергоустановку рентабельность сохраняется, даже если за счет роста температуры на входе турбины стоимость установки возрастает на 22,5%. Если бы требовалось только усовершенствование материалов горячей зоны, одиннадцатикратное увеличение стоимости ее материалов можно было бы допустить. Ожидается, что популярность подобных рычагов повышения температуры будет возрастать, ибо предпринимательство по конструированию двигателей становится более конкурентоспособным, а дефицит топлива - более острым. 2.2. Детали и рабочая среда газовых турбин Детали горячей зоны современного авиадвигателя представлены на рис. 2.7. Ниже дано описание камеры сгорания, узлов с вращающимися лопатками и узлов с неподвижными лопатками. Камеры сгорания и переходные узлы В камере сгорания- сосредоточии самых высоких температур- Т> 1650 °С. На рис. 2.7 показана камера сгорания кольцевого типа. Между внешней и внутренней стенками заключена часть кольцевого пространства, симметричного относительно оси двигателя. Выходя из компрессора, воздух проходит сквозь это пространство, смешиваясь здесь с топливом. Смесь поджигается. Топливо вводится через форсунки, расположенные в конце камеры сгорания. Однажды подожженная искрой, топливовоздушная смесь продолжает гореть до тех пор, пока не будет перекрыто топливо. Управление тягой двигателя осуществляют главным образом за счет управления подачей топлива в камеру сгорания. К моменту, когда наиболее разогретый газ достигает лопастей стационарных лопаток' первой ступени турбины, он уже смешан с избыточным охлаждающим воздухом компрессора и, разбавленный таким образом, поступает в турбину при температурах от 950 °С (в газовых турбинах первого поколения) до 1500 °С (в некоторых современных установках). Кольцевая камера сгорания осевой конструкции, изображенная на рис. 2.7, изготовлена из точеных колец суперсплава. В утолщенных сечениях, расположенных в определенном порядке по наружной и внутренней стенкам, имеются охлаждающие полости, сквозь которые продувается нагнетаемый компрессором воздух. Образованный таким образом тонкий слой относительно холодного воздуха в совокупности с конвекционным охлаждением защищают материал камеры сгорания от нагрева горячим газом. Разница в температуре металла и пламени может существенно превышать 850 °С. Тепловое излучение от пламени к более холодному материалу камеры сгорания весьма значительно. На внутреннюю поверхность камеры сгорания может быть нанесено теплозащитное покрытие. Оно образует теплоизолирующий и отражающий слой. В более ранних конструкциях авиадвигателей и газовых турбин использовали многокапсульные камеры сгорания. Каждая капсула такой камеры сгорания- это цилиндр, стец-ки которого аналогичны таковым у кольцевых камер сгорания 1 Для обозначения стационарных лопаток {stationary airfoils) в англоязычной специальной литературе применяют термины vanesT или nozzlef. Прим. перее.  авиадвигателей. В современных конструкциях применяют как единичные камеры сгорания, так и различные виды многокап-сульных. В крупных промышленных турбинах, снабженных мно-гокапсульными камерами сгорания, отдельные капсулы расположены по кольцу вокруг центральной оси двигателя и более или менее параллельны ей. Переход от выходного отверстия каждой из расположенных по кругу индивидуальных капсул к кольцу лопаток первой ступени турбины осуществлен промежуточными газопроводными трубками. Они изготовлены из листового материала (суперсплава), подобного материалу капсул камеры сгорания, но не требующего столь интенсивного охлаждения, поскольку газ в этом месте холоднее. В истории конструирования камер сгорания инженеры постоянно имели дело с обширными площадями тонкого материала, контактирующего с раскаленной средой. Сгорание топлива может вызывать периодическое колебание давления, порождая проблемы малоцикловой усталости. Конструкторы решили избежать их, повысив жесткость и напряженность узлов камеры сгорания и тем самым подавив возможные собственные низкочастотные вибрации, которые процесс сгорания мог бы возбудить. Коль скоро камера сгорания содержит самые горячие газы, она должна выдерживать температурные перепады, возникающие при пуске и останове турбины. Механические напряжения, да и особенности охлаждения сдерживают свободное тепловое расширение в узлах камеры сгорания. В результате возникают термические напряжения и процесс малоцикловой усталости. Конструкторам камеры сгорания, рассматривающим механические аспекты ее работы, приходится балансировать в своих решениях между необходимостью подавления многоцикловой усталости и свободой термического расширения. Последняя должна быть достаточно большой, иначе недопустимо малой окажется долговечность в режиме малоцикловой усталости. Еще одна проблема - ползучесть. Давление воздуха вне камеры сгорания выше, чем внутри нее. Площадь поверхности камеры сгорания и связанной с нею сети газопроводов сравнительно велика. Поэтому небольшой перепад давления, действующий на этой поверхности, способен вызвать ползучесть в тонких сечениях металла. Следовательно, материал для камеры сгорания и переходных газопроводов должен об- ладать деформируемостью, свариваемостью, пластичностью, которые бы обеспечивали необходимую стойкость против усталости, а также достаточным сопротивлением ползучести при температурах от 780 до 1000 °С, в зависимости от характера применения. Желательно также, чтобы материал обладал низким коэффициентом термического расширения и достаточной износостойкостью. Коэффициенты термического расширения теплозашитного покрытия и корпуса камеры сгорания (или промежуточного металлического слоя) должны быть близки. Покрытие должно быть прочно связано с подложкой, иметь низкую теплопроводность и высокую отражательную способность. Направляющие лопатки Стационарные направляюшие лопатки первой ступени турбины расположены у выхода камеры сгорания и предназначены для того, чтобы ускорить горячий рабочий поток и развернуть его для входа в следующую, роторную часть под соответствующим углом. Через направляющие, или сопловые лопатки первой ступени газы проходят с самой высокой скоростью. Здесь температура газов снижается от температуры газового факела только за счет смешения с воздухом, поступающим от компрессора специально для этого смешения и охлаждения. На следующих ступенях температура рабочего потока понижается только за счет совершения работы. При такой рабочей среде требуется принудительное охлаждение металла сопловых лопаток первой ступени. Сопло турбины высокого давления (см. рис. 2.7) - это сегментная сборка, привинченная к камере сгорания. Конвекция и отражение пламени в сочетании с пленочным охлаждением обеспечивают необходимое ограничение его температуры. Охлаждение сопловых лопаток первой ступени необходимо, поскольку температура поступающих в нее газов может постоянно превышать температуру плавления металла конструкций. Равномерное охлаждение по всей конструкции сопла, хотя и является одной из целей конструктора, по ряду причин практически неосуществимо. В результате из-за температурных градиентов возникают термические напряжения, вызывающие малоцикловую усталость и усталостное растрескивание. 58 В некоторых случаях аэродинамические нагрузки в сочетании с давлением охлаждающего воздуха могут сами по себе провоцировать ползучесть и деформировать металл при очень высоких рабочих температурах. Эти деформации, меняя форму лопаток, ухудшают к.п.д. турбины и вынуждают время от Ьремени лопатки заменять. Ползучесть может привести и к растрескиванию лопаток со снижением их несущей способности. Таким образом, материал сопловых лопаток должен обладать свойствами, которые в совокупности подавляют малоцикловую усталость, обеспечивают низкое тепловое расширение, высокую пластичность и теплопроводность. Желательны также хорошее сопротивление ползучести, свариваемость (ремонтопригодность) и возможность обработки резанием. В связи со спецификой своего расположения в двигателе сопловые лопатки последующих ступеней (в отличие от первой ступени) не могут быть закреплены и на внутренней, и на внешней стенке сопла. Поэтому напряжения от аэродинамических нагрузок в них выше, и конструктор должен остерегаться ползучести материала внешней стенки и направляющей лопатки, ибо в результате ползучести лопатки по внутреннему диаметру сопла могут непрерывно отклоняться в направлении рабочего потока. В отношении материала сопловых лопаток последующих ступеней главным требованием (помимо тех, что предъявляют к сопловым лопаткам первой ступени) является хорошее сопротивление ползучести. Рабочие лопатки турбины Вращающиеся лопатки турбины служат для превращения кинетической энергии горячих газов, истекающих из сопла, в лошадиные силы рабочего вала, которые используются для привода компрессора и силовых устройств. Лопатки состоят из лопасти, располагающейся в газовом потоке, и доветале-вого замка ( ласточкиного хвоста ), закрепляющего лопатку на турбинном диске. Часто лопатка имеет еще и голень , которая позволяет замковой части лопатки работать при температуре более низкой, чем корневая часть лопасти. В зоне голени происходит переход от формы корневой части к форме замковой части. Между голенями соседних лопаток помещают устройство для гашения механических колебаний. В некоторых конструкциях рабочие лопатки снабжены вершин- ным кожухом , повышающим их аэродинамические качества, а также частоту собственных колебаний. В конструкции, приведенной на рис. 2.7, предусмотрено конвекционное и пленочное охлаждение турбинных лопаток. В целом разность температур между газами и рабочими лопатками ниже, чем в рассмотренной выше системе сопловых лопаток. Это связано со скоростью смещения лопаток относительно рабочих газов и добавлением в их поток более холодного воздуха. В связи с вращением лопатки испытывают действие напряжений от центробежных нагрузок. Центробежное усилие, приложенное к единице массы на полувысоте рабочей лопатки, в 13-90 тыс. раз превышает силу тяжести. Напряжения от центробежных сил находятся в диапазоне от 69 МПа в среднем сечении лопастей лопаток первой ступени промышленных турбин до 277 МПа в сечении корневой части интенсивно охлаждаемых рабочих лопаток турбины авиадвигателей и последней ступени промышленных газовых турбин. Напряжения около 17 МПа возникают на последних ступенях турбовенти-ляторов авиадвигателей. Стремясь извлечь максимум энергии рабочего потока в промышленных газотурбинных установках, размеры кольцевой зоны последней ступени делают больше, чем в турбинах авиадвигателей. Поэтому у первых напряжения в корневом сечении рабочих лопаток обычно выше, чем у последних. Сочетание повышенных температур и напряжений порождает проблему ползучести рабочих лопаток и делает ее предметом главной заботы конструкторов, которые обычно выбирают для изготовления лопаток один из сплавов, обладающих наиболее высоким сопротивлением ползучести. Вместе с вращающимся турбинным диском рабочие лопатки перемещаются в пространстве, где расположены направляющие лопатки, камера сгорания, система опор. В таких условиях результирующие усилия, приложенные к лопаткам, колеблются, и это может породить явления многоцикловой усталости. Чтобы их избежать, конструкторы придают лопаткам форму, исключающую, насколько возможно, резонанс этих колебаний с собственными колебаниями лопаток. Нередко оказывается невозможным избежать вибраций во всем диапазоне рабочих скоростей вращения, и конструкторы вынуждены применять виброгасящие устройства или ограничиваться предотвращением лишь наиболее опасных резонансных ситуаций. 60 В двигателях боевых самолетов последних двух десятилетий и промышленных газовых турбинах второго поколения применено, по крайней мере на первой ступени турбины, воздушное охлаждение рабочих лопаток. Снижение температуры в среднем сечении лопастей лопаток повышает их живучесть в условиях ползучести. Как и в случае с направляющими лопатками, равномерное охлаждение рабочих лопаток практически невозможно. Наиболее горячие точки возникают на ведущих и задних кромках. Холодные точки- на внутренних поверхностях, где охлаждение наиболее интенсивное. Они расположены по периметру хладопроводных полостей и на ребрах между углублениями в лопатках со спиральным охлаждающим каналом ( змеевиком ). Необходимость пуска и остановов двигателя делает неизбежным колебание тепловых деформаций, что приводит к возникновению малоцикловой усталости. Присущие авиадвигателям (особенно боевых самолетов) потребность в ускоренном нагреве и более значительные температурные градиенты между рабочими газами и охлаждаемой зоной привели к термомеханической усталости. Именно она определяет характер разрушения рабочих лопаток турбин авиадвигателей. Проявляется это обычно просто в виде растрескивания по границам зерен, ориентированных поперек оси нагружения в сплавах с равноосной микроструктурой. В борьбе с подобными явлениями очень скоро стали изготавливать рабочие лопатки турбин авиадвигателей путем направленной кристаллизации и в монокристаллическом состоянии. Воздух и топливо, поступающие в двигатели, особенно вертолетных и наземных установок, содержат небольшие количества Na, К, V и РЬ, которые вступают в реакцию суль-фидообразования и, таким образом, вызывают коррозию лопастей лопаток. Уже при концентрации порядка 10~ % (ат.) эти элементы способны привести к деструкции набора турбинных лопаток в течение немногих часов. Чтобы устранить эту проблему, разработчики-материаловеды продолжают действовать в двух направлениях: модифицируют сплавы, чтобы повысить их сопротивление коррозионному воздействию, и разрабатывают для сплавов антикоррозионные защитные покрытия. Однако заботы конструкторов на этом не кончаются, поскольку уже известно, что покрытия снижают сопротивление усталости. В список кандидатных материалов для рабочих лопаток промышленных турбин включают только те, которые достаточно активно сопротивляются коррозии или могут быть успешно использованы в сочетании с подходящими антикоррозионными покрытиями. Применительно к авиадвигателям аналогичное внимание уделяют окислительным процессам. Таким образом, материал рабочих лопаток турбин должен надежно сопротивляться коррозии и окислению или для его защиты должно существовать надежное покрытие. Требуются достаточно высокие сопротивления усталости и ползучести, активному растяжению (предел прочности), вязкость. В настоящее время необходимы и хорошие литейные свойства. Возможность локальной обработки резанием к числу обязательных требований не относится, поскольку ее задачи успешно решают посредством шлифования, электрохимического или электроэрозионного воздействия. Турбинные диски На турбинные диски, к которым доветалевым замком прикреплены рабочие лопатки, действуют радиальные центробежные растягивающие усилия. В результате вращения диска они возникают в его теле и непосредственно, и путем передачи от лопаток. Дополнительные напряжения создаются из-за постоянно существующих колебаний температуры диска. Температурный режим последнего определяется действием охлаждающего воздуха и воздуха, движущегося в потоке рабочих газов, а также любыми утечками рабочего потока в пространство над и под дисковым ободом. В практических условиях температура диска близка, и если выше, то ненамного, к температуре на выходе компрессора. Поэтому для дисков выбирают в основном материалы, способные работать при температурах до 670 °С. В промышленных турбинах для этих целей обычно применяют легированные стали, а в авиадвигателях- сплавы типа IN-718. Катастрофический множественный разрыв диска приводит к выбросу его кусков из турбины с высокими скоростями. Поэтому не допустить такого разрыва- первейшая задача конструкторов турбинного ротора. Подобное разрушение наступало, когда скорости вращения ротора превышали критический предел и средние окружные напряжения приближались 62 К пределу прочности. (Испытания показывают, что уровень средних окружных напряжений, достаточный для вязкого разрушения диска, ниже Q,9<i.) Во многих случаях разрушение турбинных дисков оказывалось хрупким. Следовательно, в список основных требований к материалу диска включается достаточно высокая вязкость разрушения, малая скорость роста трещин, возможность инспектировать состояние диска. Чтобы свести к минимуму совокупные термические напряжения, желательно добиваться низкого коэффициента термического расширения. 2.3. Модели поведения материалов Инженер-конструктор создает продукцию двух видов: проект деталей и узлов, представленный чертежами и описательными ведомостями, и прогнозную оценку (расчет) их надежности и работоспособности. Именно второй вид продукции требует самых больших усилий и наиболее активного сотрудничества с разработчиками материалов. Предметом рассмотрения в данном случае является такой аспект работоспособности деталей, как рабочая долговечность. Чтобы предсказать ее, инженер должен определить напряжения, температуру, химический состав рабочей среды и характеристики поведения материала. Для этого он может воспользоваться собственными расчетами, проведением испытаний или консультацией специалистов. Чтобы описать поведение, можно использовать характеристики как связанные, так и не связанные с разрушением. К последней группе характеристик относятся такие свойства, как модули нормальной упругости и сдвига, коэффициент Пуассона, коэффициент линейного расширения, теплопроводность, излучательная способность, плотность. Они нужны для расчета напряжений, деформаций и температур. В числе связанных с разрушением рассматривают коррозионные свойства, характеристики ползучести и длительной прочности, диаграммы много- и малоцикловой усталости, характеристики вязкости разрушения, текучести и предела прочности. Совместное рассмотрение всех этих характеристик приводит к выводу, что механизмы разрушения (в их зависимости от температуры и числа циклов нагружения) представляют наибольший интерес для конструкторов камеры сгорания, а также рабочих и направляющих лопаток. Ползучесть О физике ползучести написано множество превосходных книг и статей. Однако из всех последних методологических трудов наиболее информативен и полезен труд Эшби [2], посвященный картам механизмов деформации. Различают щесть независимых способов, в соответствии с которыми поликристаллический материал может деформироваться, сохраняя свое строение. Во-первых - это бездефектное течение. Оно наступает, если превысить теоретическое сопротивление сдвигу. Остальные пять требуют наличия дефектов кристаллической структуры. Дислокации являются источником двух видов пластического течения: дислокационного скольжения и дислокационной ползучести. Движение точечных дефектов вызывает течение, которое относится к двум другим независимым видам: внутризеренному и околозернограничному течению. Шестой вид течения обусловлен двойникованием, обычно его значение для инженерных решений невелико. Поля механизмов деформации чистого никеля представлены на рис. 2.8, дающем в кратком обобщении изложение этой концепции. Поля нанесены на карту в координатах нормированного напряжения течения (напряжение отнесено к модулю 10 10- Рис.2.8. Карта механизмов деформации чистого никеля при размере зерен 32 мкм (в координатах нормализованное напряжение - гомологическая температура); у. - модуль сднига [2]: 1 - теоретическая сдвиговая прочность; 2 - дислокационное скольжение; 3 - дислокационная ползучесть; 4 - диффузионная ползучесть (зернограничный массопере-нос); 5 - диффузионная ползучесть (внутризеренный массоперенос) 0,4 0,6 0,8 Т/Т„ сдвига) и гомологической температуры (температура отнесена к температуре плавления). Границы раздела полей получены приравниванием друг другу уравнений состояния материала, в отдельности характеризующих один из соседствующих механизмов. На рис. 2.9 представлена степенная тем-64  Рис.2.9. Карта механизмов деформации для сплава Маг-М200 с размером зерен 100 h№M (а) и 1см {fi\ Числами у кривых обозначена скорость деформации, 1 - теоретическая прочность; 2 - дислокационное скольжение; 3 - ползучесть по степенному закону; 4 - типичный режим работы турбины; 5 - диффузионное пературная зависимость напряжения течения сплава MAR-M 200 [З], представляющего собой материал рабочих лопаток. В этом примере параметром являются минимальные скорости деформации и отчетливо, видна связь прочности с размером зерен. Выделена температурно-силовая область, характеризующая рабочее давление турбины. За полными сведениями об анализе физики ползучести и о картах механизмов деформации следует обратиться к первоисточникам [2, 3]. Модели ползучести Параметрические методы, по-видимому, наиболее удобны для обобщения сведений о материалах. В 1952 году Ларсон и Миллер [4] впервые ввели представление о температурно-временном параметре в виде Г(С + IgO = const для данной величины напряжения. В этом равенстве Г- абсолютная температура, t - время и С - константа материала. Параметр используют, чтобы выразить связь напряжения с температурой и временем до разрушения или с некоторой избранной скоростью деформации. Ценность выражений такого рода в 3 Зак. 1091 том, что они дают единую кривую для характеристической деформации или времени до разрушения. Подобные кривые часто называют базовыми и строят в основном по данным кратковременных испытаний при некотором наборе повышенных температур, чтобы затем проэкстраполировать на длительные сроки службы. Хотя звучит это заманчиво просто, пользоваться такой экстраполяцией при проектировании может быть очень опасно. Если верить карте Эшби для деформационных механизмов, пригодность данных, полученных при кратковременных испытаниях, для экстраполяции на длительные сроки службы в основном не подтверждается. Кратковременные испытания идут при повышенных температурах, где основной механизм ползучести отличается от механизма ползучести, действующего в процессе эксплуатации долговечной детали. Когда Ларсон и Миллер публиковали свою работу, это было еще не очевидно. Но в том же году Менсон и Хеферд [5] опубликовали результаты исследования, в котором использовали проверенные данные по многим материалам. Они показали, что формула Ларсона-Миллера непригодна для точной экстраполяции на длительные сроки службы и что для учета нелинейности функции Igt = /(l/Г) при постоянном напряжении требуется иное параметрическое выражение. Параметрические выражения, дававшие более достоверное описание данных и получившие большее признание применительно к тем или иным конкретным условиям, были установлены рядом исследователей [6-8]. В графическом изображении некоторые из предложенных ими моделей представлены схематически на рис. 2.10 и соответствующие уравнения -ниже: Параметр: Ларсона-Миллера. . Менсона-Хеверда . . Орра-Шерби-Дорна . Голдхоффа-Шерби. . Менсоиа-Сьюкопа . ПС + IgO (Г - TXlgt - Igt а) (ехр(-ЛН/КГ) (Igt - ШаХ1/Т - 1/Та) Igt - ВТ Здесь Т - температура. В, С, Т^, - постоянные материала; R - универсальная газовая постоянная, t - время. Спустя почти два десятилетия после публикации Ларсона и Миллера выработаны особые формы рассматриваемой параметрической зависимости. Одна из наиболее примечательных представлена Менсоном и Энсингом [9]: бб Igf + APlgt + P = G, (2.1) где Р- функция температуры, G- функция напряжения, А-константа материала и f - время. Особенностью уравнения (2.1) является то, что оно принимает любой вид (из числа представленных в табл.2.1), соответственно которому ведет себя данный материал. Рис.2.10. Параметрические зависимости, характеризующие процесс ползучести в координатах температура - время: а - Ларсона-Миллера; Р = /(tf или О/Е) = (T+460Xlg +C); б - Мэнсо-на-Хэферда; Р = /((Г или <}/Е)= = (igt-lgM) (7-Т^>, в-Мэисона- Igt Саккопа; P=/(0 или 0/Е) = Igt-BT; г - Орра-Шерби-Дорна; Р = f (.0 или 0/Е) = Attxp(-B/T)  Для инженера-практика карты деформационных механизмов по Эшби и множество температурно-временных параметров должны прояснить пределы экстраполирования, допускаемые каждой из имеющихся температурно-временных параметрических зависимостей. Следует иметь в виду, что большая часть данных, полученных путем испытания при повышенных температурах и напряжениях, соответствует условиям, выходящим за рамки рабочего диапазона, в котором по мысли инженера сконструированная им деталь должна работать в течение продолжительного времени. Такие данные характеризуют материал, испытывающий действие вовсе не того механизма ползучести, который действовал бы в реальном процессе службы детали. Полагать надежной экстраполяцию подобных данных небезопасно. Обращение к методу минимальных доверительных интервалов привело Менсона к уравнению (2.1). Его подход и подходы других авторов [9]- это попытки сделать уравнение достаточно универсальным, чтобы для данной совокупности напряжениз, момента времени и темпе- ратуры можно было точно предсказать деформированное состояние. Усталость Усталость (подробно она рассмотрена в гл.10)- это понижение стойкости материала против повторно-циклического действия напряжений или циклического деформирования. В предшествующих разделах уже введены термины мало- и многоцикловая усталость. Инженеры ввели эти термины и различают их по количеству циклов, уровню напряжений по отношению к пределу текучести и характеру разрушения. С точки зрения конструктора деталей турбины более практично представлять, что малоцикловая усталость есть (обычно) результат термомеханических деформаций, совершающихся единожды за каждый пуск турбины или за каждое изменение нагрузки, тогда как многоцикловая усталость - это следствие деформаций, совершающихся единожды или многократно за каждый оборот ротора. Малоцикловая усталость. Чтобы рассчитать долговечность материала в условиях малоцикловой усталости конструктору деталей турбины нужна модель поведения материала, связывающая какие-то легко наблюдаемые условия с количеством рабочих циклов, не приводящих к отказу детали. Результаты расчетов по первой из таких моделей, разработанной с позиций физики твердого тела, при сопоставлении с результатами испытаний оказались чрезвычайно обнадеживающими. Чтобы улучшить согласие, ввели представление об изначально присутствующих микротрещинах, а свойства материала выразили через энергию единицы поверхности трещины. Эта концепция была распространена Гриффитсом [Ю] на разрушение вообще, хотя родилась она при экспериментировании на хрупких материалах. Этот фундамент механики разрушения был заложен в 1920 г., однако вплоть до недавнего времени большинство оценок усталостной долговечности для каждого конкретного материала основывали на эмпирической зависимости между величиной циклической нагрузки и числом циклов до разрушения. Сначала результаты усталостных испытаний изображали в форме (5-ЛГ)-кривых (число циклов до разрушения N как функция амплитуды переменного напряжения S), характеризующих 68 полное разрушение образца при постоянной температуре испытания. Кривые такого рода позволяли неплохо прогнозировать число циклов до полного разрушения других образцов при равномерном распределении напряжения и температуры по их рабочему объему. Затем последовало усовершенствование, согласно которому в расчет принимали не фактическое напряжение, пластическую деформацию и полную деформацию как независимые переменные, а некоторое псевдонапряжение (т.е. напряжение, вычисленное в терминах абсолютно упругой деформации) материала. Проанализировали вклад от среднего напряжения цикла и появились сведения, по которым строили кривые S-N, у которых N -число циклов до возникновения трещины, а не до полного разрушения образцов. Двухлинейная логарифмическая зависимость между обратимой пластической деформацией и числом циклов до разрушения была обнаружена в начале 50-х гг. независимо Менсоном [11] и Коффином [12]. Позднее Менсоном был выработан подход [13], направленный на построение (5-Л^)-кривых при минимальном количестве экспериментальных данных. В данном случае в качестве независимой переменной была избрана полная амплитуда деформации. Этот подход, под названием метод универсальных наклонов , представлял собой комбинированную функцию Коффина-Менсона, из которой получается функция БескВина, позволяющая описать всю диаграмму в координатах деформация- число циклов до разрушения. Нередко для отбора материалов и расчета долговечности используют модели поведения материала, разработанные на базе такого подхода. Усталостная модель Коффина-Менсона и метод универсальных наклонов, разработанный Менсоном, в большей мере относились к высокопластичным материалам малой прочности. Суперсплавы для рабочих лопаток - высокопрочные и малопластичные - служат п^и высоких температурах и под воздействием термомеханических нагрузок. Подвергаясь к тому же воздействию химически агрессивных сред, они должны сопротивляться ползучести и усталости. В таких условиях слепо следовать упомянутым моделям для прогнозирования усталостной долговечности не рекомендуется. Надо опираться на реальные, достоверные данные испытаний на малоцикловую усталость. Увязка физики твердого тела и результатов лабораторных испытаний с прогнозированием долговечности деталей газовых турбин усложняется множеством факторов. Рассмотрим один участок, где образуются трещины малоцикловой усталости, - место на ведущей кромке рабочей лопатки, удаленное от верщинной и корневой частей лопасти. В простейщем случае цепочка событий в работе турбины состоит из пуска, ускорения, нагружения, разгрузки и останова. Этой цепочке соответствует некоторая последовательность изменений температуры на входе турбины и скорости вращения двигателя (рис.2.11), вызывающая, в свою очередь, последовательность в изменении температуры двигателя (рис.2.12). Все три последовательности очень важны, ибо для простой системы охлаждения можно показать, что деформация в направлении натяжки по поверхности лопасти есть функция разницы между температурой в рассматриваемой точке и средней температурой в поперечном сечении лопасти. Это условие не выполняется для тонкостенных лопастей, но сохраняет значимость в случаях, когда локальная деформация сильно зависит от некоторой пары температур, по-разному реагирующих на скорость изменения температуры рабочей среды. На рис.2.13 показана последовательность изменения температуры на ведущей кромке лопасти, а на рис.2.14 - диаграмма совместного изменения деформации и температуры. На  400 о Время,с Рис.2.11. Нормальные характеристики пуска (о) и останова {б) промышленной газовой турбины (показана температура на входе турбины)   то о время, с Рис.2.12. Изменение температуры лопаток на середине размаха их лопастей в период пуска (о) и в период останова (0) турбины (даны усредненные значения температуры металла Г^ет- i - на самом горячем участке; 2 - на участке средней нагретости; 5 - на самом холодном участке   Рис.2.13. Изменение степени деформации 1 на ведущей кромке рабочей лопатки при пуске (а) и останове (fi) турбины Рис.2.14. Диаграмма совокупного изменения температуры металла Т„, на ведущей кромке рабочей лопатки осях рис.2.14 величины, соответствующие типичным лабораторным испытаниям, были бы представлены вертикальными линиями. Отсутствие хотя бы минимального сходства между реальным деформационно-температурным циклом и тем, который получен при испытаниях образцов, должно насторожить конструктора и лиц, ответственных за характеристику материала. К счастью, появились работы Остергрена [14], Рассела [15] и других авторов, сделавшие серьезные шаги к корреляции усталостных испытаний (при одноосном нагружении и неизменной температуре) с рабочим циклом для реальной и идеализированной детали двигателя. В поисках такой корреляции исследовали различные варианты температурной зависимости напряжения или деформации; при этом измеряли амплитуды полной деформации, максимальное напряжение, напряжение, соответствующее стационарному режиму работы двигателя, время действия стационарного режима, температуры, соответствующие максимальной деформации, максимальную температуру и другие характеристики. Были предложены корреляционные подходы, однако все их пропагандисты в один голос предостерегают от непродуманного применения этих подходов. Корреляция была вполне удовлетворительной для определенных у 4астков рабочих лопаток и определенных циклов работы двигателя. Но удовлетворительность зависела от того, насколько верно был идентифицирован микромеханизм усталости данного сплава при данных характеристиках рабочего цикла. Действительно, состояние прогнозирования длительности периода до возникновения трещин малоцикловой усталости в рабочих лопатках таково, что значительное улучшение точности прогноза по-прежнему может быть достигнуто только путем моделирования фактической локальной деформации детали и температурной картины на лабораторном образце, геометрия которого аналогична геометрии рассматриваемой детали. Сегодня масштабы прогнозирования долговечности сильно зависят и от наличия адекватных методов механики разрушения, особенно когда имеют дело с самыми высокопрочными суперсплавами, служащими материалом для рабочих лопаток. На интересующих сплавах проводят стандартные испытания, определяя момент возникновения трещины, характеристики ее роста и критический размер. Полученные результаты можно 72 использовать применительно к диапазону изменения рабочих напряжений для трехмерного твердого тела. Наложение ползучести и влияние среды затрудняет применение подходов механики разрушения, также как и применение обычных моделей возникновения трещины. При оценке характеристик многоцикловой усталости методы механики разрушения также применяют. Речь об этом пойдет ниже. Результаты изотермических усталостных испытаний продолжают использовать для ранжирования кандидатных сплавов по их достоинствам применительно к той или иной роли; однако, чтобы прогнозировать долговечность, требуются дополнительные испытания, моделирование рассматриваемой детали, рабочего цикла, влияния среды. Многоцикловая усталость. Справедливость мнения, что турбины подвержены действию многоцикловой усталости, впервые была признана в начале 20-х гг. Многоцикловая усталость рабочих лопаток и деталей камеры сгорания неизменно сопряжена с резонансными колебаниями. Поэтому первая задача конструкторов- определение собственной частоты колебания различных деталей, в первую очередь рабочих лопаток и камеры сгорания. Вторая задача- определить возбудители колебаний, подавить их и затем рассчитать результирующие напряжения. Поскольку форма деталей камеры сгорания и рабочих лопаток сложна, расчет частоты колебаний не так-то прост. Чтобы рассчитать частоту и моду колебаний, а затем и величину локальных напряжений, приходящихся на единичный подавитель и единичный возбудитель колебаний в лопатках, применяют компьютерную программу, в основу которой положена теория сложного пучка или метод анализа конечных элементов. Помимо сведений, необходимых для расчета температуры, конструктору нужны сведения о плотности, модуле Юнга и коэффициенте Пуассона материала. В некоторых конструкциях колебания настолько серьезны, что требуется расчет специальных подавляющих устройств. В качестве таковых используют механические приспособления в виде различного вида упоров распирающих комельные части соседних лопаток, установленных на диске данной ступени. Эффективность подобных устройств оценивают посредством испытаний. В паровых турбинах возбуждение колебаний на каждом обороте ротора может быть очень значительным при впуске пара не по всей окружности турбины. В крупных па- 1 2 3 4 5 6 ... 19 |

|

|