|

|

|

Навигация

|

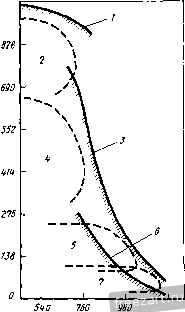

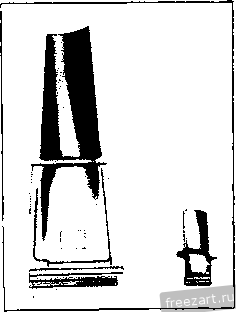

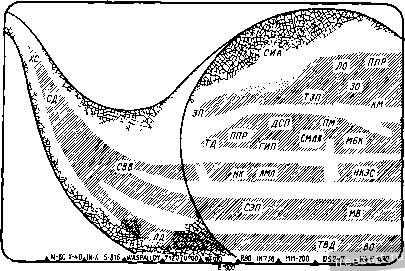

Главная » Мануалы нения, измеренные после испытания образцов на длительную прочность или ползучесть, зависели главным образом от способности измеряющего состыковать половинки разрушенного образца. И все-таки сплавы становились прочнее, в целом соответствовали своему назначению и турбины работали надежно. В конце концов все-таки крыша обрушилась . Стала появляться с-фаза, из-за которой переводили в брак многие плавки IN-100. Обострились проблемы с фазами fi и Лавеса в других сплавах. Проблему Ш~100 постепенно разрешили (см. гл.8), но тут же возникли новые проблемы, касающиеся и старых, и новых сплавов. Затем трудности с механическими свойствами как-то стабилизировались, до некоторой степени практически все они возникали как следствие низкой пластичности. Металлурги и разработчики искали решения этих проблем, и каждый сосредотачивался на критическом свойстве, которое лимитировало успех данного конкретного применения сплава. Нередко оптимизация химического состава или термической обработки влияла весьма благотворно приводя к необходимому исправлению свойств. Однако энтропия, запасенная для локализации проблем, истощалась, и все вновь становилось с ног на голову. К середине 70-х гг. стало очевидно, что основным механизмом высокотемпературного разрушения большинства деталей турбин высокого давления являлась термомеханическая усталость. Ее провоцировали недостатки механического поведения - ограниченная пластичность, нередко в сочетании с вредным воздействием среды на поверхностные свойства детали. Наиболее наглядно это проявлялось в виде низкой вязкости разрушения. Суперсплавы вступили в эру, когда мерой успеха стала величина вязкости разрушения Kj. Пройдя долгий путь в поисках средств восстановления пластичности, сочли неприемлемым возврат к старым, менее прочным никелевым сплавам (или избрание кобальтовых сплавов, в меньшей степени страдающих потерями пластичности). Вместо этого металлурги - специалисты по суперсплавам обратились к развитию методов обработки. Ориентируясь на направленную кристаллизацию и порошковую металлургию, упорно разрабатывали новые процессы, позволяющие сохранить или улучшить прочностные характеристики, обеспечив 6,МПй одновременно приемлемую пластичность. Естественно, методы обработки подробно рассмотрены в данной книге. Им посвящена гл. 7 и главы 14-18. Станет более понятным побудительное влияние поиска новых процессов обработки на решение проблемы термомеханической усталости. Требования, предъявляемые новыми конструкциями. На рис. 1.10 представлены данные о верхних пределах запаса длительной прочности у трех основных классов сплавов на фоне тех величин, которые диктуются (конечно, в обобщенном виде) конструкцией для дисков авиационного двигателя, вращающихся лопаток и стационарных направляющих лопаток сопла. Суперсплавы, используемые в этих деталях турбин работают в наиболее тяжелых условиях. Рис.1.10. сравнение рабочих температур и напряжений сплавов на никелевой и кобальтовой основах, широко применяемых для изготовления роторных и сопловых лопаток [11]: 1 - сплавы на Ni основе, отличающиеся наиболее высоким пределом текучести (Со-г) 2 - обод турбинных дисков (Ст-); 3 - сплавы иа никелевой основе, отличающиеся наиболее высокой длительной прочностью (looo) ~ корневая (замковая) часть лопаток (ffj); 5 - лопасти турбинных (вращающихся) лопаток (разрушающее напряжение); б - сплавы на Со основе, отличающиеся наиболее высокой длительной прочностью (ffjooo); 7 - лопасти сопловых лопаток (разрушающее напряжение)  Стойкость поверхности Высокотемпературное окисление и горячая коррозия. Защита суперсплавов от окисления и коррозии под воздействием агрессивной атмосферы, в которой они работают, не уступает по значимости достижению и реализации высокой прочности, хотя и привлекает не столь явное внимание. Взгляд сквозь далекое прошлое наводит на мысль, что поверхностная защи- та прошла три определенных этапа (рис.1.11). В первое десятилетие нашего века суперсплавы работали при умеренных температурах (около 700 °С), и содержание хрома, унаследованное, естественно, от нержавеющих сталей (около 16-25%), обеспечивало вполне приемлемую защиту. Кроме того, хром предотвращал затруднения, связанные с довольно мало известной в то время горячей коррозией сплавов. Однако с ростом температур потребовалось повышение стойкости против возросшего окислительного воздействия (см. гл.11). Наблюдая защитную способность алюминия (который заменяет СтО^ более стойким AljO,) стали увеличивать его содержание в сплавах. Содержание хрома снизили с 18 до 15 и даже до 10%. Стойкость к окислению увеличилась. Алюминий в количестве ~5 % защищал от окисления и, конечно, давал большее количество у'-фазы, повышая прочность. Две победы сразу! Ю д Теп позащитн ые покригия ~ I защита А\з0 CoCtAlV MCrAlY Покрытия Покрытия Покрытия Защита нэ AlO ! I RT22 Покрытие С in т в 900 и 700 immjooi Зашла изСгдОз f mmJoI igno 1960 I960 Рис.1,11. Ступени прогресса в защите поверхности суперсплавов от высокотемпературного окислевия [7] (t - время окисления, ч, на глубину 10 мкм при 942 ОС) К сожалению, некоторые новые сплавы страдали от горячей коррозии (см.гл.12). Ранее с этой проблемой сталкивались и боролись при эксплуатации промышленных турбин. Горячая коррозия - это разновидность усиленного 36 окисления, которое разрушает защитный оксидный слой и возникает под воздействием натрия и серы, присутствующих в топливе и газовом потоке. В дальнейшем, в конце 60-х, выработка на низкохромистых турбинных лопатках вертолет-нь№ двигателей во Вьетнаме возникала под воздействием воздушных потоков, содержащих брызги морской воды. Необходимость легирования, которое позволит подавить окисление и горячую коррозию, приобрела характер драматический. Рабочие температуры продолжали расти, и стало яснее, что изменения в сплавах, направленные на одновременное повышение стойкости против окисления и против горячей коррозии, нередко противодействуют упрочняющему влиянию легирования. Повысив содержание хрома и снизив содержание алюминия, понижали температуру растворения у'-фазы, и, следовательно, понижали прочность. Чтобы обеспечить необходимую защиту поверхности без существенного ухудшения механических свойств основного материала лопаток турбин авиадвигателей или промышленных турбин, инженеры обратились к поверхностному покрытию суперсплавов (см. гл.13). Со своей стороны это породило современный период улучшенного оксида алюминия т.е. тщательно сбалансированных покрывающих сплавов (на основе Ni, Fe, Со с добавлением Сг, А1 и других активных элементов), образующих чрезвычайно стойкую против окисления и/или коррозии защитную оболочку из легированного оксида алюминия. В соответствии с сегодняшней технологией защитные покрытия наносят практически на все несущие детали, изготовленные из суперсплавов и работающие в динамическом режиме при очень высоких температурах. Стоит заметить, однако, что монокристаллические (тип SX) сплавы, по природе своей лишенные границ зерен, и при отсутствии покрытия нередко проявляют новый, ранее неизвестный и необычайно высокий уровень поверхностной стойкости. В настоящее время еще один аспект возникает на фоне применения теплозащитных покрытий. Они представляют собой толстые оксидные слои (например, ZrOj, стабилизированный Y2O3). Они способны уменьшить тепловой поток на поверхность сплава и тем самым обеспечить снижение ее температуры. В результате интенсифицируется воздушное охлаждение сплава, повышая его долговечность и надежность. Теплозащитные покрытия используют главным образом для камер сго- рания, но предполагаемое их применение для зашиты сопла и лопаток представляется еще более перспективным. Подводя итог, можно сказать, что поверхностная защита суперсплавов от окисления и коррозии в газовом потоке оказывается не менее полезной, чем разработка сплавов повышенной прочности. В самом деле, комбинацию сплавов покрытие-подложка , уже много лет применяемую при эксплуатации суперсплавов, можно с полным правом называть первой подлинно композитной частью горячей ступени турбин. Коррозионно-стойкие суперсплавы^. После публикации книги Суперсплавы в начале 1972 г. наибольшее развитие приобрело производство и применение свариваемых коррозионно-стойких суперсплавов для реакторов, химического оборудования и тому подобных устройств. Мокрые скруберы, оборудование для работы с кислотами, корпуса реакторов, сопла, мешалки, естественно, представляют широкий спектр коррозионных проблем. При проектировании заводов конструкторы, стремясь снизить конечную стоимость продукции, стали осознавать, насколько выгоднее использовать сравнительно безотказные и долговечные коррозионно-стойкие суперсплавы, вместо того чтобы мучиться с бесконечными ремонтами из-за применения более дешевых, но менее стойких нержавеющих сталей. По химическому составу коррозионно-стойкие суперсплавы - это системы на никелевой основе с 20 % Сг, значительным количеством Мо и/или W и незначительным - А1 и Ti, поскольку высокотемпературная прочность для этих сплавов - не первоочередное требование. Снижать содержание элементов, образующих у'-фазу, необходимо, чтобы облегчить сваривание плит, листов и различных турбинных деталей, изготовленных теми же высококачественными методами выплавки и горячей обработки давлением, что и детали из жаропрочных сплавов с высоким содержанием у'-фазы. Присутствие Мо и/или W дает некоторое твердорастворное упрочнение и значительно повышает стойкость против влажной коррозии в срезах более разнообразных, чем в присутствии одного только Сг. Примером промышленных сплавов такого рода являются Hasteloy В-2 (28% Мо), Hasteloy 1 Этот раздел подготовлен при поддержке со стороны В.К.Хагеля (W.C.Hagel) 38 С-276 (16%Мо), Hasteloy С-22 (13%Мо), Inconel (625 9%Мо) и Hasteloy G-30 (5 % Мо и 2,5 % W). Грубо, от 1/5 до 1/3 (по различным источникам) всех суперсплавов, производимых в США (22,5-36,0 тыс.т/г.), приходится сегодня на использование в качестве коррозионно-стойких материалов. Дальнейший активный рост потребности в металлах, продуктах химической и нефтехимической промышленности, производстве стекла, бумажной пульпы и средств для борьбы с загрязнением окружающей среды может вызвать увеличение рыночной доли этих сплавов до 50%. В прошедшее десятилетие производители коррозионно-стойких суперсплавов активно собирали сведения о фактах коррозии, пользуясь данными, как лабораторных, так и полевых испытаний. Выбор сплавов для конкретной цели в расчете на их максимальную эксплуатационную надежность лучше всего вести, установив прямые контакты с производственниками. Цель книги Суперсплавы II - рассмотрение суперсплавов при использовании их в высокотемпературных тепловых двигателях, особенно газотурбинных. Расширяющееся использование в качестве коррозионно-стойких материалов (с соответствующим целенаправленным изменением в химическом составе) при низких температурах представляет особую область и нуждается в самостоятельном развитии. Вероятно стоит со временем написать другую книгу, уделив в ней наибольшее внимание не жаропрочным, а коррозионно-стойким суперсплавам. 1.4. Развитие методов обработки В производстве суперсплавов развитие технологии обработки всегда занимало не менее важное место, чем разработка химического состава. Представляется, что технология обработки в своем развитии прошла через три этапа. Первоначально суперсплавы использовали только в деформированном состоянии (в виде листов, поковок) с последующей обработкой резанием. Позднее, ориентируясь на опыт дантистов, нашли, что для изготовления сложнопрофильных деталей горячей ступени очень эффективно литье по выплавляемым моделям. И в период 1940-1950-х гг. первым, возникшим на пути изготовления лопаток ротора или направляющих, был вопрос: Литьем или деформированием? Если деформируемый сплав получал превосходство применительно к той или иной детали в результате изменения конструкции и, возможно, химического состава, литейный сплав выступал как более прочный и экономически более приемлемый. В результате ситуация менялась на противоположную, и предпочтение отдавали литейному сплаву. Примерно в 1950 г. была внедрена вакуумная выплавка. Это знаменовало наступление второго главного этапа в развитии технологии обработки и привело к благотворным результатам в производстве и деформированных, и литых изделий. Вакуумная плавка удаляла нежелательные примеси-ахиллесову пяту в развитии суперсплавов в период 30-х и 40-х гг. Она позволила полнее и более точно регулировать содержание элементов, обусловливающих упрочнение за счет фазовых реакций, а также коррозионную стойкость. В результате улучшили химический состав и получили возможность отливать детали сложного профиля (рис. 1.12). За первые 30 лет истории суперсплавов вакуумная плавка, изобретенная Фалихом Н.Дармарой (Falih N.Darmara), явилась наиболее важным звеном в технологии их производства и, пожалуй, наиболее значительной разработкой в этой области. Процветание в развитии суперсплавов произошло в 50-х гг. и продолжалось в 60-х. Реализовав преимущества вакуумной плавки, обработка в своем развитии, казалось, обрела второе дыхание. В 60-е и 70-е гг. развитие новых процессов приобрело просто взрывной характер. В середине 70-х гг. наступил третий этап технологического прорыва. Разработку сплава он сместил с ведущей роли в общей задаче создания суперсплавов повышенной работоспособности. На рис. 1,13 изображен рог изобилия - результат прогресса в технологии обработки. Рис. 1.13 - попытка иллюстрировать главные направления деятельности, показать шаг за шагом это движение вперед. Два из них следует выделить особо. В 60-х гг. Фрэнк ФерСнидер {Frank VerSnyder) с коллегами из фирм Pratt and Whitney и TRW разработали технику направленной кристаллизации лопасти лопаток. Это технологическое нововведение послужило основой и стимулом для создания новых сплавов, предназначенных для направленной кристаллизации, в том числе в виде Рис.1.12. Лопатки современного авиадвигателя (слева) и современной промышленной газовой турбины (спрана), изготовленные методом литья по выплавляемым моделям  монокристаллов и направленно кристаллизующихся эвтектик. Будущее эвтектик пока неопределенно. Что же касается монокристаллов и направленно кристаллизующихся отливок, то сегодня они - непременная часть промышленной продукции из суперсплавов. Достоинства этих прочных, коррозионно-стойких сплавов, обладающих высоким сопротивлением усталости, в том числе термической, реализованы в материале турбин высокого давления. Материалы такого рода успешно используют во множестве разнообразных турбин. В то же самое время группа сотрудников во главе с Ан-дерсом внедрила на фирме DuPont метод дисперсного оксидного упрочнения. Реализуемое методами порошковой металлургии, оно характеризуется созданием очень мелкодисперсной структуры и возникновением сверхпластичности сплавов. В сочетании с высокой кратковременной прочностью механически легированные деформируемые сплавы, дисперсно упроч-  1950 1970 1980 Рис.1.13. Открытия и разработки [7] в области суперсплавов [ХС - сплавы, деформируемые вхолодную ( Krupp ); СЛ - сплавы для литья да выплавляемым моделям ( Haynes ); СВВ - суперсплавы вакуумной выплавки (SMC); СИЛ -сварка в инертной атмосфере (GE); ЗП - защитные покрытия ( Chromallog ); ТД - дисперсное упрочнение оксидными частицами - сплавы ТД-никель ( Dupont ); ППР - порошки, получаемые распылением; НК - лопатки с лопастью, изготовленные методом направленной кристаллизации (P&W); СЭП - суперсплавы, изготавливаемые методом электродуговой плавки ( Haynes ); ЛД - литые детали с полостями для воздушного охлаждения ( Wiggin ); ГИП - горячее изосга-тическое прессование ( Battelle ); ЛМЛ - лопатки с монокристаллической лопастью (P&W); ДСП - деформирование в режиме сверхпластичности (P&W); СМЯЛ-сплавы, получаемые методом механического легирования, содержащие У -фазу и дисперсноупрочненные оксидными частицами (INCO); ТЗП - теплозащитные покрытия (P&W); ПМ- диски турбин, изотавливаемые методами порошковой металлургии; ЛО - лазерная обработка (P&W); ППР- покрытия, нанесенные методом плазменного напыления; ЗО - защитная облицовка (GE); МБК- производство сплавов методом быстрой кристаллизации (P&W) НКЭС - направленная кристаллизация эвтектических сплавов (P&W и GE) MB-плавка методом Вадера (SMC); ВО - водяное охлаждение (GE), ТВД - изготовление турбин для вертолетных двигателей (диск с лопатками из единой заготовки); КМ - детали из композитных материалов] ненные оксидами могут сохранять приемлемую длительную прочность примерно до 0,9 Т^л. К сожалению, необходимость интенсивной обработки давлением (изделия из сплавов этого типа не могут быть получены литьем) несколько ограничивает их применение. Когда возникали проблемы из-за фазового охрупчивания, горячей коррозии и просто сильно ограниченной пластичности, их удавалось преодолеть посредством новых талантливых решений в области технологии обработки. Эти решения базировались на передовых знаниях о природе твердого тела, новых и новаторских средствах осушествле-ния обработки и проведения исследований. Добавим, что сложные, с многочисленными внутренними связями, процессы обработки состоят не только из ковки и литья , но включают и фильтрование расплавов, и управление тепло-отводом при производстве монокристаллов, и распыление при производстве порошков, и сверхбыстрое охлаждение для подавления структурообразования или, напротив, создания новых структур, и изотермическую ковку, позволяющую с чрезвычайной тщательностью управлять течением металлов. Однако качание маятника продолжается, фазы прогресса меняют одна другую, и очередная фаза новых методов обработки открывает возможности для новой фазы в развитии легирования. Но на этот раз подход к легированию явно более деликатен. Это, например, управление на тонком уровне элементами границ субзерен в монокристаллических сплавах. Конечно, все упомянутые процессы и методы обработки каким-либо образом взаимосвязаны. В единстве они образуют рациональную схему промышленного производства, позволяющую создавать из суперсплавов конструкции посредством свинчивания, сварки или других способов соединения и таким образом изготавливать авиадвигатель, газовую турбину, двигатель Стерлинга, узлы реакторов и другие устройства. Чтобы систематизировать картину в целом, на рис. 1.14 дана схема процесса производства и обработки суперсплавов. Таким образом, ясно, что спустя годы усовершенствований, в основном за счет модернизации легирования, наступило время, породившее поток новых процессов обработки, которые позволили создавать суперсплавы еще более высокого качества. Во взаимодействии друг с другом выигрывают и обработка, и легирование, однако середина 80-х гг. несомненно принадлежит веку обработки. Кчш'члилиишииис Основной легирующий злемснт (металл) MviuiiJi-ticiKiii:]; лисатура Очищенный л1>м 9 Ни()чи 11;н11ый лом Спецн&льные малые добавки Расплавление осноны сплава U<)3jtyiiiHii-HiijtyKiiH<)iiiiaH [[ланкц Вакууиио-нилукнионни)) планки Рсгулир<1вание Химическою счк-тава Очистка сплава <ti примесей и эагряэнший Вакуумпч-лугоноН мирснлав JjlvKI р(Н1и[иК1111ЫЙ ileputiJiaii Электронно-лучсной tiepciijiuu Исрснлах rii) Uiiaepy Рис.1.14. Схема производства и применения суперсплавов

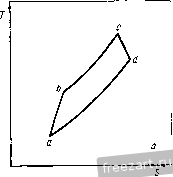

1 издание нерничного iiptMiyKia Продукции <ГфаГ)атмваюии1Х UfXOH KiiFieiiiiyH (iGpaGoi ка Fiaiii:i>iciiHH> II иИЛИЙ детали \ криминенно Процессы paiJiHRKH 1Л11ику ii.i lunjiyxi. и (мкуумиая L рЛ)м1 Ч-П1>МИ крип ;1лли1;1ЦИ 1 f Iluлyч^мИL liih4kph(.- jллич..kи Процесс ()Г)раГкТки давлением llpuku.Kd jkl-ipynHpi4iaiiiiL Порошковая металлургии Kjin.yiiHp4F ;iiiHi.. jKci р>дирчча11Н1-. Нр1ЧЧп11.1И^. и lui.-.MH4l4-K(iL llXL i.llliilHIL . 1.[([IMJIi.llltL ПрОН IHOJIIIHO ll<ipUIH.K<iHOI() MJH.-pHJJlJ Отливки, и'зютовленные iii> выплавляемым моцслнм Лиилки. лиски I ypflMH. ричлииныс Kimti рук1иинь [pi><tlHilH ЛщГЛКИ. O&UIJ. К1Я11.!руК11ИИ,ДИиК1! Продукция холодной оГкраГмктки KjMLpM lI ii\IMHH. Кру11и<фа1мериая нролукии (ifipafiiiTKH ЛмН1<еии1М Is I  Лвиадвиители и la-utBbie Турбины Гурбинньк' JioiraiKH UllHUJlllHrjJCiJLH. JIuMUIKH 11р МЫ111ле1И1ых урби. ClHIJiiHi.lt:(HdpUBJI H)IHHi.) .niaiKH. >>6()ji;i. lypGHimuu лиски, налы, tiGJ[Hili)itKa KUMfp ciiipanHH. р;1мы. ip> Си[рчт)Лы. эасл1.ики. GdHIU, yiUtOIIICilMH I мк1ц-1И ДЛИ lllllJIHHJ. iipHii.uuii.k- мехуничмы, i-.ti4i>itM4itn.to K,m.n\bt Другие виды льн1 атслей JliiHiyicJibCicpjiHFmi МКОС1И для окислительных гал1и 1ан<1икиллн а-1Пфикаиин углей исдинспин и Ж()Ика 1)р.1, ::гис|>1.[ с1 рл1ИН фНКСИриИЛИНЫМ IKUluM 1енЛ(и)Г>мсииики 1.5. Неудачные решения Прогресс в повышении механической надежности суперсплавов при высоких температурах в коррозионных атмосферах был поистине выдающимся. К сожалению, как это случается и с другими технологиями, этот прогресс не идет без отступлений и поражений. Выход из таких поражений - фундамент для нового прогресса. Несколько слов о неудачных решениях , частично упомянутых выше, дадут представление о дальнейших перспективах. В 40-х гг. обнаружили, что сплавы на кобальтовой основе (например, Vitallium) склонны к перенасыщению углеродом и, как следствие, к неуправляемому упрочнению (твердению) старением, сильно снижающему работоспособность [12]. Последствия такого рода предотвращали более точной дозировкой при легировании углеродом и карбидооб-разующими элементами, совершенствованием термической обработки. В результате впервые был создан удачный сплав (Х-40) для литья лопаток по выплавляемым моделям. Такие лопатки использованы в первом разработанном в США турбореактивном авиадвигателе. Аналогичные затруднения возникли в 60-х гг., когда содержание хрома в никелевых суперсплавах снижали, чтобы улучшить сопротивление ползучести, а вызывали снижение стойкости против окисления и горячей коррозии. Следствием было значительное снижение долговечности сплавов, применявшихся в различных промышленных газовых турбинах, а также авиадвигателях, предназначенных для работы в засоленной атмосфере. Проблему решили, улучшив соотношение хрома, алюминия и титана в совокупности с применением защитных покрытий. В 50-е гг. разработка сплавов шла настолько интенсивно и под таким давлением, что привела к перенасыщению никелевых сплавов упрочняющими легирующими элементами. Последствия выразились во внезапных неудачах в виде пластинчатых выделений вредных фаз. Эти твердые пластинки сг-и jLi-фаз вызывали преждевременное растрескивание сплава и снижали его надежность в условиях ползучести (длительную прочность). Проблему решили, применив на этот раз управление фазовым составом с использованием компьютерной программы ФАКОМП (РНАСОМР). Можно полагать, что ФАКОМП- первое непосредственное применение электронной теории 1 твердого тела в науке о сплавах с привлечением компьютер-ных методов анализа фазового состава. Описание природы 1ртих фаз, обладающих повышенной твердостью, и способов управления ими дано в гл. 8. 1 Неудачи с кобальтовыми сплавами, возникшие в 50-х гг., заставили обратиться к сплавам на основе никеля. Мир немедленно забыл пройденный урок, и то же самое случилось в конце 70-х гг., когда коммунистическое вторжение в Конго стало началом серии событий, порожденных скорее низкой культурой производства, плохого обслуживания и коррупции, нежели пилотажем, - выполнением мертвых петель. Расходы потребовались невероятные. Автор этой главы подсчитал, что в 1979-1980 гг. только в США промышленники платили вознаграждения в полмиллиарда долларов в год за кобальт. Одновременно возник дефицит других элемейтов, в частности, Та и Мо, цена которых соответственно возросла. По-видимому сегодня уделяют должное внимание снижению потребности в стратегически важных элементах, использованию лома и созданию необходимых правительственных запасов. Суперсплавы дважды были призваны обществом занять позицию главного жаропрочного конструкционного материала, дышащего воздухом . Впервые это произошло в 50-х гг. при неудачных попытках использовать тугоплавкие металлы. К сожалению, оказалось невозможным защитить сплавы на основе тугоплавких металлов от поверхностного воздействия среды, и надежда на их использование умерла. Во второй раз это происходит уже в наше время- за 25 лет успели многому научиться, затратив много сил на разработку керамических материалов для турбин и других устройств, нуждающихся в деталях повышенной жаропрочности. На этом направлении действовали с невиданной активностью, но почти за 10 лет усилий так и не получили керамических материалов, пригодных для изготовления требуемых деталей. Недавние широкомасштабные испытания керамических материалов оказались неудачными, и предметом внимания стали керамические композиты . Значительно большего успеха ожидают от интерметалли-дов, вышедших из суперсплавов (NijAl, NiAl, Т1зА1, TiAl и др.). Сейчас исследуют их. Низкая плотность, высокий модуль упругости и хорошая противоокислительная стойкость / этих соединений очень привлекательны. Сдерживаюшим фактором является их хрупкость, однако время скажет свое слово. Итак, в технологии суперсплавов возникали тяжелые проблемы, которые, все-таки, всегда удавалось разрешит* посредством новых подходов к химическому составу и методам обработки. В свою очередь, это обеспечивало им еще более высокую работоспособность. Выводы: главные этапы На рис. 1.15 приведены факторы, сыгравшие решающую роль в развитии суперсплавов. Представления о поведении нержавеющих аустенитных сталей породили концепцию суперсплавов, которая получила толчок к дальнейшему развитию со стороны одновременно возникшей парадигмы реактивного двигателя. Несомнеюю, вакуумная плавка, внедренная Дамарой и конце 40-х гг., явилась металлургическим рычагом для новых разработок в области химического состава суперсплавов, поскольку открыла новые горизонты для получения чистых сплавов и реализации роли легирующих элементов. В настоящее время за этим шагом, конечно, последовало опережающее развитие технологии обработки. Процессы обработки Легирование Вакудмная выплабка Реактивный двигатель □ /концепция Di о то Г950 1960 1970 1980 Рис.1.15. Главные этапы прогресса обработки на фоне развития суперсплавов Все сказанное приводит к единственно возможному иыводу: специалисты по исследованию, разработке и производству суперсплавов нашли и довели до современного высокого уровня сплавы, наиболее сложные и применимые при температурах, наиболее близких к температуре плавления. Суперсплавы были единственным в своем роде и незаменимым партнером для создателей механических конструкций одного из самых важных в мире порождений передовой гехнологии , - реактивных двигателей и газовых турбин. Глава 2. КОНСТРУКЦИЯ ГАЗОВОЙ ТУРБИНЫ И СУПЕРСПЛАВЫ Гарольд Е. Миллер и Уильям Л.Чемберс {Harold Е. Miller and William L. Chambers, Gas Turbine Division, General Electric Company, Schenectady, New York) Развитие суперсплавов - отклик на потребность в материалах, обладающих необходимым сопротивлением ползучести и усталости при высоких температурах. В истории техники эта потребность была наиболее острой при создании реактивных авиадвигателей и прочих видов газовых турбин, хотя материалы с подобными свойствами находят применение и в теплообменниках мощных тепловых двигателей с другим термодинамическим циклом. В данной главе дано описание экономических выгод от перехода к более высоким температурам работы тепловых двигателей. Показано, что реализация этих выгод через повышение к.п.д. становится возможной, благодаря применению суперсплавов, хотя последние и отличаются более высокой стоимостью. Описание жаропрочных деталей реактивных авиадвигателей и промышленных газовых турбин дано совместно с описанием разнообразных отказов (разрушения) и необходимыми сведениями о материалах, позволяющими рассчитывать долговечность деталей. 2.1. Тепловые двигатели. Обоснование к развитию суперсплавов Многие тепловые двигатели из числа активно применяемых в наши дни относятся к числу циклических в связи с циклическим изменением запаса энергии (например, циклы Отто или Дизеля). Циклы Рэнкина {Rankin, для паровой турбины) и Брайтона {Bryton, для газовой турбины) и их различные варианты характеризуются постоянным тепловым потоком. Циклы Отто, Дизеля и Брайтона суть циклы внутреннего сгорания, при которых топливо сжигается в рабочем потоке, и поэтому наивысшая температура цикла достигается не посредством теплопереноса. Однако она зависит от свойств материала деталей, контактирующих с горячим потоком. В газовой турбине, где используется цикл .Брайтона, камера сгорания и детали турбины контактируют с постоянно горячим рабочим потоком, тогда как в циклах Отто и Дизеля поток попеременно то горячий, то холодный. Следовательно, в циклах Отто и Дизеля пиковая температура может быть стехиометрической, а газовая турбина может приближаться к стехиометрическим температурам лишь настолько, насколько позволяют свойства использованных в ней материалов. В данной главе внимание сосредоточено на работе газовой турбины. в истории развития газовых турбин, когда стремились либо к высокому к.п.д., либо к высокой полезной мощности при данных размерах установки, конструкторы постоянно переходили ко все более высоким рабочим температурам. В этом главная причина разработки и применения суперсплавов, их постоянного соверщенствования. На рис. 2.1 и 2.2 представлены блок-схемы выработки энергии газовой турбиной для обычного механического привода и в системе реактивного двигателя. Схемы включают следующие станции (режимы): на входе (а), на выходе из компрессора (Ь), на входе турбины (с), на выходе турбины (d), на выходе сопла реактивного двигателя (d). г 2 -, 3 - 4 Рис.2.1. Блок-схема промышленной газовой турбинной установки: 1 - компрессор; 2 - камера сгорания; 3 - турбина; 4 - приводимое устройство Рис.2.2. Блок-схема реактивного авиадвигателя: 1 - компрессор; 2 - камера сгорания; 3 - турбина; 4 - реактивное сопло Термодинамически приведенные схемы различны в том, что у реактивного двигателя, во-первых не вся выделяемая энергия трансформируется в работу на валу турбины (лищь часть ее, необходимая для привода компрессора и других вспомогательных систем) и, во-вторых, оставшаяся часть энергии расходуется на обеспечение тяги за счет ускорения рабочего потока, проходящего через выходное сопло. Диаграммы температура- энтропия для этих двух систем представлены на рис. 2.3. Линия аЪ характеризует процесс компрессии. При его 100%-ной эффективности линия аЬ была бы вертикальной (энтропия неизменна). Линия Ъс характеризует процесс сгорания топлива, при котором в энергию цикла добавляется его тепловая компонента и который протекает при постоянном давлении. Линии cd и cd характеризуют расширение

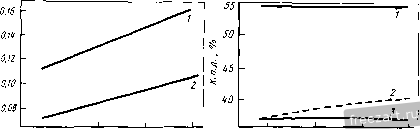

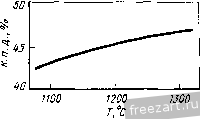

Рис.2.3. Температурно-энтропийные диаграммы для брайтоновского цикла: а - промышленная газовая турбина; б - реактивный авиадвигатель рабочего потока и извлечение энергии, причем линия cd относится к работе собственно турбины. Как и в случае с компрессором, вертикальная линия отражала бы 100%-ную эффективность этой стадии цикла. Отрезок dd относится к работе авиадвигателя и характеризует энергию, выделяемую в зоне сопла и преобразуемую в тяговое усилие. Линии da и dа характеризуют процесс охлаждения, протекающий при постоянном давлении. Заметим, что линии нагрева и охлаждения расходятся на большие расстояния в точках более высокой относительной энтропии. Следовательно, разница в температурах точек с и d или d оказывается выше для цикла, который ничем не отличается от остальных, кроме более высокой температуры в точке с. Для процесса, протекающего при неизменном давлении, энтальпия (энергия, которую можно преобразовать в полезную работу), непосредственно зависит от температуры. Это значит, что разница в энтальпии в точках end (для турбин с ведущим валом- d) возрастает с ростом температуры в точке с. Другими словами, чем больше вправо смещена линия cd, тем большее количество энергии получает турбина (и сопло реактивного двигателя); чем выше температура в точке с, тем большее количество работы совершит газовая турбина на единицу массы потока и в единицу времени его прохождения (эту характеристику называют удельной мощностью). Чтобы усилить тягу без увеличения веса или размеров реактивного двигателя, необходимо постоянно повышать температуру на входе турбины. Соотношение между мощностью и температурой на входе турбины представлено на рис. 2.4. Тепловой к.п.д. также связан с температурой на входе турбины, хотя и не так непосредственно, как ее удельная мощность. Действительно, пренебрегая тем, что к.п.д. каждой стадии меньше 100%, и принимая, что в работе участвует идеальный газ данной удельной теплоемкости, получим, что тепловой к.п.д. газовой турбины с простым циклом зависит только от соотнощения давлений. На самом деле подобный вывод лишь приблизительно отражает истинное положение, и тепловой к.п.д. зависит, хотя и слабо, от температуры на входе турбины. Преимущество в тепловом к.п.д.. к,кВт-ч/кг  1300 т,°с Рис.2.4. Зависимость полезной работы А за цикл от температуры на входе одноступенчатой турбины. Условия работы: температура окружающей среды 15 °С; перепад давлений (компрессия) 16; интенсивность охлаждения возрастает с увеличением температуры на входе турбины: 1 - идеализированный режим, охлаждение отсутствует, вклад в к.п.д. 100 %; 2 - реальные условия, охлаждение турбины действует, к.п.д. компрессора 88%, к.п.д. турбины 90% Рис.2.5. Зависимость к.п.д. цикла от температуры на входе одноступенчатой турбины. Условия работы: температура окружающей среды 15 оС; перепад давления 16. Соответствующие режимы охлаждения указаны на кривых: 1 - идеализированный режим, охлаждение отсутствует, вклад в к.п.д. 100 %; 2 - реальные условия, охлаждение турбины действует, к.п.д. компрессора 88 %; к.п.д. турбины 90 %; интенсивность охлаждения постоянна; 3 - интенсивность охлаждения возрастает с ростом температуры даваемое повышением температуры на входе турбины, можно почувствовать, если учесть связь изменения энтропии в процессе сжатия и расширения с формой диаграммы цикла -взаимным удалением линий аЪ и cd. Рис. 2.5 иллюстрирует увеличение теплового к.п.д. (при данном наборе его сос-52 тавляющих и других параметров цикла) за счет увеличения температуры на входе турбины. Комбинированные циклы Более мощное влияние температуры входа турбины на тепловой к.п.д. можно наблюдать, если брайтоновский цикл скомбинирован с другими циклами (например, Рэнкина), превращающими тепло точки d в дополнительную полезную работу. Главная газовая турбина не в состоянии превратить энергию этого сравнительно горячего воздуха в работу, поскольку не остается перепада давлений, необходимого для привода дополнительных ступеней турбины. Горячие выхлопные газы можно использовать в нагревателях отработанного пара, который, расширяясь, в свою очередь проходит через паровые турбины в соответствии с циклом Рэнкина. Последний является добавочным и становится завершением цикла основного - брайтоновского. Влияние добавочного цикла на основной ограничивается небольшим ростом обратного давления, что очень мало изменяет к.п.д., мощность и температуру выхода. Рост температуры в точке с приводит к ее росту в точке d, что в худшем случае не изменяет к.п.д. основного цикла. Повышение температуры в точке d можно использовать для дополнительной работы, подключив бойлер и паровую турбину. При комбинированном цикле выигрыш в тепловом к.п.д. за счет повышения температуры на входе газовой турбины может быть очень существенным (рис. 2.6). Рис.2.6. Зависимость к.п.д. цикла Брайтона-Рэнкина от температуры на входе турбины. Условия работы: температура окружающей среды 15 °С; перепад давления 16; К.П.Д. компрессора 88%; к.п.д. турбины 90 %; интенсивность охлаждения возрастает с ростом температуры  Факторы, позволяющие повысить температуру Применение суперсплавов расширяется, несмотря на высокие цены. Причина- в значительном экономическом выигрыше, который возможен из-за малости зоны наиболее высоких тем- 1 2 3 4 5 ... 19 |

|

|