|

|

|

Навигация

|

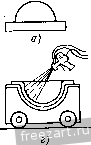

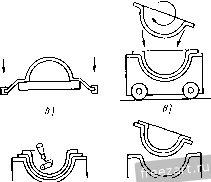

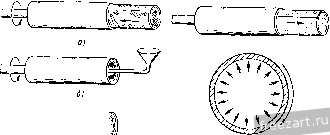

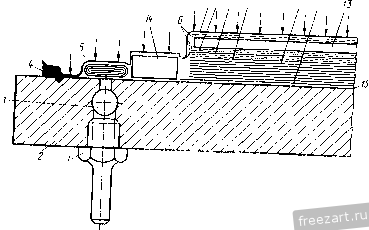

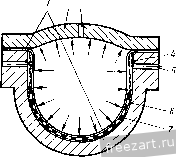

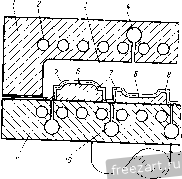

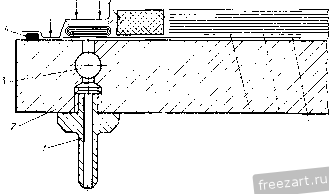

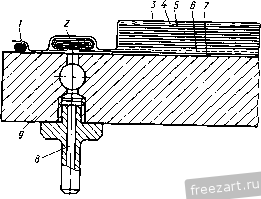

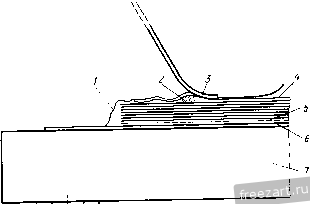

Главная » Мануалы Рис. 13.10. Трехкоординатный роботизированный автомат для напыления: ; - привод продольного перемещения; 2 - форма; 3 - распылительное сопло; 4 - поворотная головка; 5 - подача стеклополокиа; 6 - привод вертикального перемешеиня-7 - привод поперечного перемещения; S- кабель; 9- подача смолы; 10 - ленточные программоноснтелн таж сердечников производится автоматически. Затем весь агрегат соединяется с вакуумной камерой, герметизируется вместе с формой, и воздух отсасывается, в результате чего материал уплотняется и обеспечивается плотное обжимание сердечника поверхностными слоями. Наличие вакуумной камеры почти полностью исключает выделение стирола при проведении процесса. 13.7.1. Жесткие формуемые термопласты (модифицированные акриловые смолы) Метод формования жестких термопластов заключается в том, что листовой материал нагревается до размягчения (р.чс. 13.11); затем формуется под вакуумом или давлением или подвергается вакуумному формованию с предварительной механической вытяжкой в соответствующей форме, после чего охлаждается и затвердевает. Полученные листы заданной конфигурации помещают затем в зажимные приспособления, напыляют на них рубленое волокно и смолу и уплотняют обратную сторону этих листов. Для этих целей применяют специальную композицию смолы, которая обладает адгезией к полиакрилатному листу, благодаря чему после отверждения лист и армированная волокном смола образуют единый материал. Таким образом формируется прочный слоистый пластик, в котором термопластичный лист, или кожица , образует поверхность детали и выполняет роль наружного слоя и (или) лакокрасочного покрытия. 76   к5)-(o>J к5)-(Р)1 Рис. 13.11. Схема процесса формования кожуха с покрытием: а - нагрев полнакрнлаткого листа; б - форма для вакуумного формования; в - нз-влеченне формы, переворачивание и установка ее в зажимы-, г - напыление на полн-акрнлатный лист; д - прикатка н отверждение; е - извлечение изделия н обрезка кромок Метод формования жестких термопластов очень широко распространен и применяется, главным образом, для получения комплектов ванна-душ , раковин, стульчиков, небольших лодок, верхней части транспортеров для перевозки автомоб.члей, переходов товарных вагонов, наружных эмблем и многих других изделий, которые должны обладать водостойкостью и стойкостью к действию солнечного света. Среди термопластов наибольшее применение находят листы из полиметилметакрилата ( плексигласа , перспекса , сведкаста и других) и некоторых специальных марок полимеров, которые обладают адгезией к стирольной составляющей полиэфирных смол, таких как поливинилхлорид (ПВХ) и поликарбонат ( лексан ). Основная причина того, что переработчики пластмасс прилагают большие усилия для получения термоформоваиной кожицы на изделиях из стеклопластиков, заключается в трудности контролирования процесса образования полиэфирного наружного смоляного слоя при формовании напылением. Если оператор не имеет достаточной квалификации, меры по преодолению трудностей при образовании гелькоата могут вызвать увеличение стоимости изделия, не пропорциональное стоимости материала и продолжительности процесса нанесения покрытия. Например, при получении комплекта ванны с душем, имеющего наружный смоляной слой, процесс можно считать полностью завершенным, а материал отвержденным только после того, как оператор, вынув изделие из формы, обнаружит дефекты и проведет необходимые значительные ремонтные работы по удалению пятен, морщин и микротрещин на гелькоате. С другой стороны, при получении идентичного изделия с использованием жесткого термопласта процесс преры-  Рис. 13.12. Схема центробежного литья: а - обертывание оправки; б - вращение; в -обертки с оправки отверждение; г - снятие отвержденной вается на стадии формования заготовки из листа и лишь после ее осмотра и качественного признания производится напыление стеклопластика. Описанный процесс в несколько измененном виде используется для формования химически стойких емкостей для фтористоводородной кислоты и других коррозионных химических веществ. Он заключается в том, что листы из поливинилхлорида, полипропилена или таких фторполимеров, как поливинилфторид и поли-винилиденфторид ( тедлар ), в нагретом состоянии соединяют с субстатом или подложкой из стеклоткани. На ткань напылением или ручной укладкой наносят полиэфирную или эпоксидную смолу, армированную стекловолокном. При промышленном производстве химически стойкий наружный слой формуют на оправке, края сваривают, проводят отверждение по заданному режиму и после снятия с оправки швы между панелями, включая наружный слой, сваривают изнутри. Контроль качества каждого шва выполняется методом высоковольтного искрового разряда {провода к каждому сварному шву подсоединяют еще на стадии изготовления наружного слоя). Любая пустота будет причиной искрового разряда, что потребует повторной сварки и испытания. 13.7.2. Центробежное литье По этому способу (рис. 13.12) изделия из слоистых пластиков цилиндрической, конической или параболической формы отверждаются под действием центробежных сил, возникающих при вращении вокруг продольной оси. 14. ПРОЦЕССЫ ФОРМОВАНИЯ С ЭЛАСТИЧНОЙ ДИАФРАГМОЙ А. Слободзинский 14.1. Введение При формовании с эластичной диафрагмой (мембраной) получают композиционные материалы и клееные композиции, которые представляют собой армированную волокном органическую матрицу. Эти материалы должны соответствовать различным стандартам качества и критериям воспроизводимости. Диапазон применения композиционных материалов очень широк: от украшений и декоративных архитектурных панелей до высококачественных несущих конструкций сложной формы. Усовершенствование технологии и определение оптимальной конструкции изделия очень часто позволяет получать методом формования с эластичной диафрагмой такие композиты, которые по эксплуатационным характеристикам оказываются конкурентоспособными по сравнению с другими типами конструкционных материалов. Конструкция композ.чтов и возможность использования метода формования с эластичной диафрагмой (мембраной) взаимосвязаны и определяются как производственными задачами и необходимостью минимизировать заводскую себестоимость, так и требованиями к изделию в процессе эксплуатации. Перечень требований, удовлетворение которых распределяется между изготовителями и конструкторами изделия, состоит из следующих основных пунктов: воспроизводимость, доступность и наличие необходимых технологических свойств у рекомендуемых материалов; требования к оборудованию и оснастке; обеспечение устройствами для монтажа, осмотра и контроля качества изделий. Наиболее существенным из введенных к настоящему времени усовершенствований процесса формования с эластичной диафрагмой является создание унифицированной единичной конструкции на основе волокнонаполненных композиционных материалов (ВКМ). 14.1.1. Методы формования с эластичной диафрагмой К этим методам относятся вакуумное формование (рис. 14.1), формование под давлением (рис. 14.2 и 14.3) и автоклавное формование (рис. 14.4). Диафрагмы, т. е. тонкие эластичные мембраны  Йус™о?в%Гием:*°° *P ° - вертикальным тнляцнонными отверстиями- 7 -- лнаАп г х У^ ое отверстие: 5 - слои с вей-вающне слои: Ю - разделетельная тЙнк г, РФоРнРованные слон; 9- впиты-13 - промежуточная пла:7Г- эластичная 1;еое?пп пластик; 12 - внешний слой; Я - атмосферное давление пластичная перегородка; IS - выбрасываемый слой;   кааны) *°Р ° эластичной диафрагмой под давлением (зажимы не по- 4 Z бХ оГвы??к^о'е отв%р?тГе-7 :*°Р = °Д и сжатого газа; 6 - композициои^ный Гте;?л?*ГзерХ^л\ Ге ы Гу = Г- вер*х!;я*пГ° f = ой диафрагмой под давлением в прессе: 4 - колек?ор д я%Тач сжа7ого'гГЛ ? = Р^ ая сжатым газом! 5 - форма; 7- Компоэнцно* й мя.,; Г з/Щ тный слой нз силоксанового каучук : .0 коллекторы для с°о\=Гс Г/м^, е-ой UJ 5 \\1 [    IB 15 /4 Рис. Н.4. Автоклавное формование с вертикальным выпускаемым отверстием (предусмотрена надежная защита диафрагмы от перфорирования под действием высокого давления в автоклаве Рав)- 1 - Канал для соединения с атмосферой нли вакуумом; 2 - плита формы: 3 - коллектор для отсоса воздуха нз формы; 4 - уплотнение диафрагмы; 5 - боковое выпускное отверстие; 6 - эластичная перегородка; 7, 8- слон с вентиляционными отверстиями; 9 - диафрагма; 10 - промежуточная плита; 11 - перфорированный слой; 12 - впитывающие слон; 13 - разделительная ткаиь; 14 - выбрасываемый слой; 15 - внешний слой; 16 - слоистый пластик ИЛИ формы из силоксанового каучука, отделяют стеклопластик от находящихся под давлением газов в процессе отверждения материала. Из герметичной полости, образующейся между стеклопластиком и диафрагмой, откачивают воздух, чтобы давление там было ниже, чем приложенное к диафрагме. Благодаря образующемуся перепаду давлений с разных сторон диафрагмы происходят придание изделию необходимой формы и уплотнение материала. Затвердевание наблюдается при соединении вместе отдельных слоев препрегов и подложек (если они имеются) стеклопластика. Уплотнение композиции происходит в результате устранения пустот и удаления избытка смолы. При отверждении изделий, получаемых формованием с эластичной диафрагмой, необходимо избегать образования пузырей в композите, а также тщательно контролировать давление, температуру и массовое соотношение между волокном и смолой. Уплотнение материала при вакуумном формовании с эластичной диафрагмой может быть достигнуто с использованием атмосферного давления путем вакуумирования слоев стеклопластика в процессе его отверждения. При формовании под давлением и автоклавном формовании сжатие композитов во время отверждения производ.чтся горячими газами. Вентиляционные отверстия, связанные с атмосферой или вакуумом, предназначены для вывода летучих побочных продуктов реакции и захваченного воздуха из отверждающегося стеклопластика. Из трех перечисленных выше методов формования с эластичной диафрагмой вакуумный способ менее других лимитируется размерами получаемого изделия. В некоторых случаях отверждение композитов при вакуумном формовании с эластичной диафрагмой происходит при комнатной температуре. Однако для улучшения свойств изделия отверждение, как правило, проводится при нагревании. При этом лучше всего использовать воздушные сушилки, но применяются также сушильные установки с инфракрасными нагревателями, а также конвекционные сушилки пассивного типа. Получили распространение и другие методы отверждения: индукционный, диэлектрический, токами сверхвысокой частоты, под действием ксеноновой вспышки, ультрафиолетового света, пучка электронов и гамма-излучения. Из методов отверждения под действием света наибольшее промышленное применение имеют ультрафиолетовое и ксеноновое излучение. Эти способы отверждения достаточно успешно используются для тонких несимметрично уложенных неокрашенных стеклопластиков, которые сильно деформируются при отверждении нагреванием. Технология отверждения диэлектрическим методом и токами сверхвысокой частоты в настоящее время продолжает развиваться. Отверждение пучком электронов, как было установлено, эффективно только для тонких пленок. Отверждение ускоренными частицами пока еще находится на стадии лабораторных разработок. Стоимость оснастки при вакуумном и автоклавном формовании с эластичной диафрагмой ниже, чем при формовании на матрице. Формы и плиты при этих методах не деформируются и не разрушаются под действием нагрузок, возникающих при отверждении материала, а также во время манипуляций, обусловленных технологическим процессом. Они не подвергаются и несбалансированным давлениям. Более высокая стоимость оборудования для автоклавного формования может компенсироваться его более широкими возможностями для формования изделий сложной формы. Стеклопластики, которые обычно требуют повторного склеивания, часто экономически целесообразно соотверждать в автоклавах, так как амортизационные расходы на дорогостоящее оборудование снижаются при одновременном отверждении сразу многих изделий. Методы формования с эластичной диафрагмой под давлением эффективны при получении как глубоких, так и мелких (неглубоких) изделий. К первым относятся обтекатели гидролокаторов (сонаров), обтекатели и кожухи антенн радиолокаторов. Во вторую группу входят архитектурные панели, филенки дверей,-обтекатели самолетов. Для изготовления глубоких изделий делают тяжелые формы. Каждую форму, предназначенную для конкретного изделия, конструируют таким образом, чтобы она выдерживала необходимые 82 при отверждении повышенные температуры и высокие давления. Иногда большие формы можно использовать в качестве автоклавов для изделий меньшего размера, получаемых формованием с эластичной диафрагмой. Неглубокие детали часто можно формовать в модифицированных прессах для прямого прессования. При этом в нижних плитах пресса устраивают воздушники и вакуумные магистрали. Верхние плиты пресса делают полыми для установки внутри них формы вместе с пресс-компаундом. Для повышения универсальности установки к ней часто подводят линию для нагретого сжатого газа. Над формой, установленной на нижних плитах пресса, помещают защитные слои из силоксанового каучука или обычные, работающие под давлением диафрагмы. После смыкания плит пресса образуются герметичные камеры, в которых создается давление при одновременном нагревании, т. е. воспроизводят условия формования, аналогичные автоклавным. В отличие от специализированных форм для формования с эластичной диафрагмой (под давлением), пресс-камерный метод используется для отверждения многих различных конструкций из слоистых пластиков. При формовании с эластичной диафрагмой в автоклаве и под давлением температура обычно составляет 177 °С, а давление 1380 кПа. В новых автоклавах, изготовленных по специальным требованиям, можно создавать более жесткие условия отверждения: температуру свыше 260 °С и давление более 3450 кПа. Все же размер большинства специальных автоклавов ограничен, что затрудняет их использование для некоторых изделий. Оборудование, предназначенное для эксплуатации при более высоких температурах и давлениях, сейчас модифицируют, с тем чтобы на нем можно было перерабатывать композиты на полиимидной смоле, из которых изготовляют наиболее теплостойкие конструкции. При повышенных температурах и давлениях значительно возрастает опасность загорания автоклавов. Она может быть сведена к минимуму при переработке огнестойких материалов, а также при использовании сжатых инертных газов. Меры по снижению пожарной опасности включают в себя применение диафрагм из силоксанового каучука, найлона или Тедлара . Перед началом отверждения все полости автоклава продувают. Когда термоотверждение заканчивается, автоклав и все, что в нем находится, охлаждают до 68 °С и лишь после этого снижают давление и открывают автоклав (или форму с эластичной диафрагмой). 14.1.2. Промышленные материалы для матриц В качестве полимерных матриц (связующих) для композиционных материалов используются как термопластичные, так и термореактивные смолы. Однако в настоящее время первые применяют в меньших количествах, чем вторые. Полисульфон - наи- более типичный термопласт для препрегов. Термореактивные смолы в виде лаков используются только при мокром формовании слоистых пластиков. Эти смолы, а также твердые реактопласты на 5-стадпи отверждения служат материалами для препрегов. Некоторые полиимидные препреги содержат мономерные реагенты, которые сополимеризуются на 5-стадии и отверждаются. Полисульфоновые препреги - это сухие жесткие материалы. Температура их формования выше 193 °С. Их подвергают формованию при повышенных температурах для того, чтобы добиться получения хорошо отформованных поверхностей. Иногда такие КМ формуют вручную с помощью подогретого распылителя. Часто слои материала по отдельности формуют с эластичной диафрагмой, а затем завершают процесс формования в автоклаве. После этого их укладывают стопкой на заранее отформованную поверхность и формуют с эластичной диафрагмой при температуре ~204 °С и давлении ~1380 кПа. Материал переходит в вязкоте-кучее состояние, и в результате образуется монолитный слоистый пластик. Применение термопластичных препрегов дает следующие преимущества: неограниченный срок годности при хранении; расплавление в течение нескольких минут в условиях равновесия; свойства при повышенных температурах практически не зависят от влажности. Открытым остается вопрос, имеют ли модифицированные каучуком эпоксидные смолы какие-нибудь преимущества перед термопластами в процессе их эксплуатации при высоких температурах после выдержки в очень влажной среде. Разрабатываемые в настоящее время модифицированные эпоксидные смолы сулят очень радужные перспективы в отношении высокотемпературных свойств после экспозиции в условиях высокой влажности. Кроме того, новые эпоксидные смолы способны очень хорошо перерабатываться. При мокром формовании слоистых пластиков и получении конструкций методом намотки волокном рекомендуется использовать лаковые типы эпоксидных, полиэфирных и фенольных смол без добавления инертных растворителей. Последнее связано с тем, что оастворители, улетучиваясь в процессе отверждения, увеличивают вероятность образования в КМ пустот. Можно все же применять разбавленные растворителем пропитывающие полимерные композиции, так как большинство инертных растворителей улетучивается, в то время как промышленные препреги продолжают находиться в Б-стадии, т. е. сохраняют необходимые технологические свойства и с ними еще можно легко обращаться. Если по условиям формования слоистых пластиков не допускается содержание растворителей в препрегах, то для пропитки волокна используют смолы в 5-стадии в виде горячего расплава. Поли-84 имидные смолы, содержащие незаполимеризовавшиеся мономерные вещества, применяются для пропитки армирующих материалов в жидком виде. Затем они частично полимер изуются на самом волокне, что обеспечивает получение препрега с необходимыми характеристиками. 14.1.3. Промышленные армирующие волокна Стеклянное, арамидное, углеродное и борное волокна описаны в первой книге этого справочника. Однако необходимо подчеркнуть, что большинство армирующих волокнистых материалов нуждается в поверхностной обработке для улучшения их адгезионного взаимодействия со специфическими типами смол. Требования изготовителей препрегов к составам, применяемым для обработки волокна, должны быть четко сформулированы в спецификациях, входящих в контракты на поставку. 14.2. Подготовка форм Температурные коэффициенты линейного расширения (а) материалов, обычно используемых для изготовления оснастки, и самих слоистых пластиков приведены в табл. 14.1. По значению этого коэффициента из металлов ближе всех к композитам стоит сталь. Она обладает и другими ценными свойствами: превосходной износостойкостью, способностью работать при повышенных температурах и хорошей теплопроводностью. Наиболее благоприятными для изготовления форм свойствами характеризуется керамика. Она имеет самый низкий коэффициент теплового расширения, а по теплостойкости почти не отличается от закаленной инструментальной стали. Однако при температурах 14.1. Температурные коэффициенты линейного расширения сплошных слоистых пластиков и материалов, применяемых для изготовления оснастки Материал а при 24 ... 204 С % Слоистые пластики, армированные волокном: арамидным или углеродным борным стеклянным Керамика, полученная шликерным литьем и обожженная Инструментальная сталь Железо, получаемое гальванопластикой Никель, получаемый гальванопластикой Стал истый чугун Термообработанный литой гипс Теплостойкая эпоксидная смола Алюминий 0,016-0,033 0,081-0,162 0,12 0,015 0,20 0,21 0,23 0,24 0,25 0,35 0,42 окружающей среды керамика хрупкая. Она должна быть защищена от повреждений, которые ей грозят в процессе обработки. Одним из способов защиты керамики является помещение ее в стальной кожух. Стальные формы с керамическими вставками и без них наиболее широко применяются в производстве высококачественных композиционных материалов. Благодаря низкому коэффициенту теплового расширения керамические вставки обеспечивают высокую точность укладки в форме компонентов слоистого пластика. Такие формы очень удобны для производства больших партий соотверждаемых конструкций, в которых клеевой шов отверждается одновременно со стеклопластиком. Однако такая оснастка дорогая, а объем производства изделий часто оказывается недостаточным для амортизации ее стоимости при конкурентоспособных ценах на выпускаемую продукцию. В этих условиях для изготовления форм желательно использовать менее дорогие материалы. Алюминиевые формы относятся к наименее дорогой оснастке, изготовляемой из литых и ковких металлов. Несмотря на то, что алюминий имеет лучшую теплопроводность, чем сталь, полученные из него формы менее долговечны и, кроме того, обладают слишком большим температурным линейным расширением. При работе с плитами плоской формы или небольшого размера температура отверждения обычно ограничивается 177 °С. Металлическая оснастка включает в себя также формы из сталистого чугуна ( Миханита ), корковые формы и гальваноформы, усиленные отлитой основой. Получаемые гальванопластикой никелевые формы, которые используются уже более 15 лет, в результате последних усовершенствований представляют собой плотную конструкцию без пор, с хорошо отполированной формующей и гладкой задней поверхностями. Стоимость таких форм снизилась, и разработаны методы изготовления форм со сложной конфигурацией. Фирма Груммэн эароспейс применяет никелевые формы, получаемые гальванопластикой, для формования деталей самолетов. Температурный коэффициент линейного расширения никеля того же порядка, что и у стеклопластиков. Для успешного применения форм из сталистого чугуна требуется, чтобы толщина всех стенок была почти одинаковой. При термообработке форм, конфигурация и поперечное сечение которых резко изменяются, литой металл может растрескаться или покоробиться. Теплопроводность сталистого чугуна сравнительно низка. В местах изменения толщины стенок формы температура на ее поверхности может колебаться в широких пределах. В результате затрудняется контроль процесса отверждения формуемого композита. Если допускается увеличение массы оснастки, а стадии нагрева и охлаждения поверхности, находящейся под эластичной диафрагмой, адекватны, то литая форма должна быть 86 достаточно массивной, чтобы обеспечить равномерность температуры по всей поверхности. Легкоплавкие сплавы, фазовые изменения которых происходят выше температур отверждения слоистых пластиков, обычно отливают в заранее подготовленные корковые формы или гальваноформы. Другие типы отлитой основы включают в себя теплопроводные пластмассы и различные деформирующиеся при нагревании совместимые материалы, в которых можно смонтировать нагревательные элементы и охлаждающие каналы. К совершенно иному типу оснастки относятся формы из слоистых пластиков, для изготовления которых обычно используются очень теплостойкие литые или ламинированные эпоксидные смолы. Модельные формы для изготовления оснастки из слоистых пластиков методом наслаивания листов также могут быть изготовлены из любого из описанных выше материалов. Для этой цели можно использовать модель изделия в натуральную величину или снятый с нее гипсовый слепок. Качество гипсовых слепков зависит от деформационной совместимости между гипсом и армирующими материалами и состояния отвержденной поверхности. При правильном проведении стадий отливки, схватывания и вызревания смеси Гидрокэл с водой в массовом соотношении 100 : 50 прочность на раздавливание материала достигает 24,1 ... 26,4 кПа. После схватывания гипс расширяется на 0,5 %, а подвергнутый термообработке rtpn 204 °С обратимо расширяется еще на 0,25 %. Формующие поверхности гипсовой формы затвердевают при пропитке лаками и выдержке при температуре выше предполагаемой температуры эксплуатации. Для получения лаков на растворителях обычно применяют новолачные эпоксидные смолы с температурой отверждения 204 °С. Оснастку из слоистых пластиков можно получать выкладкой слоев, причем волокно должно быть так ориентировано, чтобы оно наилучшим образом соответствовало расширению изделий, которые будут формовать. Обычно для этих целей применяют стеклянное или графитированное волокно. Наиболее выгодно армировать ткаными волокнистыми материалами. Техническое обслуживание форм должен проводить специализированный персонал, а их подготовку к формованию с эластичной диафрагмой - производственный персонал. Практика эксплуатации показала, что последний должен быть обеспечен мягкими инструментами и растворителями, которые не повреждают формующие поверхности. Для очистки поверхностей форм наиболее широко применяют метилэтилкетон. Если используемые инструменты и растворители не подходят для удаления загрязнений и чистки, то формы быстро выходят из строя и требуют дополнительного осмотра, ремонта или замены. Перед повторным использованием форм их необходимо протереть растворителем и покрыть антиадгезионной смазкой. 14.2.1, Антиадгезионные смазки В число антиадгезионных смазок, применяемых при формовании с эластичной диафрагмой, входят: пастообразный парафин восконосной пальмы; аэрозольные композиции, содержащие этот парафин; фторполимеры или силиконовые смолы; полимерные пленки и металлическая фольга. Как правило, антиадгезионные смазки, содержащие парафин и смолы, почти не загрязняют поверхности стеклопластиковых изделий и не затрудняют последующее их склеивание или нанесение покрытий. Иногда для снятия глянца поверхность изделий протирают растворителем или слегка шлифуют. В ряде случаев для защиты чистых поверхностей, подлежащих в дальнейшем склеиванию, используют специальные наружные слои. Полимерные пленки, металлическая фольга и напыленные металлические покрытия служат также в качестве антиадгезионных смазок, когда они составляют одно целое с отвержденным материалом. Как отполированные парафином поверхности, так и нанесенные напылением парафиновые покрытия являются превосходными антиадгезионными смазками для композитов, отверждающихся при температурах ниже 121 °С. Однако при более высоких температурах парафин вызывает разрушение и обесцвечивание слоистого пластика. В этих случаях для смазывания рекомендуется применять промышленные марки фторированных углеводородов. Сополимер тетрафторэтилена и гексафторпропилена, используемый в качестве антиадгезионной смазки, образует на поверхностях формы сплошную пленку. Условием эксплуатации такого покрытия является поддержание температуры отверждения не выше 177 °С: при более сильном нагреве оно разрушается. Фтор, являющийся вредным для здоровья, корродирующим, высокотоксич-ным^азом, выделяется из сополимера при температуре выше Политетрафторэтилен - стабильное полимерное вещество, которое часто вводят в состав антиадгезионных смазок, работающих при температурах выше 260 °С. Эти смазки содержат суспензии мелкораспыленного Тефлона в летучем диспергаторе. При попадании на поверхность форм такая смазка не образует сплошной пленки, но частички Тефлона обеспечивают превосходное сухое Смазывание, гарантирующее отделение от нее отвержденного изделия. Более того, частички, перешедшие на поверхность готового изделия, легко снимаются при протирании растворителем. Поскольку рынок предлагает большое количество промышленных антиадгезионных смазок, содержащих фторированные углеводороды, необходимо скрупулезно следовать всем рекомендациям производителя по их применению и ограничениям. Фирма Фрекоут выпускает антиадгезионную смазку на базе  силановой смолы (а не силиконовой), которая стабильна до 482 °С. В то же время некоторые силиконовые смазки могут использоваться только до 204 °С. Композиции этих смол адекватны при условии четкого соблюдения рекомендаций их изготовителей. Некоторые из них позволяют получать поверхности, которые можно окрапшвать или склеивать без дополнительного шлифования. При формовании с эластичной диафрагмой в качестве разделительного слоя часто применяют пленки из целлофана, ПВС, полиэтилена, полиэтилентерефталата Майлар и найлона. Использование снимающихся пленок при производстве обычно допускается только на поверхностях с одним изгибом или при формовании изделий плоской формы. Фторопластовую пленку Тедлар и металлическую фольгу часто ламинируют с соответствующим слоистым пластиком для защиты его от вредного воздействия окружающей среды или ультрафиолетового излучения (о влиянии окружающей среды - см. гл. 19). Металлическая фольга обеспечивает также защиту деталей самолетов от многих видов излучений и ударов молнии и часто используется в качестве декоративной или отражающей поверхности, для защиты от электромагнитного излучения и для обра-.зования электропроводных каналов. Если полимерные пленки и металлическую фольгу ламинируют со слоистым пластиком в процессе его отверждения, в форму сначала помещают пленку или фольгу. В форме часто делают вакуумные отверстия для обеспечения плотного прилегания к ее поверхностям тонких пленок, чтобы они не смещались при укладке слоев формуемого материала. Антиадгезионные смазки используют только для того, чтобы облегчить уход за формой и ее чистку. Вместо алюминиевой фольги на поверхность иногда наносят распылением алюминиевые покрытия. В этих случаях форму сначала покрывают антиадгезионной смазкой ПВС, а затем напыляют слой алюминия толщиной 0,13 мм. Слои композиционного материала укладывают непосредственно на напыленный металл. Иногда покрытие полируют, чтобы оно по внешнему виду соответствовало примыкающим деталям. Следует избегать применения силиконовых масел и смазок, так как эти вещества являются наиболее устойчивыми загрязнителями поверхности отформованных композиционных материалов. Они способствуют отслаиванию от КМ вторичных покрытий и слоев так же эффективно, как и отделению самого отвержденного изделия от формы. Силиконовые масла и смазки мигрируют, и никакими способами не удается их удалить. Они попадают в смоченные растворителем ткани и наждачную бумагу, и в результате вместо извлечения кремнийсодержащих веществ происходит их размазывание по поверхности. Загрязненные поверхности могут быть окрашены после их пескоструйной обработки не бывшим в употреблении абразивом. 14.3. Внешние слои и разделительные пленки или ткани Незагрязненные прилегающие друг к другу поверхности и склеенные поверхности должны воспроизводимо сохранять высокую прочность соединения. Для этой цели прилегающие друг к другу поверхности покрывают наружными слоями, которые защищают их в процессе последующих технологических операций до нанесения клея. Эти слои обычно удаляют непосредственно перед склеиванием или нанесением вторичных покрытий. Антиадгезионные (или разделительные) пленки и ткани выполняют много различных функций. Некоторые используются для разделения последовательных слоев препрегов. Другие служат подложками для подачи в форму предварительно нарезанных слоев препрега. Третьи применяются для прослаивания между слоистым пластиком и впитывающими слоями, предназначенными для абсорбирования избытка смолы из материала в процессе его отверждения при формировании с эластичной диафрагмой. Некоторые антнадгезионные пленки и ткани хоть и не оставляют загрязнений, но не могут использоваться в качестве внешних слоев, потому что не обладают адгезией к поверхности композиционного материала. С другой стороны, в качестве внешних слоев часто применяются неотделанные стеклоткани, несмотря на то, что после их снятия на поверхности слоистого пластика остается след масляно-крахмального аппарата. Однако перед проведением последующих операций или склеиванием остатки аппрета удаляют шлифованием или протиранием растворителем. Возможность склеивания подготовленных таким образом поверхностей должна быть проверена экспериментально. Внешние слои из суровых стеклотканей используются при получении некоторых архитектурных конструкций и украшений интерьера. После снятия этих слоев текстура экспонируемой поверхности дополняется отпечатками армирующих материалов или декоративных элементов. Наиболее широко применяемыми материалами для внешних слоев являются выпускаемые в промышленных масштабах отчищаемый при нагревании и промытый найлон, отчищаемая при нагревании легкая стеклоткань и подходящие полиэфирные разделительные ткани. Требования потребителей к текстуре поверхностей различных типов варьируются. Некоторые предпочитают более прочные ткани и допускают более грубое переплетение. Повторное шлифование для очистки фактуры - менее дорогая операция, чем снятие тонкотканых внеЩних слоев. Известны компании, которые используют ткани с таким тонким переплетением, что после их удаления не требуется дополнительной зачистки поверхности. В промышленности большей частью применяются внешние слои из тканей полотняного переплетения, которым трудно придать сложную по конфигурации или вогнутую 90 14.2. Материалы, применяемые при формовании с эластичиоб диафрагмой Внешние слои Милтекс - вычищенная щеткой при нагревании и подвергнутая усадке найлоновая ткань Милтекс 3921 - тонкотканый артикул Дакрон - разделительные ткани, выпускаемые изготовителями препрегов Стеклоткани: тонкие - с артикулами 2112, 2116 и 2120; с более грубым переплетением - тканые ровинги для декоративных архитектурных панелей Разделительные ткани Тефлон - покрытый грубым холстом материал из стекловолокна № 104 Дакрон Впитываюш,ие слои Мохбург - ткань Стеклоткани с артикулом 2120 или 7791 Стекломаты с развесом до 915 г/м', выпускаемые с интервалом 76 г/м' Пеллон - нетканая подкладочная ткань Целлюлоза Полиэфирные маты Перфорированные слои Тедлар с диаметром отверстий 0,5 мм и расстоянием между их центрами 13 ... 25 мм Найлои со сделанными вручную отверстиями диаметром 0,5 ... 0,08 мм при расстоянии между их центрами 13 ... 25 мм Тефлон - материал, покрытый грубым холстом из стекловолокна № 104 Слои, через которые проходят коллекторы Мохбург - ткань Стеклоткань с артикулом 7781 Уплотнение диафрагмы Уплотнительная лента из цинкового крона Диафрагма Кантон - используется при температурах до 316 °С Защитный слой из силоксанового каучука толщиной 3,2 мм Силоксановый каучук, армированный стекловолокном Найлон - используется при температурах до 179 °С Пленка из ПВС - используется при температурах до 121 °С форму. В стандарте MIL Y 1140 приведен перечень более приемлемых тканей с атласным переплетением из отчищаемого при нагреве стекловолокна. Предпочтение отдается более легким переплетениям с артикулами 120 и 2120. В табл. 14.2 приведены некоторые материалы, наиболее часто применяемые при формовании с эластичной диафрагмой. 14.4. Процесс формования с эластичной диафрагмой При формовании с эластичной диафрагмой под вакуумом диафрагма (мембрана) служит для отделения воздуха от ламината и  Рис. 14.5. Система с боковым выпускным отверстием: 1 - уплотненне диафрагмы; 2 - боковое выпускное отверстие; 3 диафрагма; 4 ~ перфорированный слой; 5 - слоистый пластик; 6 - внешний слой; 7 - выбрасываемый слой; Я - канал для соедвиення с атмосферой нлн вакуумом; Р - плита формы передачи на него атмосферного давления, необходимого для уплотнения материала в форме. При формовании под давлением диафрагмы используются также в качестве емкостей для сжатых газов во время отверждения. Если давление под диафрагмой соизмеримо с действием приложенного к ней давления сжатых газов, диафрагма остается инертной и уплотнения материала не происходит. Для создания пониженного давления под формуемым материалом предусмотрена система выпускных отверстий. До тех пор, пока давление под диафрагмой остается пониженным, сжатый газ сдавливает ее, а диафрагма, в свою очередь, давит на слои композиционного материала. Приложенное давление должно выполнить следующие функции: уплотнить последовательные слои материала; завершить пропитку волокна смолой; выдавить из пустот летучие побочные продукты реакции и увлеченный воздух; выдавить избыток смолы из слоев материала. В устройствах для формования деталей с эластичной диафрагмой предусматривается система выпускных отверстий. Они могут располагаться вертикально или сбоку. Принципиальное различие между этими двумя вариантами можно заметить, сравнивая рис. 14.5 с рис. 14.1 и 14.4. На рис. 14.5 показана последовательность укладки слоев при расположении выпускных отверстий сбоку. При этом рекомендуется следующая очередность проведения операций: 1.. Нанести иа поверхность формы антиадгезионную смазку. 2. На приготовленную поверхность положить выбрасываемый слой (как правило, это слой стеклоткани артикула 120, пропитанной смолой, которая совместима со смолой формуемого материала). 3. Скрепить внешний слой с выбрасываемым слоем. 4. Уложить слои композиционного материала в соответствии с направлениями, предусмотренными конструкцией изделия, и отполировать наружную поверхность внешнего слоя (рис. 14.6).  Рис. 14.6. Послойная укладка препрега: J разделительная пленка; 2 - воздушное включение; 3 - инструмент для полирования; 4 - пакет слоев материала; 5 - внешний слой; 6 - выбрасываемый слой; 7 - плита формы 5. Боковое выпускное отверстие расположить на расстоянии не менее 13 мм от наружного края пакета листов и соединить его с каналами вентиляционной системы. 6. Поверх слоев композиционного материала положить пористую разделительную ткань и подтянуть ее к боковому выпускному отверстию (разделительная Ткань должна быть такого размера, чтобы перекрыть зазор шириной 13 мм между пакетом листов и боковым выпускным отверстием, а ее выступающий край отрезают, так как ткань не должна переходить за выпускное отверстие). 7. Поставить уплотнительную прокладку (если диафрагма сделана не из самоуплотняющегося силоксанового каучука) на расстоянии 13 ... 25 мм от наружного края бокового выпускного отверстия. 8. Обратить особое внимание на уплотнение участка диафрагмы, закрывающего пакет листов, чтобы не было утечки. 9. Создать разрежение (вакуум) под диафрагмой, проверить систему на герметичность и все места утечки уплотнить. 10. Провести отверждение слоистого пластика. Описанная система неприменима при значительном вытекании смолы и обеспечивает только частичное удаление летучих. Изделия из слоистых пластиков, отвержденные в установке такого типа, обычно имеют скошенные кромки на расстоянии около 50 мм от края материала. Их, как правило, отрезают от отвержденной конструкции и иногда используют для проведения контрольных испытаний. На рис. 14.1 и 14.4 изображена схема укладки слоев при вертикальных системах выпускных отверстий. В этих конструкциях предусмотрен контроль вытекания смолы для поддержания заданной толщины слоев. Ниже приведена последовательность операций: 1) на поверхность формы наносят антиадгезионную смазку; 2) укладывают выбрасываемый слой и протягивают его таким образом, чтобы можно было скрепить с эластичной перегородкой; 3) тщательно укладывают внешний слой и крепят так, чтобы он не мешал креплению эластичной перегородки; 4) слои композиционного материала нумеруют, выкладывают и протирают наружную сторону внешнего слоя; 5) эластичную перегородку скрепляют с выбрасываемым слоем на расстоянии примерно 3,2 мм от края собранного пакета; 6) поверх перегородки и собранного пакета помещают разделительную ткань; 7) иа разделительную ткань укладывают заранее определенное количество впитывающих слоев и растягивают их только до краев собранного пакета (иногда нх прикатывают к разделительной ткани); 8) иа впитывающие слои кладут слой перфорированного материала Тедлар н растягивают его до эластичной перегородки (диаметр отверстий в материале Тедлар 0,75 мм, расстояние между их центрами 25 мм); 9) боковое выпускное отверстие соединяют с вентиляционными каналами; 10) поверх собранной конструкции укладывают два слоя сух(ж стеклоткани с артикулом 181 и растягивают их до боковых выпускных отверстий; 11) на полученный слоистый материал кладут промежуточные или изоли рующие плиты; необходимую защиту от резких увеличений темпера1уры обеспечивают стальные или алюминиевые переходные плиты толщиной 3,2 мм, назначение которых состоит в том, чтобы обеспечить одинаковую скорость нагрева и охлаждения по всему сечению формы и предотвратить локальную продувку смолы при герметизации; промежуточные плиты применяют также для того, чтобы получить изделие с гладкой, неволиистой поверхностью; 12) для защиты диафрагмы от образования перфораций промежуточные плиты покрывают двумя или более слоями сухой стеклоткани; 13) боковые выпускные отверстия герметизируют по всему периметру; 14) устанавливают и уплотняют диафрагму; 15) создают разрежение под диафрагмой и разглаживают, проверяют диафрагму на герметичность и уплотняют, чтобы не было утечки; 16) находящийся под диафрагмой многослойный материал готов для отверждения. В описанной системе удаления избытка связующего количество впитывающих слоев заранее рассчитывается, чтобы снизить содержание смолы до заданного уровня. На рис. 14.4 представлены все составляющие элементы, которые могут входить в систему любого типа. На рисунках приведены различия между вертикальной и боковой системами выпускных отверстий специально для лучшего понимания принципов формирования пакетов. Расхождения между отдельными вариантами одной и той же системы при этом не рассматриваются. Основная цель, которая преследуется при изменении конструкции системы - это добиться лучшего уплотнения материала изделия и максимально увеличить эффективность его применения. При этом целесообразно опять возвратиться к табл. 14.2, где приведен перечень и области применения материалов, используемых при переработке. 14.5. Многократно используемые поверхностные слои с вентиляционными отверстиями и диафрагмы из силоксанового каучука Промышленное производство композиционных материалов с использованием слоев с вентиляционными отверстиями диафрагм из полимерных пленок разового применения имеет ряд технико-экономических недостатков, к которым относятся: чрезмерная стоимость многократно повторяемых ручных операций и неэкономное использование перерабатываемых материалов; большая вероятность получения бракованных материалов из-за дефектов, вызываемых сморщиванием слоев с вентиляционными отверстиями, утечками или разрывом диафрагм, сделанных из тонких полимерных пленок; большая вероятность повреждения поверхности формы в результате многократных операций по ее очистке и установке; дополнительные расходы, снижающие конкурентоспособность слоистых пластиков в сравнении с конструкциями из других материалов. Слои с вентиляционными отверстиями одноразового использования представляют собой отдельные полотнища сухой ткани, которые растянуты и подогнаны под конфигурацию полуфабриката слоистого пластика. Выполнение этой операции связано не только с расходом материала, но и с большими затратами труда квалифицированного персонала. Восстановление слоев с вентиляционными отверстиями после отверждения отформованных с диафрагмой изделий обходится дороже, чем их замена. Периодические издержки на оплату рабочей силы и материалов разового использования могут быть сокращены путем комбинирования специально подготовленных слоев с вентиляционными отверстиями с соответствующим перфорированным слоем и объединения их в многократно используемый поверхностный слой с отверстиями ( чехол ). Операции по раздельной укладке слоев с вентиляционными отверстиями и перфорированных слоев могут быть заменены одной операцией - укладкой чехла . Полученные таким путем поверхностные слои пригодны для удаления газов как из клеевых соединений во время их отверждения, так и из слоистых пластиков. Внешнее различие между этими двумя областями применения поверхностных слоев с отверстиями состоит в том, что впитывающие слои обычно разделяют уложенные в пакет листы слоистого пластика (см. рис. 14.2 и 14.4) и редко используются при отверждении адгезионных соединений или соот-верждении получаемых в одну стадию слоистых конструкций. Диафрагмы одноразового использования и укладка в форму полимерных пленок и герметиков также являются причиной дополнительных затрат. Такие диафрагмы можно использовать только один раз, так как при сборке конструкции и термическом 1 2 3 4 5 6 7 ... 29 |

|

|