|

|

|

Навигация

|

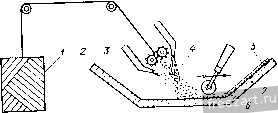

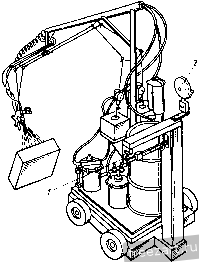

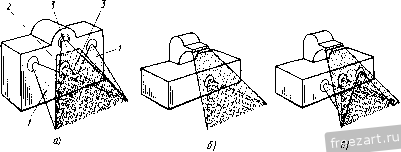

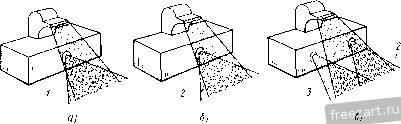

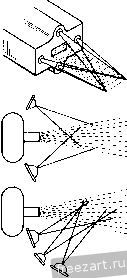

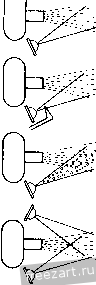

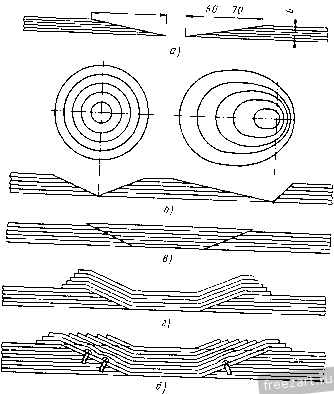

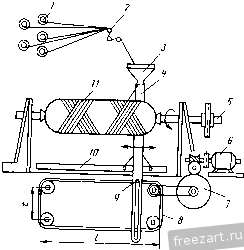

Главная » Мануалы 0,5 мм (в зависимости от интенсивности воздействия коррозионной среды) получают из С-стекла, дайнела или дакрона (содержание смолы 90 %). На обогащенный смолой поверхностный слой наносят два слоя стекломатов из /С-стекла (развесом 458 или 610 г/м^) и тщательно пропитывают коррозионно-стойкой смолой, получая материал, состоящий из 70 % стекла и 30 % смолы. На эти два слоя стекломатов последовательно укладывают слои матов, ткани или тканого ровинга до достижения необходимой толщины материала. Каждый слой пропитывают смолой и прикатывают для обеспечения полной пропитки волокон и вытеснения пузырьков воздуха. Надо принимать определенные меры для соблюдения постоянной толщины стеклопластика при незначительных изменениях соотношения между стеклом и смолой. Особое внимание следует уделять тому, чтобы площадь плохо смоченных (сухих) поверхностей была минимальной и, наоборот, не было бы чрезмерно обогащенных смолой участков. В стеклопластике должно быть как можно меньше воздушных пузырьков и вообще не должно быть посторонних включений. Поверхности должны быть равномерно гладкими, без каких бы то ни было трещин и покрыты наружным кроющим слоем смолы для защиты всех армирующих волокон. 13.5.5.2. Контроль коррозионно-стойких структур Визуальный осмотр является одним из наиболее простых и эффективных методов определения эксплуатационной надежности слоистого пластика. В некоторых случаях по внешнему виду нельзя судить о пригодности изделия. Однако существуют отдельные легко выделяемые дефекты, которые действительно влияют на эксплуатационные свойства. Визуальная идентификация таких дефектов в ряде случаев позволяет обойтись без некоторых сложных методов контроля (таких как испытания на растяжение и сжатие и определение содержания стекловолокна способом выжигания смолы) и предотвратить разрушение изделия при эксплуатации. Поместив источник света позади стенки или секции из неокрашенного стеклопластика, контролер может визуально судить об однородности материала и определить наличие пузырьков воздуха, не пропитанных смолой участков, внутренних трещин и других дефектов, вызывающих ослабление конструкции. Состояние поверхности - еще один фактор, определяющий качество стеклопластика. Гладкая точная поверхность является обычно признаком хорошего, равномерно отвержденного материала. Места выхода волокон на подвергающуюся коррозионному воздействию поверхность являются точками, где происходит разрушение защитного слоя композита, обеспечивающего коррозионную стойкость всей конструкции. Пряди выступающих волокон также свидетельствуют о вероятности отсутствия покровного слоя. Промышленные нормали часто предусматривают вырубку образца материала из готового изделия (от кромок, отверстий) для испытаний. По поперечному разрезу можно судить о глубине поверхностного слоя, форме и строении слоистого пластика. При этом сразу можно заметить наличие напряженных зон по расположению внутренних трещин. Изучение поперечного разреза позволяет также оценить качество соединения слоев, степень пропитки волокон, расположение покровного мата и толщину защитного обогащенного смолой слоя. Определение твердости по Барколу используется только для измерения относительной твердости образцов, полученных из одной и той же смолы. Результаты теряют смысл при сравнении различных типов смол, потому что каждый полиэфир имеет свою собственную характерную для него твердость. Если твердость по Барколу слоистого пластика ниже средних значений, определенных для хорошо отвержденных структур из той же смолы, имеющих такую же конструкцию, то сразу можно предположить, что материал отвержден не полностью, и, следовательно, имеет плохую коррозионную стойкость. 13.5.6. Нанесение покрытия напылением Измельченное стекловолокно и смола одновременно вводятся в открытую форму или на нее. Ровинг стекловолокна проходит через рубильное устройство и вдувается в поток смолы, который направляется в форму распылительной системой с наружным (случай 1) или внутренним (случай 2) смешением компонентов (рис. 13.3): 1) одна распылительная головка впрыскивает смолу, предварительно смешанную с катализатором, или только катализатор, в то время как вторая головка впрыскивает заранее полученную смесь смолы с ускорителем; 2) смола и катализатор подаются в смесительную камеру распылителя позади единственной распылительной головки. В обоих случаях полимерная композиция предварительно покрывает стекловолокно, и объединенный поток равномерно распыляется оператором в форме по заданной схеме. После введения в форму смеси смолы со стекловолокном образовавшийся слой прикатывают вручную для удаления воздуха. Рис. 13.3. Безвоздушная система напыления с двумя емкостями: / - ровинг; 2 - смола с катализатором; 3 - рубильное устройство; 4 - смола с ускорителем; 5 - уплотненный слой; 6 - валик; 7 - форма  уплотнения волокон и получения гладкой поверхности. Технология отверждения и обрезки кромок аналогична применяемой при формовании ручной укладкой. 13.5.6.1. Методы контроля процесса Гарантия хорошего качества продукции при формовании ручной укладкой и напылением достигается тщательным входным контролем и проверкой применяемых компонентов, контролированием всех стадий технологического процесса оператором, осмотром и испытанием готовых изделий. Поскольку метод напыления представляет собой фактически автоматизированный вариант метода формования ручной укладкой, к нему полностью относятся все рекомендации, касающиеся правильной и достаточной при-катки материалов, концентрации катализаторов, обрезки кромок и продолжительности отверждения. Так как качество готового продукта непосредственно связано и с квалификацией рабочих, необходимо использовать также дополнительные методы контроля. Состав композита и его толщина зависят от соотношения количеств стекловолокна и смолы. Следовательно, надлежащий контроль поступающего сырья является одновременно и способом контроля получаемой продукции. Калибровка распылителя - контроль времени напыления (если распылитель отрегулирован на определенное соотношение смола - стекловолокно, напыление материала в течение заданного времени будет определять общую производительность распылителя): 1. Напылять смолу (без катализатора) в течение 15 с в пластмассовый мешок. 2. Напылять стеклово.токно в течение 15 с в другой мешок. 3. Взвесить оба мешка, установить реле времени со звонком. Определение массы использованного стекловолокна (толщина слоя стекла является функцией его массы, приходящейся на единицу площади): 1. Положить кипу ровиига на весы. 2. Отвесить необходимое количество стекловолокна. Прямые методы измерения: 1. Напылить материал и измерить толщину. 2. Отвесить необходимое количество стекловолокна. 3. Выжечь смолу, чтобы определить состав покрытия. Контроль однородности: 1. Для того, чтобы оператор визуально мог определить, насколько гладким и однородным получилось покрытие, применяется красный индикатор. 2. Конфигурация (оператор определяет участок поверхности, на который напыляется материал). 3. Скорость работы распылителя и его расстояние до поверхности формы должны оставаться постоянными. 4. Настройка распылителя - регулирование соотношения потока рубленого стекловолокна и струи смолы. 13.5.7. Оборудование для напыления 13.5.7.1. Определения В состав установки для напыления (рис. 13.4) входят устройства для подачи смолы и катализатора по шлангам к распылителю, который диспергирует смолу, катализатор и рубленое волокно 58 (обычно стеклянное) на предварительно подготовленную поверхность, в результате чего формируется слоистый пластик. Оборудование состоит из следующих групп: насосы для смолы и (или) катализатора; нагнетательные баки для катализатора; нагнетательные баки для растворителей, применяемых при промывке; рубильное устройство для армирующего' материала; различные регуляторы подачи воздуха и измерительные приборы; стреловой кран и подвижная тележка или шасси; различные шланги для подачи материалов; распылительное устройство для диспергирования материалов.  Рис. 13.4. Установка для напыления ровинга и (или) смолы: ; - микровыключатель; 2 - звонок 13.5.7.2. Насосы Применяются только пневматические насосы с принудительной подачей жидкости, подача и давление в которых устанавливаются с помощью воздушного редуктора. Большинство насосов являются усовершенствованными вариантами автоматических нагнетателей пластичной смазки и отличаются от них наличием уплотнений из тефлона (тип фторопласта) и вайтона (сополимера перфторпропилена с винилиденфторидом), сальников и прокладок в узлах, через которые проходят все термореактивные жидкие смолы и растворители, а также деталей из легированных сталей, контактирующих с обычными катализаторами. Подача насосов зависит от размера выпускного отверстия распылителя. Большинство насосов для смол сконструировано таким образом, чтобы они проходили через наливное отверстие стандартной бочки емкостью 200 л. В последних же конструкциях насосов предусмотрен всасывающий шланг с удлиненным концом, который через наливное отверстие просто опускается в бочку со смолой, что позволяет жестко крепить насосы к стреле крана и подвижной тележке. Для подачи катализаторов применяются насосы двух типов: поршневые и перистальтические (пульсирующие), рассчитанные на обеспечение концентрации катализатора в интервале 0,75... 8 %. Поршневые насосы применяются двух типов: Венус и Бинкс . Насос типа Венус является обычным поршневым насосом, который непосредственно связан буферной штангой с валом насоса для подачи смолы. Каждый его ход сопровождается ходом насоса для катализатора, благодаря чему такая система обеспечивает очень точное соотношение катализатора и смолы. Насос типа Бинкс представляет собой сильфонный агрегат (т. е. работает как поршневой, но не дает утечки жидкости), который приводится в действие пневматическим двигателем. Количество поступаюш,его катализатора фиксируется расходомером и контролируется регулированием давления воздуха в двигателе. Последний работает по сигналу от пускового устройства на распылителе. Перистальтический насос типа Гласкрафт - это петлеобразный шланг, зажатый валиками, которые могут уменьшать его поперечное сечение, тем самым втягивая катализатор и обеспечивая его сравнительно плавное течение. Насос приводится в действие пневматическим насосом, причем конструкция остальных узлов системы такая же, как насоса типа Бинкс . Насосы типов Бинкс и Гласкрафт подают катализатор под давлением менее 0,5 МПа и втягивают его непосредственно из расходной емкости так же, как и насос типа Венус . Помимо сокращения времени транспортировки перекачивание катализатора прямо из тары, в которой его отгружает поставщик, сводит к минимуму опасность загрязнения и проливания. 13.5.7.3. Напорные баки для катализаторов В большинстве систем для напыления используются напорные баки для диспергирования катализаторов, представляющие собой наиболее дешевое и эффективное оборудование, подающее катализатор в сопло распылителя. Однако у этого метода есть два недостатка. 1. Находящийся под давлением катализатор может представлять опасность для рабочих. Проливание вещества при заполнении напорных баков увеличивает риск поражения кожи и глаз, а также возможность взрыва. Инструкции изготовителя по технике безопасности должны неукоснительно соблюдаться. 2. Трудно обеспечить точный контроль содержания катализатора в композиции. Если его количество отличается от заданного значения, может произойти переотверждение или недоотверждение материала. Между подачами насоса для смолы и напорного бака нет прямой взаимосвязи. 13.5.7.4. Напорные баки для растворителей Эти баки имеют очень простую конструкцию, обычно регулируются с помощью газового редуктора и подают растворитель в распылитель по шлангу. Промывные системы используются только в распылителях с внутренним смешением типа Венус , Гласкрафт , Поликрафт и т. п. 60 13.5.7.5. Рубильные машины Эти установки предназначены для приема стеклянного ровинга и рубки его на отрезки длиной 12 ... 50 мм. Машины обычно приводятся в действие небольшими пневматическими двигателями, скорость которых регулируется клапанами, а выходящий газ, как правило, подается в камеру рубильного устройства, способствуя тем самым продвижению рубленого ровинга к выходящему из сопла потоку смолы и катализатора. Рубильное устройство состоит из двух валов, один из которых (называемый прикатывающим) - резиновый или полиуретановый, а второй (называемый резательным) сделан из алюминия и имеет прорези для крепления коротких отрезков бритвенных лезвий типа Шик . Оба вала приводятся в движение пневматическим двигателем, а стекловолокно, попадая в зазор между ними, разрезается, после чего вдувается в поток смолы и вместе с ним попадает на поверхность формы. 13.5.7.6. Редукторы и измерительные приборы Так как все системы для напыления приводятся в действие воздухом, единственным способом варьирования их производительности является использование редукторов и измерительных приборов. Большинство редукторов, являющихся простыми серворегуля-торами, основано на протекании воздуха мимо игольчатого или подъемного клапана, который регулируется находящейся под действием пружины диафрагмой. До тех пор, пока детали прибора находятся в хорошем состоянии, регулирование давления воздуха (и подачи) осуществляется с большой точностью. Измерительные приборы контролируют давление воздуха на входе и выходе и обеспечивают правильный ход работы, но раз в год их необходимо сверять с эталонным прибором. 13.5.7.7. Стреловой кран и подвижная тележка Большинство систем являются съемными, причем тележка (шасси) имеет четыре колеса, из которых два управляемых. На ней установлены бак со смолой и стойка, к которой крепятся насосы, измерительные приборы, редукторы и подставки для емкостей с катализатором и ровницей. Стреловые краны различных изготовителей оборудования имеют разную конструкцию, но их объединяет общая функция - удерживать распылитель, чтобы уменьшить усталость оператора и при этом обеспечить максимальную свободу перемещения. Краны отличаются друг от друга общей длиной стрелы и сложностью конструкции. 13.5.7.8. Шланги Шланги являются очень важным элементом оборудования. Они должны выдерживать высокие давления и обладать стойкостью к агрессивным химическим веществам, включая термореак-  Рис. 13.5. Ргчповидности распылителей: а - с наружным смещением, типа 3 ( Джонсои ): 7 - катализатор; 2 - рубленое волокно; 3 - полиэфир: б, - с безвоздушным наружным смешением соответствеиио типа I (реактивный конус) в типа 2 (стекломат) тивные СМОЛЫ, растворители и катализаторы. Шланги должны выдерживать многократные скручивания и сдавливания и при этом обеспечивать транспортировку смол под давлением 3,4 ... 6.9 МПа. Большинство шлангов футеруют те()лоном, вайтоном или по-ливинилфторидом и защищают высокопрочной наружной оплеткой и стойкой к истиранию оболочкой. 13.5.7.9. Распылительные устройства Применяемые распылительные системы в основном аналогичны друг другу во всех отношениях, кроме конструкции самого распылителя. Существует множество разновидностей распылителя, наиболее типичными из которых являются следующие: с наружным смешением; с безвоздушным наружным смешением; с воздушным внутренним смешением; с безвоздушным внутренним смешением; система с двумя баками. Распылитель с наружным смешением (рис. 13.5, а) имеет четыре сопла (форсунки): два для смолы и два для распыляемого воздухом катализатора. Все сопла располагаются в углах квадрата с отверстием в середине, через которое вдувается рубленое стекловолокно. Оно обволакивается смолой и катализатором, благодаря чему очень малы потери. Рубильное устройство крепится к корпусу распылителя, и для регулировки потока стекловолокна нет другого способа, кроме изменения подачи воздуха в канал для его прохода перед распылителем. Распылитель не должен промываться растворителями, но переднюю стенку его корпуса надо отмывать от брызг смолы и катализатора по окончании длительной работы. Это особенно важно, если распылитель подносили очень близко к поверхности или напыление производили в углубления, откуда можно ожидать обратных ударов. Известно несколько вариантов распылителя, работающего по принципу безвоздушного наружного смешения (рис. 13.5, б и в). 62  Рис. 13.6. Различные варианты оборудования для напыления: о - с внутренним смешением и воздушным распылением (типа Гласкрафт ); б - с безвоздушным внутренним смешением (типа Венус ); в - с наружным смешением и двумя потоками материала (типа Венус и Биикс ); 1 - 3 - смесь смолы соответственно с катализатором н воздухом; с катализатором; с ускорителем Катализатор поступает в сопло из нагнетательного бака, и его поток дозируется под давлением, достаточным для распыления катализатора без помощи воздуха. Разработаны различные схемы расположения сопла для катализатора относительно сопла для смолы. В одном варианте сопло для катализатора располагается посредине между двумя соплами для смолы, выходящей из них под таким углом, чтобы поток катализатора сливался с потоками смолы на расстоянии 150 мм от распылителя. Во всех таких распылителях с одним или двумя соплами для смолы рубильное устройство монтируется на верхней части распылителя, и поток стекла попадает в точку слияния смолы с катализатором с точностью, зависящей от правильности настройки рубильного устройства. Системы с безвоздушным наружным смешением не нуждаются в промывке растворителем, но сопла необходимо промывать по окончании всей работы и в конце каждого рабочего дня. Распылители с воздушным внутренним смешением (рис. 13.6, а) типа Гласкрафт используются сейчас наиболее часто. Смешение воздуха, катализатора и смолы происходит во внутренней камере перед впрыском смолы в форму. Рубленое волокно вдувается в верхнюю часть смесительного вентилятора, причем потери некоторого количества волокна неизбежны. Воздух, смешанный с катализатором и смолой, может образовывать поры в слоистом пластике, и при использовании таких распылителей трудно получить хорошие покрытия в глубоких выемках и гнездах формы вследствие отскоков и потери скорости рубленых волокон при срыве потока. Более того, в первых конструкциях смесь воздуха с катализатором подавалась в распылители из карбюратора напорного бака для катализатора. Когда такой распылитель вновь запускали в работу после непродолжительного перерыва, частички катализатора, осевшие в нижних участках шланга, могли вдуваться через распылитель в первые порции материала. В результате из-за превышения концентрации катализатора могли появляться точки, где реакция шла слишком быстро, что приводило к появлению брака. Поэтому такие распылители надо было очи-   Рис. 13.7. Варианты компоновки распылителей щать от остатков катализатора перед пуском в работу, а эта процедура не только вызывала потерю большого количества дорогих катализаторов, но и вообще была опасной. В более поздних конструкциях карбюратор стали устанавливать на распылитель, благодаря чему эта проблема отпала. В таких распылителях должен быть клапан для подачи растворителя, которым отмывают камеру внутреннего смешения от смолы и катализатора. Несмотря на эту меру, в конце каждого рабочего дня рекомендуется вынимать сопло и внутренний перемешивающий элемент и промывать камеру растворителем. В распылителе с безвоздушным внутренним смешением (рис. 13.6, б) (типа Венус ) находящиеся под давлением катализатор и смола подаются во внутреннюю смесительную камеру, а затем поступают в сопло под большим давлением 05,5 МПа). Для чистки смесительной камеры после каждого цикла напыления имеется клапан, через который подается растворитель. Рекомендуется в конце рабочего дня вынимать внутренний перемешивающий элемент и сопло и повторно промывать камеру. Особенностью такого распылителя с безвоздушным внутренним смешением по сравнению с распылителями других типов является то, что в нем может быть статическая мешалка (типа Кеникс ) для накачивания смеси материала в закрытую форму под давлением (литьевое прессование смолы). Такой распылитель используется также для переработки фурановых смол с 8 %-ныы1 64 кислотным катализатором и химически стойких полиэфирных смол яа основе бисфенола А с жидкой перекисью бензоила в качестве катализатора. Этот распылитель может быть оборудован клапанами с пневматическим или масляным приводом. Выпускаются распылители большого размера для массового производства изделий. Рубильное устройство монтируется на верхней части распылителя и подает рубленое стекловолокно на вентилятор для смолы и катализатора, что приводит, однако, к небольшим потерям волокна. Смесительная головка представляет собой блок IU коррозионно-стойкой стали, благодаря чему ее можно восстанавливать выжиганием при закупорке отвержденной смолой. Другие распылители с внутренним смешением имеют алюминиевые детали, поэтому их нельзя восстанавливать выжиган.чем. Системы с двумя бактш (безвоздушные) (рис. 13.6, в) имеют два сопла, сконпруированны. таким образом, что потоки материала сливаются на расстоянии около 150 мм перед ними. Рубильное устройство смотировано на верхней части системы и отрегулировано так, чтобы рубленое волокно попадало в точку слияния потоков с минимальными потерями. Распылители этого типа работают под давлением 2,7 ... 7,5 МПа и имеют наиболее простую конструкцию, так как волокна улавливаются двумя потоками материала. Они не нуждаются в промывке, потому что смешение компонентов происходит высоко в воздухе. Их можно просто выключить в конце работы и на следующий день они готовы к употреблению -- особенность, характерная исключительно для распылителей с двумя баками (рис. 13,7). 13.5.8. Обрезка, зачистка, сверление и сборка 13.5.8.1. Обрезка и зачистка кромок В зависимости от требований к качеству и точности конфигурации кромок изделий из стеклопластиков, полученных формованием в форме открытого типа, применяют различные методы обрезки и зачистки. Большинство этих методов основано на использовании ноже-вих устройств. При отверждении изделий из композиций с правильно подобранным катализатором в конце стадии желатинизацни имеется короткий отрезок времени, когда слоистый пластик становится твердым, нелипким, кожеподобным. Именно в этот критически короткий временной интервал можно обрезать кромки отформованного изделия острой бритвой или специальным ножевым устройством. Если кромки детали обрезают слишком рано, волокна могут проткнуть еще липкую смолу и образовать пучки. Если же обрезку проводить слишком поздно, деталь уже становится настолько твердой, что все усилия окажутся тщетными (в таком случае приходится шлифовать или отпиливать кромки, что связано с большими затратами времени и образованием пыли). 3 п/р Дм. Любая 65 Если обрезку и зачистку изделий предполагают проводить внутри формы, это должно быть учтено при ее конструировании. Форма должна иметь периферический фланец, перпендикулярный к отформованной поверхности и по высоте точно равный высоте готового изделия. Способы обрезки и зачистки деталей после формования, полученных укладкой вручную или напылением, аналогичны применяемым при других методах формования стеклопластиков. Однако, поскольку лишь с одной стороны изделий формуется гладкая поверхность, центровку и замеры следует проводить именно от этой поверхности. Для обрезки кромок с высокой скоростью надо применять резательные ножи из твердых сплавов, карбида кремния или алмаза. Зазубренные ножи для этой цели не годятся. Если деталь имеет наружный смоляной слой, необходимо принимать меры, чтобы он не отслоился (использовать более тонкие ножи). Рабочий всегда должен надевать специальные устройства для защиты глаз. Необходимо также носить респираторные маски, если не производится отсос пыли непосредственно от рабочего места. Для обрезки и зачистки обычно применяют следующие инструменты: быстроходную пневматическую или электрическую фрезерную машину, поперечно-строгальный станок, подвесную фрезерную машину, ленточную пилу, электрическую дисковую ручную пилу, пялу, совершающую возвратно-поступательное движение, т. е. механическую ножовку, пилу со столом, дисковую шлифовальную машину и 178-мм электрическую или пневматическую ленточно-шлифовальную машину. Для обрезки и зачистки изделий их размечают по шаблонам или с помощью обычных разметочных приспособлений, процарапывая линию отпила, и, освободив таким образом руки, отпиливают отформованные кромки. 13.5.8.2. Сверление отверстий Для сверления не требуется специальное оборудование, но часто применяют твердосплавные сверла и пневматические дрели. При получении точных отверстий большого размера применяют сверление и зенкерование инструментом с направляющей цапфой. Для очень больших отверстий используют однозубую трепанирующую фрезу или обычную пилу для вырезания отверстий. Разметку отверстий со свободным допуском выполняют с помощью чертилок или винтов по детали. Для отверстий с жестким допуском применяют кондукторные приспособления с направляющими втулками, специальные наладки или же сверлят отверстия с обратной стороны через детали, сопрягаемые с обрабатываемой. Г 13.5.8.3. Соединение деталей Для крепления деталей механическими способами пр.чменяют полты и винты (такие же, как для деталей из листовых металлов), йодносторонние крепежные изделия (например, полые заклепки) нли обычные с вытяжным стержнем заклепки. Соединить детали можно с. помощью различных клеев, как конструкционных (эпоксидных или акр.члоБых) или герметиков (иолисульфядных .чли с-чликоновых), так и применяемых для прихватки сопрягаемых деталей перед их формованием методом укладки слоев стекловолокна и смолы. Перед окрашиванием, скле.чванием .или наслаиван.чем любыми методами сопрягаемые поверхности деталей должны быть соответ-(твеныо подготовлены (зачищены абразивной шкуркой) и очищены or остатков разделительной смазки для форм, грязи и жировых пятен. Если на детали должно быть нанесено лакокрасочное по-.кр1,пие. мой;но при.менять водорастворимую плн внутреннюю раздел.чтельную смазку для форм. 13.5.9. Ремонт изделий из композитов Основной принцип, на котором строится проведение ремонта изделий, полученных формованием ручной укладкой или напылением, заключается в том, что качество ремонта завис.чт от подго-10ВКИ и чистоты соединяемых поверхностей исходного и используемого для ремонта (нового) материалов. При ремонте изделий из реактопластов (полиэф.чрных, эпоксидных и фурановых смол) надо быть уверенным в том, что адгезионные свойства смолы обеспечат склеивание нового и ремонтируемого стеклопластиков. Поэтому необходимо очень тща-.fjibiio подходить к подготовке склеиваемых поверхностей. Так как предел прочности при растяжении равен Р/А, нужно чтобы 11.1ощадь склеиваемой поверхности (А) была максимально большой для снижения удельного напряжения в клеевом шве. Например, если надо заклеить прокол в корпусе лодки со стенкой толщиной мм, то оптимальный диаметр шлифуемого участка поверхности ьикруг отверстия должен быть в 10--12 раз больше толщины кор-iiyca, т. е. 60 ... 70 мм. Этот шлифуемый участок должен быть ско-iijen от края отверстия и его толщина должна сравняться с толщиной изделия на расстоянии 60 ... 70 мм от прокола (рис. 13.8, а). Более того, шлифовать поверхность надо очень осчорожно, так чтобы скос был равномерным по всей окружности обрабатываемой поверхности. Если корпус сделан из многослойного материала, след пучков ровинга часто используется в качестве контурной линии (как на карте), так как каждый слой имеет определенную толщину, а расстояние между этими контурными линиями определяет наклон обработки режущим инструментом. Если эти линии расположены параллельно и на одинаковом расстоянии Д()уг от друга, то обработка поверхности будет равно- 60... 10  Рис. 13.8. Заделка пробоины в стеклопластиковом корпусе лодки мерной, а качество ремонта - хорошим. Если же расположение линий такое, как на рис. 13.8, б, то отремонтированный участок может разорваться, потому что напряжения не будут равномерно распределены по его поверхности, давая максимум в точке наибольшего сближения линий, откуда и начнется разрушение изделия. Чистота поверхности - исключительно важный фактор при ремонтных работах. Все слои материала даже через день после формования могут иметь посторонние включения, например осевшие из воздуха взвешенные мельча.йшие частицы различных веществ. Единственный надежный путь, предотвращающий загрязнение ремонтируемых участков, - проведение ремонта немедленно после подготовки их поверхности. Если ремонт почему-либо нельзя выполнять сразу же после подготовки детали, т. е. после ее шлифования или пескоструйной обработки, то обработанную поверхность надо просто закрыть бумагой, но при этом не прикасаться к ней. 68 Различают два основных типа ремонта: косметический и конструкционный. Косметический ремонт заключается в выполнении сравнительно простых операций по замене наружного смоляного слоя (гелькоата) с последующим восстановлением формы детали и полированием методами, аналогичными применяемым в мастерских, где производится окрашивание автомобилей. Конструкционный ремонт уникален, так как в каждом случае возникают свои трудности, требующ-че различной последовательности операций и подхода. Но, безотносительно к этим различиям, новый материал всегда приклеивают к старому (исходному) стеклопластику, соблюдая при этом правила подготовки поверхностей. Хороший ремонт может быть выполнен заменой слоев ткани или ровинга (рис. 13.8, в). По общему признанию, такой ремонт выглядит логичным: удаление сместившегося куска материала и укладка его на старое место в такое же положение, какое было до повреждения. Такой ремонт описан в технической литературе, но при этом прочность отреставр.чрованного участка оказывается значительно ниже исходной. Лучший способ проведения конструкционного ремонта заключается в использовании куска нового материала, который должен быть введен в исходное изделие таким образом, чтобы прочность соединения была максимальной. Другими словами, новый материал должен быть уложен параллельно поверхности (рис. 13.8, г), так как в этом случае удается почти полностью избежать трудностей, связанных с неравномерным распределением смолы и отсутствием непрерывности в пограничном слое. Если заплата необязательно должна быть заделана заподлицо, можно рекомендовать закрыть поврежденный участок накладкой с напуском, сведя на конус выступающие края материала. Максимальная прочность отремонт.чрованных участков требуется в тех случаях, когда поверхность и.зделия находится под большим напряжением или сильно вибрирует, т. е. одной адгезионной прочности смолы может оказаться недостаточно и тогда применяют анкерные винты (рис. 13.8, д). Прн таком ремонте обычно шлифуют поверхность с уклоном от 10 : 1 до 12 : 1. Затем, как показано на рисунке, на наклонной поверхности детали просверливают несколько направляющих отверстий под винты, которые обычно применяют для крепления листовых металлов. После этого поверхность смачивают смолой и покрывают несколькими слоями пропитанных смолой стекломата и стеклоткани. Вставляют винты в отверстия, но не затягивают их, а заполняют полость оставшимся количеством стеклопластика. После отверждения ремонтируемый участок полируют до тех пор, пока его поверхность не сравняется с поверхностью всего исходного стеклопластика, и покрывают смесью смолы с катализатором и еще одним слоем стекломата, выступаюи^его на 50 ... 80 мм за края заплаты. В тех случаях, когда таким способом ремонти- руют ту сторону изделия, которая покрыта наружным смоляным слоем, для отделки используется оборудование, применяемое при ремонте кузовов автомобилей. 13.5.10. Окончательный косметический ремонт н окрашивание Для отделки деталей, полученных формованием ручной укладкой и напылением, применяется то же оборудование, что и при обработке кузовов и крыльев автомобилей. Однако между нанесением лакокрасочного покрытия на автомобильный кузов и покрытием гелькоатом или окрашиванием изделия из слоистого пластика имеется одно существенное различие, заключающееся в том, что в первом случае покрытие высушивается благодаря испарению раиворителя, а во втором отверждается в результате сшивания полимерных макромолекул. Качество отверждающихся покрытий в последние годы значительно улучшилось, и сейчас многие изделия из слоистых пластиков, получаемые формованием с ручной укладкой и (или) напылением, грунтуют, а затем окрашивают напылением полиэфирной, полиуретановой или эпоксидной смолы, полностью переходящей в твердое состояние под действием отверждающих агентов. Одна фирма прессует ванны и окрашивает их полиурета-новыми смолами. Некоторые судостроительные фирмы пришли к выводу, что удобнее всего формовать корпуса без наружного смоляного слоя, а затем, после их соответствующей обработки, на заключительном этапе нанести окрашенное покрытие. Это позволяет избежать многих проблем, связанных с нанесением дорогого наружного смоляного слоя, и предотвратить образование дефектов, которые можно заметить только после извлечения изделия из формы (и после того, как масса уже выполненной работы окажется сделанной впустую). 13.5.11. Заключительные отделочные операции После отверждения последнего наружни10 смоляного слоя изделия шлифуют, используя последовательно несколько все более тонких абразивных материалов зернистостью от 150 до 400 и даже 600. Начиная от зернистости 200, применяют мокрое шлифование и промывают поверхность струей жидкости в количестве, достаточном для предотвращения образования царапин. Следующая операция - глянцевание - осуществляется при слабом прижатии к отшлифованной поверхности войлочного полировального круга, шаржированного пастой крокуса. Затем, когда в результате глянцевания поверхность становится блестящей, ее промывают, сушат и парафинируют. 13.6. Поставщики материалов и оборудования Производство армированных волокном композитов (АВКМ) является одной из наиболее быстро растущих отраслей промышленности в США. Многие компании откликнулись на призыв 70 поставлять сырье и оборудование для удовлетворения нужд этого растущего производства. Ниже приводится перечень материалов, применяемых при формовании ручной укладкой и напылением, и несколько основных поставщиков каждого из них (за отсутствием места в список не включены все поставщики, связанные с производством слоистых пластиков). Ускорители: Эподжи продакт (отделение фирмы Эм энд ти кемикалз ), Рэм кемикалз манюфекчуринг , Уитко кемикал . Катализаторы: Балтек ( Контуар кор ), Лусидол (отделение фирмы Пеиуолт ), Нури кемикалз , Ю. С. Пероксиджеи . Наполнители: Кабот , Кэлсиам карбонат , Фрипорт кейолин , Филадел-фиа куортс (стеклянные шарики, микросферы Ку-селл ), Поттерс индастриз и ЗМ (стеклянные шарики), Мэриэтта рисорсиз интернешнл (слюда Сузорит ), Майкро матиарналз ( Майкро-Микс ). Материалы для подготовки форм. Моющие составы: Коста кемикалз (жидкий очиститель Формула 5 ), Миррор брайт полиш (автомобильный очиститель Миррор глэйз ). Смазки для форм - пастообразный парафин: Миррор брайт полиш (автомобильный парафин Миррор-глэйз ), Спешиалти продактс ( Хонивэкс ). Смазки для форм - жидкие: Контуар кемикал (поливиниловый спирт), Файбергласс кемикал (жидкий парафин Оскаре 500 ), Фрекоут (силаны, не содержащие кремний соединения типа Эф-эрпи и 44), Спешиалти продактс (жидкий Хаии вэкс , поливиниловый спирт, внутренние смазки), Эм энд эйч Лаборатриз . Полиэфирные смолы для гелькоата: Кук пэйнт энд варниш , Калор (отделение фирмы Ферроу ), Эдванс коутингс , Коутингс энд резин (отделение фирмы ППГ индастриз ) и Рэм кемикалз манюфекчуринг (для покрытия изделий только медицинского назначения). Полиэфирные смолы^: Плэстикс (отделение фирмы ЭМЦ), Кемикал продактс (отделение фирмы Эшлэнд кемикал (ОС, И, ХС, ВЭ, Ф), Кук пэйнт энд варниш (ОН, И), Фримэн кемикал (ОН, И), Тар энд кемикал (отделение фирмы Коппэрэ (ОН, И, С), Оуэнз-корнинг файбергласс (ОН, И, ОС), Коутингс энд резин (отделение фирмы ППГ Индастриз (ОН, И), Рейчхолд кемикалз (ОН, И, ОС), Ю-эс-эс кемикалз (ОН, И), Ай-си-ай Эмериказ (ХС, ВЭ, Ф). Воздушные компрессоры: Бинкс манюфекчуринг , Де Вилбис . Инструменты для обрезки кромок: Эро , Дотко , Скил , Тунко (дисковые пилы), Ремингтон (ленточные полотна пил). Пневматические мешалки: Биикс манюфекчуринг , Де Вилбис , Миксинг иквипмент . Оборудование для вспенивания: Бинкс манюфекчуринг , Глас крафт (отделение фирмы Рэнсбург электро-коутинг ), Поли крафт (отделение фирмы Бинкс манюфекчуринг ), Мартин свите . Рубильные машины и системы: Плэстикс (отделение фирмы Бинкс манюфекчуринг ), Де Вилбис , Глас крафт (отделение фирмы Рэнсбург электро-коутинг , Рэнсбург электро-коутинг ( Глас-Мэйт ), Поли крафт (отделение фирмы Бинкс манюфекчуринг ), Плюарал компоунентс , Винас продактс Джонсон энд санз , Финн энд Фрэм . Печи: Бинкс манюфекчуринг , Блу эм электрик . Насосы для смол: Плэстик (отделение фирмы Бинкс манюфекчуринг , Де Вилбис , Глас крафт (отделение фирмы Рэнсбург электро-коутинг ), Грэй , Винас продактс . Безопасные контейнеры: Игл манюфекчуринг , Протектосил . Весы: Хобарт манюфекчуринг , Толедо скейл , Детекто , О'Хаус скейл . 1 ВЭ - виниловый эфир, И - изофталевая, ОН - общего назначения, ОС - огнестойкая, Ф - фураиовая, ХС - химически стойкая. Зубчатые валики: Биикс маиюфекчурииг , Глас крафт (отделение фирмы Рэнсбург электро-коутинг ), Винас продактс . Различные валики и подающие устройства: Юнайтед индастриал сэйлз (валики и всевозможные подающие устройства), Ботекс файбергласс , Хэстиигс плэстикс , Уайт манюфекчуринг (колпачки распылителей). Распылительные камеры: Бинкс манюфекчуринг , Де Внлбис , Хесс ин-дастр из . Распылительное оборудование и принадлежности: Плэстикс дивижи , Бинкс манюфекчуринг (любое необходимое оборудование), Глас крафт (отделение фирмы Рэисбург электро-коутинг ) (отдельные сопла, оборудование для впрыска катализатора н воздушного распыления, распылители с внутренним смешением), Джонсон энд санз (оборудование для безвоздушного наружною смешения с катализатором), Рэнсбург электро-коутинг (системы Глас-Мэйт , тройные сопла, системы дли впрыска катализаторов, установки для безвоздушного и воздушного наружного смешения, рубильные машины Глас-Мэйт ), Винас продактс (распылители, Вет Аут , Эр-тз-эм ), Плюарал компоунент системз , Поли крафт системз (отделение фирмы Бинкс манюфекчуринг ). Приборы для измерения мокрых пленок: Нордсон (приборы для измерения толщины наружного смоляного слоя в мокром состоянии с диапазоном измерений 0,064 ... 0,51 мм), Кей-ди (прибор для измерения толстых пленок). Приборы для измерения толщины неотвержденных материалов: Оуэнз-кориииг файберглас (приборы измеряют толщину иеотверждеиного стеклопластика). Вискозиметры: Брукфилд энджиниэринг лаборатриз , Гарднер лабора-триз , Дженерал электрик (вискозиметр Цана). Измерители времени гелеобразования: Шойду инструменте . Муфельные пени: Шойду инструменте . Стекловолокно: Сертин тид (маты, ровинг, тканый ровииг), Оуэнз-кориинг файберглас (маты, ровинг), ППГ Индастриз (маты, ровииг, тканый ровинг), Файбергласс индастриз (ткани, маты, тканый ровинг). Пенопласты: Кук пэйнт энд варниш (пенополиуретаны и вспенивающие системы), Рейчхолд кемикалз (пенополиуретаны н вспенивающие системы), Апджон (листы из пенополиуретанов, плиты, доски). Концентраты пигментов: Кук пэйнт энд варниш , Калор (отделение фирмы Ферро ), Пигмент диспершнз . Оснастка для получения наружного смоляного слоя: Кук пэйнт энд варниш , Рэм кемикалз манюфекчуринг , Калор (отделение фирмы Ферро ). Дополнительные сведения о фирмах-поставщиках описаны в Модерн плэстикс инсайклопидиа (современная энциклопедия пластиков), Эс-пи-ай даярек-тори энд байэрз гайд оф мемберз и Томас реджистер . 13.7. Автоматизированные формы открытого типа По мере роста производства слоистых пластиков у многих компаний объем заказов вырос с 25-50 до 500-5000 изделий из КМ. Хотя этот прирост еще не является достаточно большим, чтобы служить основанием для внедрения штампов для формования изделий или полной автоматизации производства, частичная автоматизация вполне оправдана, поскольку она позволяет увеличить производительность и снизить затраты ручного труда. Первый шаг к полуавтоматизации заключался в использовании большого числа форм и конвейеризации производства, что позволило сократить обслуживающие операции и увеличить производительность. При этом требования к квалификации оператора не снизились, но потребность в высоком его мастерстве оста-72 лась лишь на отдельных участках. Следующим этапом явилось создание таких механизированных форм открытого типа, какие применяются при формовании напылением, где некоторые или все операции выполняются на машине. В более совершенных системах был автоматизирован практически весь процесс, начиная от подачи компонентов композиции и кончая получением изделия, готового к отгрузке, с минимальным количеством ручных операций. Вначале было автоматизировано производство наименее сложных изделий, которые можно было формовать в простых формах и продавать потребителям в больших количествах. К таким изделиям относятся гладкие и гофрированные панели. В машину на ленточном транспортере поступали маты рубленой стеклопряжи, в них вводили смолу и катализатор, и смесь отвержда-лась в печи над транспортером. Затем были созданы машины, которые автоматически выполняли следующие операции: получение матов рубленой стеклопряжи из ровинга, перенос этих матов на подложку из полиэтиленовой или целлофановой пленки, введение окрашенной смолы, покрытие сверху вторым слоем пленки, уплотнение смеси смолы со стекловолокном между двумя пленками, профилирование композиционного материала протяжкой его через фасонные шаблоны, установленные в печи. Когда полностью отвержденный материал выходил из печи, его нарезали на панели передвижными пилами с водяным охлаждением, управление которых осуществлялось по перфокартам, введенным в управляющее устройство. Отходы и обрезки кромок поступали в мусоросборники, а панели перемещались на обдирочно-обточный станок для удаления пленок и воды и подавались оттуда сухими на браковочный стол. В начале 60-х годов были сконструированы машины для формования больших гладких панелей размером 4,9x12,2 м, основанные на использовании нового типа распылителя, названного распылителем волокна и эпоксидной смолы . Этот распылитель, разработанный в Европе и импортированный в США, устанавливался на специальном мостике и, совершая возвратно-поступательное движение над подвижным столом с формой, равномерно заполнял ее рубленым волокном и смолой. Затем материал проходил через ряд рифленых валиков для удаления воздуха и уплотнения. Полученные таким образом панели отверждались и поступали на дальнейшую обработку. Было сконструировано несколько типов столов для форм, которые крепили к стреле крана и тянули с нужной скоростью цепью и кабестаном. Столы были связаны челночной направляющей таким образом, что процесс формования становился непрерывным. Следующим наиболее вероятным кандидатом для автоматизации процесса формования ручной укладкой стало производство цилиндрических изделий, например сосудов высокого давления. Намотка волокном - хорошо известный процесс, который стал  Рис. 13.9. Схема процесса формования намоткой волокном: 1 - ровииг; 2 - иатяжиое устройство- 3 - ем. кость со смолой; 4 - челнок; J - вал; V - эл1к тродвнгатель; 7 - редуктор; е- цепь; 9-ty. особенно популярным в бО-х годах как часть космической программы. Намотка волокном - процесс, который осуществляется в формах открытого типа, но он должен быть таким точным и специфичным по конечному назначению изделия, что его разработка проводилась совершенно самостоятельно. Однако для обычных целей (а не в соответствии с правительственной программой) такие изделия, как баки, водосточные и другие типы труб, сравнительно простые по конструкции, имеют значительно менее жесткие допуски на размеры и применяются в гораздо больших количествах, чем изделия для космических исследований. Разработанные и запущенные в эксплуатацию в середине 60-х годов машины для изготовления больших подземных резервуаров для хранения бензина основаны на комбинировании трех методов формования: ручной укладкой, напылением и намоткой волокном. Концевые раструбы таких резервуаров делали с помощью снабженного программированным управлением распылителя с рубильным устройством (распылителя волокна), напыляя под управлением опытного оператора материал на вращающийся сердечник с последующим уплотнением его между валиками. В более поздних конструкциях этих машин необходимость в операторе отпала. В настоящее время сконструированы машины для формования гладких панелей, больших панелей, труб, резервуаров и водосточных труб, работающие по основным принципам укладки материалов и их уплотнения в форме тем или иным способом. Одна известная машина для формования непрерывных цилиндрических изделий основана на применении так называемого исчезающего сердечника . Сердечник-оправка имеет вращающуюся крестовину, на которую намотана неразъемная полоса из коррозионно-стойкой стали шириной около 125 мм. Шаг намотки 125 мм на 1 оборот. Когда намотанная полоса приближается к концу крестовины, она оттягивается с помощью нескольких валиков с буртиками на концах через полую ось ( исчезая таким образом), а затем пода-74 ется другой группой валиков обратно на вращающуюся крестовину, и этот цикл многократно повторяется. Такой механизм позволяет разрешить все трудности, связанные с работой сердечника и нанесением материалов на него. В обычных установках для намотки волокна (рис. 13.9) исходные материалы (смола и волокно) поступают из неподвижных емкостей и наматываются на вращающийся сердечник конечной длины. В этих машинах из-за перемен направления хода всегда теряется материал на обоих концах сердечника, а для получения длинных труб требуются сердечники и машины большой длины, причем сердечники должны извлекаться. В установках для намотки волокном непрерывного действия сердечник не вращается, а движется вдоль оси вращающихся бобин, с которых сматывается волокно и которые периодически останавливают и заменяют. Эта операция ограничивает количество и тип применяемых в такой технологии волокон. После отверждения материала сердечники извлекаются. В установках с исчезающим сердечником (процесс Дрост-холма) длина формуемого изделия ничем не ограничена, так как сердечник в обычном понимании вообше отсутствует. Кроме того, поскольку исчезающий сердечник сам вращается, материал поступает из неподвижного источника, благодаря чему процесс может быть запрограммирован и работа установки не будет прерываться из-за отсутствия материала. Более того, этот способ позволяет использовать волокна и смолы многих различных типов и получать настоящие слоистые конструкции или многослойные конструкции с плотной поверхностной пленкой. При массовом производстве методами формования ручной укладкой и напылением таких изделий, как лодки, раковины, ванны, бассейны для лилий, садовая и парковая мебель, обычно применяют роботы (рис. 13.10). Такие многоосевые, сервоуправляе-мые и управляемые с помощью перфоленты роботы, которые широко используются в автомобильной промышленности, специально приспособлены для нужд данной отрасли. Тем не менее для контроля процесса отверждения слоев здесь также требуется квалифицированный оператор. Преимущество робота состоит в том, что его применение при формовании напылением позволяет выполнять все жесткие требования Управления по охране здоровья на производстве. Поскольку роботам не надо дышать и им не страшна аллергия, они могут работать в закрытом помещении практически без участия человека, за исключением операций по замене форм и обеспечению сырьем. Автоматизация затронула также некоторые операции вакуумного формования, особенно при получении конструкционных многослойных материалов. Для выкладки многослойных поверхностных слоев используются рубильно-распылительные установки, совершающие возвратно-поступательное движение, причем мон- 1 2 3 4 5 6 ... 29 |

|

|