|

|

|

Навигация

|

Главная » Мануалы 13.8. Минимальные значения стандартных свойств полиэфирных слоистых пластиков, армированных стекломатами

13.9. Минимальная толщина стенок и днища вертикальных резервуаров в зависимости от диаметра резервуара и расстояния от верха * Расстояние Толщина стенок н днища i, ми, прн диаметре резервуара d, и

4,2 4,8 5,4 6,0 6,6 7,3 6,35 6,35 7,94 7,94 7,94 9,52 7,94 7,94 7,94 9,52 9,52 9,52 7,94 7,94 9,52 9,52 9,52 11,11 7,94 9,52 9,52 9,52 11,11 12.70 7,94 9,52 9,52 11,11 12,70 12,70 9,52 9,52 11,11 12,70 12,70 14,29 9,52 11,11 12,70 12,70 14,29 15,88 * Расчеты выполнены с учетом запаса прочности К = 10 : 1, механических свойств материала и плотности жидкости 1200 кг/м'. Расчет конструкции резервуаров, предназначенных для работы при температуре выше 82,2°, должен быть сделан с учетом значений физических характеристик материала при этой температуре. Если резервуар испытывает дополнительные нагрузки, например, от перемешивания жидкости, расчеты выполняются по специальным формулам, п , Ipd 7,32-11,5-3,05 , , , Пример расчета: i = = gjqq-= 12,2 мм, / = 7,32 м, р = = 11,5 кПа, d = 3,05 м, о = ajK н Ств = 105 МПа. 13.10. Минимальные значения ширины верхних слоев соединений оболочек резервуаров из армированных полиэфирных смол

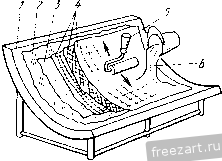

Минимальная ширина верхнего слоя, мм: наружного 100 100 125 150 175 200 225 250 275 300 внутреннего 100 100 125 125 125 150 150 150 150 150 13.3.8.1. Предел прочности при изгибе р  Пусть р = 68 кгс (680 И), / = 76,2 мм, b = 25.4 мм. d = 3.17 мм. Тогда 3 р1 3 680-76,2 ° = Т~Ь^~ 2 25.4(3.17)= ;280 МПа. 13.3.8.2. Изменение толщины при переходе от металла к пластмассе Примем ДЛЯ стали £ = 207 ГПа, Е^гп = 5.5 ГПа (слоистый пластик, получаемый напылением) и = 0.76 мм. Тогда ioTn = 0.76207/5,5 = 2,55 мм. 13.3.8.3. Расчет резервуара из стеклопластика  п = 07 МП7 ла= примерно равное П.5 кПа иа I м глубины р - 0,17 МПа, d = 3,05 м и экспериментально определенное значение пяД- c-Tns мТ ? °ЛУэнного ТетоГмиапЕия о - 105 МПа. Тогда толщина стеики без учета запаса прочности ~ 15 .0.17-3,05 2-105 ~ - t= fro 25 MM? ° У вблизи днища 13.3.8.4. Окружные напряжения Напряжение зависит от давления и диаметра резервуара, окружное напряжение cTqjp = pdl2t. Задаемся напряжением, получаем толщину стенки t, подбираем соответствующий композиционный материал. Определяем запас прочности исходя нз назначеиня резервуара, химической природы продукта, который в нем будет находиться, рабочей температуры, срока службы и других факторов. Пример. Если напряжение для полученного напылением слоистого пластика 105 МПа, а запас необходимой прочности 4, то Одцр = 105/4 МПа. Решим уравнение относительно толщины стеиок t.  Пусть d- 3,05 м, р = 1,05 МПа. Тогда окр 1,05-3,05 2-26 = 61 ММ. Это слишком большая толщина, поэтому резервуар надо изготовлять методом намотки волокна (Оокр = 524/4 = 130 МПа). В этом случае получаем более приемлемое значение толщины: , 1,05-3,05 , 13.4. Технологическая оснастка 13.4.1. Введение Под словом оснастка в большинстве отраслей промышленности понимают материалы, оборудование или формы, на которых (или в которых) изделия изготавливают, собирают или отливают. Оснастка для контактного формования имеет ряд особенностей (или ограничений), зависящих от природы продуктов, входящих в состав перерабатываемой композиции, т. е. жидких смол, порошкообразных наполнителей и армирующих волокон или тканей. Конструкция оснастки для контактного формования слоистых пластиков изменяется в широких пределах, начиная от использования реальной детали в качестве модели, по которой собирают или отливают форму, и кончая применением тщательно спроектированного и специально изготовленного полированного хромированного стального инстру1\нта, который может быть таким же дорогим, как пресс-формы для прессования. Выбор оснастки зависит от следующих взаимосвязанных факторов: количества деталей, которые будут отформованы; стоимости формуемого изделия; размера изделия; допуска размеров изделия; сложности и внешнего вида изделия. Если на изделие, которое предполагается выпускать, имеются чертежи и технические условия, то рекомендуется следующая последователь ность. 1. По указанным иа чертеже размерам изготовляют модель из дерева, гипса, фанеры или другого материала и снабжают отбортовочными фланцами. Шероховатость ее поверхности должна быть такой же, как у готового изделия, и сама модель должна быть подготовлена для последующих операций путем нанесения соответствующей разделяющей пленки или антиадгезионной смазки. 2. По этой модели методом выкладки или полива получают оболочку - форму, поверхность которой в точности воспроизводит поверхность модели. Поверхность формы обычно упрочняют СВКМ и дополнительно жестким материалом (металлом или деревом), чтобы не повредить или не вызвать коробления при эксплуатации, 3. После этого форму осторожно отделяют от модели (прн этом модель часто разрушают), осматривают ее поверхность, ремонтируют, если требуется, и полируют для улучшения внешнего вида и облегчения извлечения формуемых изделий. 4, Пойученна>< таким путем форма готова для ьксплуатацин при условии иравйльного подбора разделительного слоя (смазки из парафиновы х мастик или нленки), обеспечивающего легкое отделение изделия от формы. Изделия, которые формуют с помощью описанной выше оснастки, имеют только одну отделанную поверхность, что типично для процесса, проводимого в открытых формах, когда партия изделий составляет не менее 100 шт. Оснастка такого типа пригодна также (с небольшими отклонениями) для формования вакуумным мешком и автоклавным методом. 13.4.2. Формы одноразового использования Если большое изделие из стеклопластика (например корпус яхты длиной 12 м) требуется изготовить только в единственном экземпляре, то расходы на изготовление модели и формы не окупаются. На самом деле, конструкция модели практически идентична самому корпусу и сама могла бы быть этим корпусом. Более того, изготовление формы по модели связано с дополнительными усилиями и затратами, равными тем, которые требуются на изготовление корпуса. Поэтому стоимость одного корпуса длиной 12 м, сделанного с помощью модели и формы, оказывается в 2-3 раза выше его действительной стоимости. Чтобы избежать этих дополнительных расходов и, тем не менее, изготовить стеклопластиковый корпус, оснастку для формования только одного изделия (корпуса длиной 12,2 м) получают следующим образом. 1. Из отдельных узлов и стрингеров собирают простой временный каркас, внутреннее очертание которого соответствует корпусу яхты, и обивают его полосами или листами фанеры, пенопласта или стеклоткани. 2. Затем на эту поверхность напылением или другими методами наносят слои смолы, стекломатов и ткани до достижения необходимой толщины и проводят их отверждение. 3. Внешняя сторона корпуса теперь почти готова, но имеет шероховатую, непригодную для применения поверхность, которая должна быть отделана. Используемая для этой цели технология практически не отличается от той, что в настоящее время применяется в мастерских по ремонту автомобильных кузовов, и заключается в шпатлевании и шлифовании поверхности в две нлн трн стаднн с последующим нанесением высококачественной эпоксидной нлн полнуретановон краски для морских судов (последнюю операцию часто выполняют после того, как лодка окончательно собрана и готова для снаряжения). 4. После этого корпус переворачивают, устанавливают на опорное седло илн подпоры и убирают временный каркас. В заключение корпус покрывают изнутри пленкой, монтируют переборки, настнл и предметы интерьера. (Палубу и рубку обычно делают таким же способом, но часто из дерева, что сокращает издержки на оплату рабочей силы). 13.4.3. Формование без формы, модели или вставки Часто возникает необходимость воспроизвести какую-то существующую деталь, например вырезанный из дерева элемент мебели. В этом случае не делают ни модели, ни вставки, так как роль модели выполняет сама эта деталь. 40 Модельную деталь необходимо покрыть парафином и разделяющей пленкой, чтобы материалы, из которых сделана форма, не повредились бы и не прилипли к композиту. Наиболее целесообразно применение полиэфирных, полиуретановых, кремний-органических смол и латексов. Обычно модельную деталь заливают такой смолой, проводят отверждение, покрывают снаружи жестким материалом и после этого отделяют. Исходный образец затем отчищают от антиадгезионных покрытий и используют по основному назначению. Полученная таким путем форма применяется для изготовления новых деталей. 13.4.4. Модели и вставки Модель - это временное изделие, по которому надо отформовать детали точно такой же формы, очертания и отделки. (Если требуется получить наружное очертание детали, применяется модель, имеющая ее внутреннюю форму - вставка.) Модели и вставки изготавливают из дерева, гипса, комбинаций гипса с металлами и многих других материалов и их сочетаний. Деревянные и гипсовые модели обычно получают тем же путем, какой традиционно используется в литейном производстве. Оборудование для изготовления моделей для литья стали, алюминия и латуни легко может быть приспособлено для пластмассового производства. Практически любой материал, сохраняющий свою форму, можно считать пригодным для изготовления моделей. Не следует наносить на модель покрытия из шеллака или других веществ, которые могут химически взаимодействовать с антиадгезионными смазками или стиролсодержащими компонентами полиэфирных смол. Приемлемыми покрытиями для моделей являются такие материалы, как шлифующие груншпат-левки, различные герметики, полиэфирные и эпоксидные смолы. 13.4.5. Подготовка и антиадгезионное покрытие Подготовка обработанной модели для изготовления формы требует применения специальных покрытий (смазок), которые, будучи достаточно тонкими для адекватного переноса деталей поверхности модели на форму, в то же время смогут предотвратить прилипание формы к модели. После шлифовки модели достаточно тонкой стеклянной шкуркой и полировки ее веществом для машинного полирования, она готова для парафинирования и/или нанесения покрытия из поливинилового спирта или какого-нибудь другого антиадгезионного вещества. При этом необходимо Строго следовать всем рекомендациям изготовителя. При плохом или неправильном парафинировании форма будет постоянно прилипать к модели. 13.4.6. Разделяющие панели и разъемные формы Если конфигурация формуемого изделия такова, что его невозможно извлечь из формы, то следует применять форму, конструкция которой обеспечит ее разделение на две (или более) части. Приспособления для разъема формы размещаются на модели и называются разделяющими панелями. Их расположение и количество определяются конфигурацией изделия и эстетическими требованиями. Поскольку вдоль линии разъема образуются заусеницы, она должна находиться на наименее заметном месте. К факторам, при которых требуется применение разъемных форм, относятся размер (форма должна быть достаточно легкой в обращении) и очертания изделия (секции с очень глубокой вытяжкой), наличие поднутрений в виде обратного фланца и недостаточная конусность (или вообще ее отсутствие). 13.4.7. Временные и постоянные формы Временными формами называют формы, имеющие достаточную прочность, чтобы выдержать без больших повреждений нагрузки при формовании до 5 деталей. Постоянные формы - это формы, предназначенные для эксплуатации в нормальных условиях в течение нескольких лет, или очень редко используемые формы, которые должны сохранять свою геометрию и эксплуатационные свойства в течение длительных периодов хранения между рабочими циклами. Такие формы должны иметь большую толщину, слоистую конструкцию и обычно стальную или деревянную дополнительную арматуру. 13.4.8. Конструкции форм Конструкция формы зависит от стоимости и планируемой долговечности и (или) срока эксплуатации. Формы для промышленного применения тщательно делают из лучших материалов самые квалифицированные рабочие. Эти формы проектируют опытные конструкторы, которые рассчитывают с учетом их назначения необходимую толщину, конструктивные армирующие элементы, металлические вставки и подбирают оптимальные материалы. Форма для изделий массового производства, таких как душевые головки для ванны, будет значительно отличаться от формы для опытных образцов. Например, промышленная форма из стеклопластика характеризуется следующими особенностями; медленно отверждаемым наружным смоляным слоем (гелькоатом); применением теплостойкой смолы; большой тщательностью изготовления слоистого пластика с высоким содержанием стекловолокна - обычно более 50 % (часто применяется слоистая конструкция с бальзовым заполнителем); наличием опорной конструкции, состоящей из стальной трубы, соединенной со стеклопластиком, с хорошей опорой по краям формы и приспособлениями для крепления при формовании детали (проушины для крюков транспортных средств и оси для вращения); наличием приспособлений для извлечения изделия (домкратики и проушины), воздушных каналов, закрепленных на шарнире, на шплинте, или съемных секций (если требуются), а также обрезаемой кромки. формы из стеклопластика для опытных образцов характеризуются. наружным смоляным слоем (гелькоатом) общего назначения; минимальным числом слоев в стеклопластике, обеспечивающим необходимую прочность конструкции, и низким содержанием стекловолокна (менее 40 %); отсутствием (или малым числом элементов) опорной конструкции из дерева или фанеры; небольшим числом (или отсутствием) приспособлений для манипулирования с формой. 13.4.9. Конструкционные параметры формы Конструкционные параметры формы аналогичны конструкционным параметрам изделия, но имеют ряд дополнительных показателей. Устройства для извлечения детали: отверстия для продува - располагаются в самых вытянутых местах или узких сечениях (следует отметить, что отверстия для продува, очень нужные для извлечения изделия, могут вызвать появление на нем дефектов, в связи с чем их следует располагать в наименее заметных местах); подъемные приспособления - винтовые домкраты или клинья; отдельные формы для поднутрений, секций с большой вытяжкой и неучтенных в проекте особенностей конструкции изделия. Конфигурация бвковой поверхности: наличие отрезаемой ножом кромки у деталей, которые должны иметь точный размер; увеличенная высота для обеспечения вторичной обрезки (опиливания) кромок. Усиление конструкции: сандвичевая конструкция (бальза, фанера, пенопласт и т. п.); ребра жесткости, пуклированные прокладки, трубы (деревянные, стальные или бумажные). Составные [разъемные) формы: используются при наличии поднутрений или неучтенных в проекте особенностей конструкции; предосторожность - несоосность частей формы приводит к образованию уступов на детали (образуется грат, требующий проведения повторной обработки поверхности, это самое опасное место формы). 13.4.9.1. Особенности конструирования разъемных форм 1. Обеспечить идентичные сопряженные фланцы для стягинания деталей формы. 2. Правильно подобрать центрирующие элементы выпуклости, болты, штифты и т. п. 3. При изготовлении модели предусматривать линии стыковки частей формы и правильно выбрать разделяющие панелн. 4. Следует усиливать обе полуформы для предотвращения коробления и перекрашивания. 5. По возможности избегать использования многоэлементнызв разъемных форм. 13.5. Методы формования 13.5.1. Введение Наиболее простыми способами комбинирования стекловолокна, смолы и катализатора являются формование ручной укладкой и напыление. Для того чтобы материал соответствовал специфическим условиям эксплуатации, в смолу вводят различные армирующие материалы, добавки и наполнители. Так как обычно к качеству поверхности предъявляются высокие требования, первой стадией формования в формах открытого типа является нанесение на их поверхность слоя специальной полимерной композиции, который называют наружным смоляным слоем (гелькоатом). После его отверждения в форму укладывают или напыляют слои стекловолокна и смолы с добавкой катализатора, а затем уплотняют материал в форме. При формовании ручной укладкой применяют стекловолокно в виде матов из рубленой стеклопряжи, ткани или ровинговой ткани. Смолу и катализатор или предварительно смешивают в какой-нибудь емкости, после чего наносят кистью или резиновым валиком, или же напыляют с помощью специального распылителя, причем смешение компонентов происходит в момент распыления. При формовании напылением стекловолокно предварительно измельчается на короткие отрезки (штапельки) и в процессе разбрызгивания перемешивается одновременно со смолой и катализатором. После того как эта смесь попадает в форму, ее уплотняют зазубренными металлическими валиками. Метод формования ручной укладкой, основанный на использовании заранее подготовленных матов или тканей, обеспечивает высокую однородность продукции по прочности и возможность контроля показателей. Контроль производства при формовании напылением, т. е. методом, который, по существу, является частично автоматизированным вариантом формования ручной укладкой, в значительной степени зависит от мастерства рабочего. Если допускается не очень высокая однородность деталей, то удается значительно снизить издержки благодаря меньшей стоимости ровинга, по сравне- нкю с матами или тканями и уменьшению трудовых затрат за счет более высокой скорости внесения материала в форму. Дополнительная экономия при формовании напылением образуется благодаря использованию дешевых наполнителей, которые заменяют более дорогие материалы (смолу и стекловолокно), позволяя при этом получать изделия с примерно такой же прочностью. На практике часто комбинируют методы ручной укладки и напыления, чередуя слои напыленного измельченного волокна со слоями ткани или тканого ровинга. Для получения изделий сандвичевой структуры с центральным слоем из другого материала (например, конструкций, в которых слой бальзы, пенопласта, фанеры и т. п. заключен между слоями пропитанного смолой стекловолокна) применяются оба метода: ручная укладка и напыление. Все технологические параметры, кроме приемов укладки волокна, у обоих методов формования обычно одинаковы. 13.5.2, Подготовка формы (антиадгезионная обработка) Первой стадией при получении любого изделия в открытой форме является нанесение на ее поверхность антиадгезионного покрытия . Без этого деталь постоянно будет прилипать к форме. В мировой практике применяется много различных антиадгезионных материалов (табл. 13.11). Их выбор зависит от типа формуемой поверхности, заданной степени глянцевитости готового продукта и наличия или отсутствия вторичных отделочных операций (например, окрашивания). Лрограмма подготовки формы для промышленного применения начинается с тщательного машинного шлифования и полирования новой (не бывшей в употреблении) стеклопластиковой формы. После достижения необходимого блеска наносят несколько слоев (обычно три или четыре) пастообразного парафина. Каждый слой должен быть хорошо отполирован чистой салфеткой. После нанесения очередного слоя форма выдерживается до затвердевания парафина. Для облегчения съема готовых изделий на стадии обкатки формы периодически (после формования 1-4 шт.) на ее поверхность, поверх парафинового покрытия дополнительно напыляют поливиниловый спирт (ПВС). После каждого цикла формования формы всегда надо полировать. Дополнительный слой парафина наносится после каждых 1-5 или более циклов в зависимости от типа парафина и условий формования. При этом необходимо следить, чтобы не образовался избыток парафина на поверхности формы (о чем свидетельствует шероховатая или матовая поверхность деталей). Подробнее см. гл. 23. 13.11. Методы нанесения и типы антиадгезионных покрытий Тип покрытия форма при нанесенвн Примечание Парафин ПВС Фторированные углеводороды: силоксаиы Прокладочные бумаги и антиадгезион-иые пленки Внутренние антиад-гезиоиные смазки Пастообразная илн жидкая Жидкая, напыляемая Жидкая, напыляемая Бумага с покрытием, целлофан, пленка нз ПВС Жидкая (проникает в наружный смоляной слой) Глянцевая поверхность; воспроизводит все детали формы; большие партии изделий Водорастворимый, одноразового использования, смывается с изделия и формы, превосходный антиадгезионный материал; позволяет получить легко окрашиваемую поверхность Низкий коэффициент трения Не дают хорошего глянца Более дорогие Одноразового использования Формование плоских листов Глянцевая поверхность; сохраняет форму всех деталей, отпадает необходимость в парафи-нироваиии формы; позволяет получать легко окрашиваемую поверхность Периодически, через каждые 10-20 деталей, форму чистят (для удаления всех остатков парафина и смолы) с помощью специального приспособления для зачистки форм. Тщательная подготовка формы - один из основных этапов цикла формования. Если он выполнен правильно, изделия будут иметь хороший внешний вид и легко извлекаться из формы. Если же этим этапом вообще пренебрегают или его сокращают, то будет страдать внешний вид изделий, причем при зависании детали в форме и невозможности ее извлечения приходится выбрасывать и деталь, и форму. 13.5.3. Нанесение наружного смоляного слоя Для получения наружного смоляного слоя (гелькоата) обычно используют полиэфирную смолу, содержащую минеральные наполнители и пигменты, но без армирующих добавок. Эта композиция наносится сначала на поверхность формы, а затем в процессе формования переходит на формуемое изделие, образуя наружный слой. Тем самым достигается образование декоративной глянцевой окрашенной поверхности с хорошими защитными свойствами, которая почти или совсем не требует последующей отделки (табл. 13.12). 13.12. Виды и причины появления брака на наружном смоляном слое и методы их устранения Вид брака Образование морщин на наружном смоляном слое при формовании Причина появления Способы устранения Волнистость наружного смоляного слоя прожилки на наружном смоляном слое (в основном пастельных тонов) Полые участки под наружным смоляным слоем Шероховатая поверхность изделий Отпечатки стекловолокна на изделии Звездообразные микротрещины на изделии Образование морщин на наружном смоляном слое сразу же после нанесения Вмятины в наружном смоляком слое (при использовании пленки из ПВС) Растрескивание наружного смоляного слоя Раковины на наружном смоляном слое Недоотвержденный или слишком тонкий смоляной слой. Смоляной слой вспучивается и отделяется от какого-то участка поверхности изделия из-за недостаточного отверждения и воздействия стирола, содержащегося в формуемой смоле Слишком большая продолжительность отверждения стеклопластика Спекание смоляного слоя, вызывающее неравномерность цвета покрытия Накопление парафина Мягкий наружный смоляной слой Грубое обращение с изделием при его извлечении из формы с помощью деревянного молотка Попал ацетон; вода в смоляном слое; нехватка катализатора в смоляном слое Разделительная пленка из ПВС не высушена Толщина невысохшей пленки должка быть не менее 0,38 мм. Смоляной слой накосить равномерно; обеспечить необходимую продол-жительрюсть отверждения смоляного слоя Вводить больше катализатора; подобрать катализатор, обеспечивающий отверждение смолы в атмосферных условиях в течение 1 ч Использовать более тяжелую смолу или делать формы более плоскими Смыть парафин стиролом или отполировать специальным приспособлением Применять в дальнейшем теплостойкую смолу Отшлифовать изделие, нанести наружный смоляной слой; использовать парафинированную бумагу и ленту; провести повторную отделку Отодвинуть распылитель от формы; увеличить степень распыления; ввести больше катализатора; обеспечить отекание пузырьков; контролировать подачу; нагреть форму Увеличить продолжительность сушки; удалить влагу Слишком тяжелое покрытие. Нижний слой не отвердел, что вызывает усадку и растрескивание смоляного слоя Попадание посторонних частичек в пленку Не увеличивать толщину свыше 0,64 мм; обеспечивать быстрое отверждение первого слоя Напылять пленку в помещении, где нет пыли Вид брака Причина появления Способы устраиеиия Неравномерный цвет покрытия Матовая поверхность Затруднения при удалении изделия из формы Переход отпечатков стекла в наружный смоляной слой Накладка ие соответствует наружному смоляному слою Наружный смоляной слой прилипает к форме (при нанесении кистью н распылении) Белесоватая или иеглянцевая поверхность Пустоты под наружным смоляным слоем Пузырьки воздуха; плохая кроющая способность; недостаток пигментов Грубая поверхность формы Форма ие притерта; шероховатая форма; поднутрения в форме; мало парафина Слишком тонкий смоляной слой; недоотверждение пленки смолы Накладка отверждается слишком быстро Неправильно подобрана или нанесена смазка для формы Все изделие преждевременно извлечено иа формы. Загрязнение антиадгезион-иой смазки еще до нанесения смоляного слоя Маленькие и большие плоские вздутия вызываются отделением смоляного слоя от нижнего слоя стеклопластика. Смоляной слой не должен отверждаться на воздухе до состояния без отлипа, а должен остаться липким для лучшей адгезии к нижнему слою стеклопластика Для улучшения растекания использовать стирол; посоветоваться с изготовителем смоляного слоя; минимальное количество пигмента не должно быть менее 10 % Вторично отделать поверхность Применять ПВС; повторить всю процедуру подготовки формы; заполнить поднугре-иия; покрыть парафином все поверхности Увеличить толщину слоя до 0,4 ... 0,5 мм; удлинить цикл до полного отверждения покрытия Уменьшить толщину смоляного слоя; снизить концентрацию катализатора; не вводить наполнитель Нанести смазку и дать ей отвердеть. При использовании парафина дать ему полностью высохнуть, а затем отполировать. Если эти меры ие помогают, поверх парафина нанести распылением пленку поливинилхлорид-ного спирта Обеспечить более полное отверждение смоляного слоя и нижнего слоя стеклопластика Обеспечить отверждение первого слоя стеклопластика до нанесения второго, третьего и последующих слоев; тщательно проверять, не появились ли пузырьки после нанесения каждого слоя; вырубить эти места и про-шпатлевать композицией, состоящей из одной части смолы и трех частей CaCOs Вид брака Причина появления Способы устравення Открытые раковины, вздутия и точечные отверстия на поверхности на-ружиого смоляного слоя Мягкая поверж яость Образование ос- цин Воздушные включения, свободный растворитель, грязь или слишком большое выделение тепла при отверждении смоляного слоя илн стеклопластика Неравномерное отверждение Использование антиадгезионной смазки со слишком высоким поверхностным углом, препятствующим смачиванию смоляным слоем небольших участков поверхности (1,6 ... 6,4 мм), вследствие чего материал стеклопластика проявляется через смоляной слой Избегать попадания воздуха в композицию для смоляного слоя при введении катализатора; дать ей отстояться некоторое время после смешения и перед распылением; содержать все емкости и рабочие поверхности в чистом состоянии Более пцательно перемешивать катализатор со смолой для наружного слоя; тщательно подбирать н иаиосить разделительную смазку для форм Способы нанесения и технологическое оборудование 1. Нанесение лакокрасочного покрытия кистью-толщина ие контролируется (нежелательный и непроизводительный метод). 2. Пистолетный распылитель - композиция с предварительно введенным катализатором распыляется воздухом; смесительный колпачок отсутствует; питание самотеком; предварительное смешение (дешевый иизкопроизводитель-иый метод). 3. Красконагиетательный бак - катализатор и смола для покрытия подаются под давлением; смешение происходит в форсунке; распыление осуществляется воздухом. 4. Безвоздушный распылитель - аналогичен пистолетному распылителю, работающему со сжатым воздухом. Контроль качества: необходимо заранее взвешивать смолу и катализатор для наружного смоляного слоя (гелькоата); форма должна по цвету отличаться от распыляемого наружного смоляного слоя, чтобы легко можно было определить равномерность и полноту нанесения покрытия; толщина невысохшей пленки должна быть ие менее 0,46±0,05 мм; необходимо контролировать содержание катализатора. 13.5.4. Ручная укладка Следующей операцией процесса формования после правильной подготовки формы и нанесения наружного смоляного слоя является подготовка материала.  Рис. 13.1. Элементы конструкции формы и изделия при формовании ручной укладкой: 1 - форма; 2 - разделительная пленка; 3 - наружный смоляной слой; 4 - стекловолокно; 5 - ручной валик; 6 - смола в смеси с катализатором Все типы армирующих материалов - маты из рубленой стеклопряжи, ткани и тканый ровинг - поступают в виде больших рулонов различной ширины. Лист нужной длины вырубается из рулона, а затем, при необходимости, обрезается по шаблону с помощью универсального бритвенного ножа, больших ножниц или электрической машины для резки тканей, аналогичной применяемым в швейной промышленности. Затем тщательно смешивают заранее отмеренные количества смолы и катализатора. Композицию можно наносить на стекловолокно как вне формы, так и внутри нее. Для полного удаления воздуха и равномерности пропитки смолу наносят сначала на участки стекловолокна в верхней части формы. Для уплотнения материала по форме и удаления пузырьков воздуха используют щетки, резиновые и зубчатые валики (или в некоторых случаях мохеровые валики). Как уже отмечалось, смесь катализатора со смолой можно наносить на стекловолокно распылителем, который автоматически дозирует и смешивает компоненты. Особое внимание следует уделять нанесению первого слоя (часто это кожица из тонкой стекловуали или мата с развесом 229 г/м^), чтобы не допустить образования воздушных пузырьков между армирующим стекловолокном и наружным смоляным слоем (гелькоатом). После этого уже можно наносить необходимое число слоев мата и (или) тканого ровинга до достижения расчетной суммарной толщины (и, следовательно, прочности). Слои мата и тканого ровинга следует чередовать для обеспечения хорошей межслой-ной прочности сцепления, предотвращения появления воздушных включений и получения максимальной прочности. На рис. 13.1 схематически показано расположение всех элементов стеклопластика при формовании ручной укладкой. При использовании только стекломатов содержание стекловолокна должно быть 25 ... 35 %. Если Уев.м = 30 %, то соблюдается эмпирическое правило, согласно которому при развесе мата 1375 г/м^ толщина ламината будет 3 мм (в табл. 13.13 показано, какое число слоев требуется для получения стеклопластиков различной толщины). 50 13.13. Соотношение между числом слоев, массой стекловолокна и толщиной стеклопластика

Мат (610) 1,5 2,8 4,5 6,0 7,6 9,2 10,8 12,3 13,9 15.5 17,0 18,6 20,2 21,8 23,3 Тканый 0:9 1,8 2,8 З^ 417 5,7 6.7 7.6 8.6 9.6 10.5 11.5 12,4 13.4 14.4 тГань'(339? 0,4 0,8 1.2 1,6 2,0 2,4 2,8 3,2 3,6 4,0 4,5 4,9 5,3 5.7 6.1 Фэбмэт 1,9 3,8 Ь,1 1,Ь^Ь 11.4 13,3 15,2 17.1 19.0 21.0 22,9 24,8 26.7 28.6 2415 Напыление Масса сте- 0,5 1.0 1.5 2,0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7,0 7.5 кловолокиа. Толщина, 1,2 2,4 3.6 4,8 6.0 7.2 8,4 9.6 10.8 12,0 13,2 14,4 15,6 16.8 18.0 Примечание. Толщина матов другого развеса будет пропорциональной. 13.14. Виды и причины появления брака и методы их устранения при формовании ручной укладкой Вид брака Причина появления Способы устранения При отверждении образуются утолщенные жгуты или нитевидные дефекты Образование мелких и крупных трещин Волокнистая структура: беспорядочно торчащее волокно из матов или свитое наискось волокно из тканого ровинга Преждевременное отверждение Причиной более крупных трещин являются слишком толстые участки смоляного слоя, чрезмерное тепловыделение или утоненные ми-крозоиы в стеклопластике. Образование мелких трещин происходит вследствие ударов потока воздуха (спереди или сзади) Большое тепловыделение; материал с грубым плетением; волокно расположено слишком близко к смоляному слою Емкости для смешения должны быть чистыми и ие иметь остатков ранее приготовленных композиций для наружного смоляного слоя. Можно использовать бывшие в употреблении емкости Обеспечить большую однородность смоляного слоя и хорошее смешение с катализатором; избегать случайных ударов, вызывающих повреждения Проводить поэтапное отверждение стеклопластика, использовать смолы с меньшим тепловыделением; уложить дополнительный мат перед тканым ровиигом. Лучшим способом является применение промежуточного слоя из более жесткой смолы, армированной волокном Внтро-стрэнд Вид брака Причина появления Способы устранения Стенание стеклопластика с вертикальных поверхностей Пузырьки Арки над участками с небольшим радиусом кривизны в виде перекрытий и т. п. Тонкие поверхности Волокна выступают изнутри через наружный слой Образование трещин и обогащенных смолой участков обычно иа дие или в углублениях Коробление изделия Деформация изделия Слишком низкая вязкость смолы; в смоле мало загустители; высокая температура формы или помещения Попадание воздуха в армирующий материал после его заливки смолой Армирующий материал слишком жесткий; радиус кривизны ниже допустимого уровня Щели между перекрывающими друг друга слоями стекловолокна, вызываемые нх неправильной укладкой, резкой иа слишком короткие штапельки и другими причинами Обычно этого ие удается избежать, если маты являются единственным армирующим материалом Отекание смолы в толстых слоях в иижиие зоны, что приводит к растрескиванию вследствие тепловыделения или слишком большого соотношения между смолой и стекловолокном Несбалаисироваииый слоистый пластик; у изделия плоская поверхность Недоотверждение в форме Наиболее реальным путем является увеличение содержания загустителя в смоле Ввести в смолу 0,2 % зеленого пигмента, чтобы можно было рассмотреть пузырьки; более интенсивно обработать слои щетками, резиновыми или зубчатыми валиками; если возможно, залить побольше смолы еще до введения стекловолокна, так чтобы смола вытеснила воздух со диа формы Подобрать мат или тканый ровииг с лучшей смачивае-стью или растворимостью; использовать рыхлую шпатлевку для заполнения зон с небольшим радиусом закруглений перед введением формуемого материала; изменить конструкцию формы Устранить ошибки при укладке и резке; перед извлечением изделия из формы нанести накладки иа утоненные участки; попытаться пропитать армирующий материал смолой перед его укладкой в форму Для образования последнего слоя использовать ткаиь, тканый ровииг или тонкий мат с внутренней стороны; после отверждения отшлифовать абразивной шкуркой и нанести лакокрасочное жидкое покрытие Ввести в смолу больше загустителя; до начала отверждения отжать избыток смолы резиновым валиком из точек, куда оиа стекает; ввести дополнительное количество армирующего материала Слон укладывать симметрично; поверхность изделия сделать слегка изогнутой Обеспечить полное отверждение в форме Вид брака Причина появления Способы устранения Растрескивание около элементов жесткости Низкая ударная прочность Смола, входящая в состав стеклопластика, медленно отверждается При прикатыва-нии матов валики захватывают волокна Твердые включения Мало стекла; слишком большой изгиб Зависит от окружающей температуры Прошло мало времени после отверждения смолы; испарение стирола; прикатка проводится слишком быстро В углу, где элемент жесткости соприкасается со стеклопластиком, сделать утолщение Перейти иа формование с эластичной диафрагмой; вводить больше нетканой и тканой ровницы; применять элементы жесткости или слоистую конструкцию Варьировать количество катализатора в зависимости от окружающей температуры Изменить продолжительность отверждения; отрегулировать вентиляторы; окунать валик в стирол или свежую смолу; уточнить технологию прикаткн

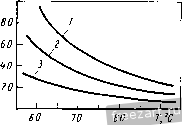

На основе ортофтале-вой кислоты На основе изофталевой кислоты Химически стойкая, жесткая, иа основе бисфенола А Химически стойкая, эластичная, иа основе винилового эфира На основе огнестойких галондсодержа-щнх полимеров Эпоксидная Большой модуль, низкая ударная вязкость, высокая твердость по Барколу, низкая стоимость Высокая ударная вязкость, большая твердость по Барколу, быстрый цикл отверждения, хорошая стабильность и прочность в мокром состоянии, повышенная химическая стойкость Обычно большая вязкость и медленное смачивание, высокая стоимость (по согласованию с изготовителем) Нормальная вязкость; тиксо-тропиая, отверждаемая смола Самозатухающая - ие поддерживает горения, высокая стоимость (по согласованию с изготовителем) Медленно пропитывает стекло, перед отверждением выделяется теплота, хорошая стабильность размеров, темный цвет Неподвижные, негибкие конструкции общего назначения Лодки, отделка ванных комнат, строительный материал, баки, плавательные бассейны Баки, трубы различных типов, вытяжные шкафы, ванны, бункеры и т. п. Днища вибрируемых баков и коррозионно-стойкие наружные смоляные слои Государственные заказы, строительные материалы, спасательные шлюпки Высокопрочная оснастка, авиациоиио-космическая техника 13.16. Системы катализатор - ускоритель ингибитор для при комнатной температуре полиэфирных смол t, мин Тип н назначение смолы Снстема. % Период отверждения при 21 ... 24 С до образования Геля, мин до достижения твердости по Барколу 35, ч Для наружного смоляного слоя (гелькоата) Для обычных смол Для быстро отверждаемых смол Для чередующихся смол, отверждающихся при комнатной температуре Влияние ингибитора Перекись метилэтилкетона (МЭК) - 1,5 Нафтенат кобальта - 0,4 ** (дополнительные ускорители обычно не используются из-за склонности к обесцвечиванию) Перекись МЭК - 1,0 Нафтенат кобальта - 0,4 Перекись МЭК - 1,0 Нафтенат кобальта - 0,4 Диметиланилин - 0,1 Перекись МЭК - 1,0 Нафтенат кобальта - 0,4 Четвертичная аммониевая соль - 0,1 Перекись циклогексано-на * - 1,0 Нафтанат кобальта - 0,4 Перекись циклогексано- - 1,0 Перекись бензоила - 1,0 Диметиланилин - 0,1 Перекись МЭК - 1,0 Нафтенат кобальта - 0,4 Гидрохинон - 0,1 (большое содержание наполнителя) 32 16 30 20 со 6-8 (или 30-45 мин при нанесении поверх наружного смоляного слоя) 2-2,5 2-2,5 6-8 2 В процентах иа 100 частей полиэфирной смолы Содержание металлического кобальта - 6 % Перекнсн этого вида дороже, чем перекись ШК. В стеклопластиках, полученных с использованием матов и тканого ровинга, содержание стекловолокна находится в пределах 35 ... 45 %, а при применении только ткани - около 50 %. В табл. 13.14 перечислены виды брака и способы их устранения при формовании методом ручной укладки, в табл. 13.15 - типы смол, применяемых при этом методе формования, а в табл. 13.16 - системы ускоритель - ингибитор, используемые для отверждаемых при комнатной температуре полиэфирных смол. На рис. 13.2 представлена зависимость продолжительности отверждения от температуры и содержания катализатора для стандартных композиций полиэфирных смол. 54  Рис. 13.2. Типичные кривые зависимости продолжительности отверждения t полиэфирных смол от температуры Т и содержания катализатора - перекиси метилэтилкетона (ПМЭК): ; - 0.3 %: 2 - 0,5 %; 3 - 1 % пмэк Ниже даны технологические характеристики смол и композитов. Продолжительность отверждения при комнатной температуре в присутствии 1 % перекиси метилэтилкетона - 10 ... 20 мин. Продолжительность пребывания композиции в жидком состоянии с введенным катализатором в присутствии 1 % перекиси бензоила: при комнатной температуре - 1 ... 14 сут; при 65°С - 5 ... 30 мин; смола при 82 °С - 1,5 ... 5 мии. Стабильность при хранении без катализатора. Смола хранится в темном помещении при 21 °С и периодически проверяется изменение продолжительности ее отверждения при высокой температуре. Химические изменения на начальной стадии. Старение смолы вызывает увеличение продолжительности отверждения на 25-50 %, что свидетельствует о том, что введенный в смолу ингибитор перешел в процессе хранения в промежуточное более активно ингибирующее вещество; по данным поставщика, период времени, в течение которого может происходить это изменение продолжительности отверждения, может составить от 24 ч до 4 мес. Химические изменения на последней стадии. Продолжительность отверждения в дальнейшем начинает падать, приближаясь к нулю, до тех пор, пока все содержимое емкости не отвердеет при комнатной температуре, так как имеющийся в смоле ингибитор полностью исчерпался; период времени, в течение которого происходит уменьшение продолжительности отверждения, составляет 4 ... 18 мес. (по данным фирмы Эллайд кемикал ). 13.5.5. Коррозионная стойкость композитов, полученных ручной укладкой 13.5.5.1. Стандартный коррозионно-стойкий слоистый пластик СВКМ, имеющий коррозионно-стойкую структуру, состоит из различных слоев стекломата и (или) тканого стекловолокна, пропитанных тщательно подобранной коррозионно-стойкой смолой. Как показал опыт, определенная последовательность слоев, принятая в настоящее время в качестве стандарта, обеспечивает максимальную коррозионную стойкость. Первый этап работы заключается в проведении операций, приводящих к тому, что обогащенный смолой слой оказывается на поверхности, подвергающейся коррозионному воздействию. С этой целью на эту поверхность наносят слой смолы, полностью пропитывают и капсулируют поверхностным покрытием, так чтобы волокна не выходили наружу. Это покрытие толщиной 0,25 ... 1 2 3 4 5 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|