|

|

|

Навигация

|

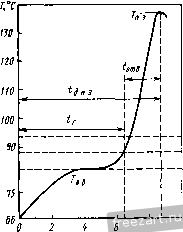

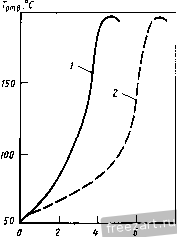

Главная » Мануалы ; Поведение смолы при отверждении часто определяют с помощью рекомендованного Обществом промышленности пластмасс (ОПП) [51 гель-теста, который заключается в следующем. В специальную пробирку загружают исследуемый образец смолы с соответствующими добавками (ингибитор, инициатор, активатор) и помещают на водяную баню с температурой 82 °С. В пробирку вводят термопару, соединенную с самописцем, регистрирующим экзотермическую температурную кривую отверждения смолы во времени. Сначала температура в пробирке медленно поднимается, достигая температуры водяной бани, а затем выходит на плато. В течение этого времени свободные радикалы, выделяющиеся в результате распада инициатора, расходуются на реакцию с ингибитором. После того как этот процесс закончится, полимер быстро переходит в гелеобразное состояние. Температура при этом начинает быстро расти (так как гель-эффект ускоряет полимеризацию), достигая своего максимума, а затем, после того как отверждение смолы закончится, снижается до температуры бани. Таким образом, поведение смолы при отверждении может быть описано кривой, на которой видны индукционный период, время, необходимое для достижения пика экзотермы, и максимальная температура процесса. Этот способ позволяет проводить детальное сравнение влияния различных видов и количеств инициаторов, ингибиторов и активаторов на скорость отверждения смолы. Типичная экзотермическая кривая представлена на рис. 2.1.  t,nuH W Рис. 2.1. Типичная зависимость температуры Т полиэфирной смолы от времени t (масса образца полимера 10 г, диаметр пробирки 19 мм, температура водяной бани 7 в g == = 82°С): Tjj g - температура при пике экзотермы; /j, - время гелеобразоваиия; П э- время достижения пика экзо- 2.4.1. Инициаторы и активаторы Существует большое разнообразие систем инициатор - ингибитор-активатор, доступных для использования в производстве полиэфирных смол. Например, смола общего назначения, инги-бированная гидрохиноном, может очень быстро отверждаться при применении такого активного перекисного инициатора, как перекись метилэтилкетона в сочетании с активатором - нафте-натом или октоатом кобальта. В другом случае для отверждения полиэфирной смолы вводится значительно более стабильный ини-36 циатор: третбутилпербензоат. Это позволяет наполнить полиэфирную композицию карбонатом кальция и измельченным стекловолокном. Такой содержащий инициатор и сформованный компаунд стабилен при комнатной температуре в течение- месяцев, но может быть отвержден в течение одной минуты горячим прессованием при температуре 140 ... 160 °С. Выбор подходящего инициатора и его количества зависит от типа смолы и температуры ее отверждения, от требуемого времени проведения всего процесса и времени гелеобразоваиия. Поскольку ни один из доступных инициаторов обычно сам по себе не удовлетворяет всем необходимым требованиям, то для получения лучших результатов используют различные комбинации инициаторов и инициаторов с активаторами. В табл. 2.1 приведены температура саморазложения Т^, температурные пределы и методы хранения, а также требования к маркировке и условия перевозки наиболее часто используемых органических перекисных инициа-торой. При термическом отверждении полиэфирных смол наиболее часто применяемым инициатором является бензоилпероксид (БП), который чрезвычайно эффективен и удобен в употреблении. Он легко растворим в стироле, может храниться долгое время без потери активности, стабилен при комнатной температуре и легко разлагается при повышенной температуре. Кроме того, БП вызывает высокий экзотермический пик температуры, что способствует полному отверждению смолы. Количество БП, вводимое в смолу, колеблется от 0,5 до 2 % в зависимости от типа смолы и применяемого мономера. При использовании БП в виде пасты (обычно в смеси с 50 % трикрезилфосфата), количество вводимого инициатора несколько возрастает (~1 ... 3 %). Изменение температуры в ходе реакции отверждения полиэфирной смолы общего назначения, инициированной 1 % БП, показано на рис. 2.2. Иногда бывает желательно (или даже необходимо) проводить процесс отверждения смолы от начала до конца при низких температурах так, чтобы выделяющаяся при полимеризации теплота рассеивалась. Это особенно важно при мокром формовании слоистых пластиков, когда использование обогрева затруднено. В таких случаях обычно применяют в качестве инициатора пероксид метилэтилкетона (ПМЭК). Изменение температуры в ходе реакции отверждения полиэфирной смолы, инициированной 1 % ПМЭК, показано на рис. 2.2. Хотя использование ПМЭК не приводит к полному отверждению смолы при комнатной температуре, однако добавление активатора (например, нафтената кобальта) приводит к гелеобразованию (рис. 2.3) и почти полному отверждению смолы в течение короткого периода времени. Конкретное время отверждения зависит от количества используемых иниг циатора и активатора. В зависимости от требуемого времени проведения процесса отверждения берут 0,5 ... 2 % ПМЭК и 0,1 ... 1 % нафтената кобальта. g 2.1. Типичные органические перекисиые инициаторы Продукт Торговая марка' Саморазложение Характер процесса Температура Хранения, в >> о Ароматические ацилпероксиды Бензоилпероксид Бензоилпероксид влажный Бензоилпероксид с трикрезилфосфатом Бензоилпероксид с силиконовым маслом Бензоилпероксид с пластификатором Бензоилпероксид с ингибитором горения Пластификатор 2,4-дихлорбензоил-пероксид с дибутил-фталатом 2,4-дихлорбензоил-пероксид с силикоио-.вым маслом!

сид с дибутилфтала-том Алифатические ацилпероксиды

Пероксид метилэтил-кетона в диметилфталате Ж Луперсол DDM. 60,0 11,0 18.1 63 Незначительное выделение газа 18-29 Жл Об Сж, Гд

2,5-Диметил-2,5-бис (бензоилперокси) гек-сан Тр етбутилпероюси-триметил ацетат Третбутилпероксиок-таноат 5-Бутилпероксиокта-ноат в пластификаторе Третбутилпероксима-леиновая кислота 2,5-Диметил-2.5-бис (2-этилгексаноилпер-окси)гексан Третбутилпероксиаце-тат в бензоле Третбутилпероксиаце-тат в минеральном спирте Третбутилпероксибу-тират в бензоле Дитр етбу тилп ер ок сид 2,5-Диметил-2,5-бис (третбутилперокси) 2,5-Диметил-2,5-бис (третбутилперокси) гексин-3

<D о с soVoxxo аинажохьинх

с б 00 со & Ё о. IS- 3 c! a

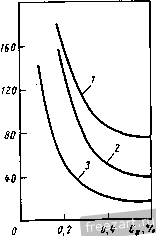

00 CO iii Pi & R О 00 CO  Я я о к о. si (У л R я о к В Си в зол 2§ S- CI, л Ч Ч o> J, о Cu о я s I i S s n о S Э s g Bio - 2 I &8 I Я Щ §2 1 1 B- о ..с я -° я о в о л О Для .отверждения полиэфирных смол можно использовать большое: число инициаторов и активаторов, которые вызывают полное От&ерждение при нагревании или без него. Свойства конечного продукта могут при этом изменяться в зависимости от применяемой комбинации инициаторов или инициаторов и активаторов. На свойства получаемой пластмассы до некоторой степени будут также влиять и условия переработки, тип оборудования, температура и давление при формовании.   t,MUH Рис. 2.2. Изменение температуры Т во времени i при отверждении полиэфирной смолы общего назначения, инициированной 1 % ПМЭК (/) н 1 % пасты БП (2); температура водяной бани Тв. б = 82 °С Рис. 2.3. Влияние концентрации активатора (нафтената кобальта) Сд на время гелеобра[зования t при отверждении смолы общего назначения, инициированной ПМЭК: / 0,5 %; 2-1%: 3-2 % Нафтенат кобальта применяют в виде раствора, содержащего 6 % кобальта. Он используется в сочетании с гидроперекисными инициаторами и облегчает как гелеобразоваиия, так и отверждение смолы при комнатной (нормальной) температуре (24 °С). Рис. 2.3 показывает влияние изменения концентрации нафтената кобальта на время гелеобразоваиия в процессе получения полиэфирной смолы общего назначения при использовании в качестве ингибитора 0,5 % (5), 1 % (2) и 2 % (/) ПМЭК. Композиции, не содержащие инициатор, но содержащие нафтенат кобальта, могут храниться в течение нескольких месяцев. Следует отметить, что при добавлении нафтената кобальта смола приобретает окраску. Поэтому, если необходимо получить конечный продукт бесцветным, то применение нафтената кобальта нежелательно. На:: время нахокдения инициированной смолы в реакторе и на продолжительность eft отверждения влияют тип и Качество добав'лёнидао активатора. Кроме того, На скорость отверждения влияют температура окружающего воздуха, срок хранения смолы, колебаний состава смолы, масса отверждаемой смолы, количество теплоты, применяемой во время цикла отверждения, размер и тип формы,.используемые наполнители. Существуют другие активаторы, которые применяются вместе с перекисными инициаторами и ускоряют гелеобразование и отверждение смолы при комнатной температуре. Однако для полного отверждения смолы в этом случае требуется нагрев. Наиболее часто применяемым активатором этого типа является диметиланилйн. Обычно он используется в концентрациях 0,1 ... 1 %. Влияние изменения концентрации инициатора Си и активатора Са в некоторых вариантах комбинаций ингредиентов на время гелеобразования и на пик экзотермической кривой Гд.э при комнатной температуре в случае полиэфирных смол общего назначения иллюстрируется в табл. 2.2 [5] и 2.3 [6]. В табл. 2.4 приведены температуры начала полимеризации смолы Гн.п при обычно используемом сочетании инициатор-активатор, рассчитанные по экзотермическим кривым общества ОПП. В табл. 2.2-2.4 используются следующие сокращения названий активаторов; ГХ - гидрохинон; ДМА - диметиланилйн; 2.2. Влияние изменении концентрации инициатора иа время гелеобразоваиии и иа пик экзотермической кривой при отверждении смол общего иазиачеиии для некоторых сочетаний инициатор - активатор Инициатор Концентрация, % Инициатор Концентрация, % Бензоилпероксид 2,00 1,00 0,50 0,25 0,20 0,15 2,00 1,00 0,50 0,25 0,20 0,10 0,2% ДМА 0,1 % ДМПТ 4,5 7,5 12,0 21,0 25,5 34,0 3,0 4,0 6,5 10,5 12,0 19,5 166 152 135 102 93 157 141 127 ПО 79 Ацетил- 1,0 пероксид 0,5 0,2 Пероксид метилэтил-кетона Бис(1-ги-дрокси-циклогек-сил)перо-ксид 2,00 1,00 0,75 0,50 2,0 1,0 0,5 0,4 0,3 0,4% ДМПТ 0,4 % Co+i 0,1 % 9,0 13,0 20,0 35,0 9,0 18,5 25,0 38,5 6,5 7,5 14,0 22,0 80,0 149 132 121 152 138 99 85 141 74 46 35 2.3. Влииние изменений коицеитрации активатора иа время гелеобразованки и на температурный пик экзотермической кривой для некоторых сочетаичй катализатор - активатор в случае полиэфирных смол общего иазиачеиия Иняцнатор

Бензоилпероксид Бензоилпероксид Ацетилпероксид 1 - 1 - Пероксид метилэтилкето- . на Бис(1-гидроксициклогек- . сил)пероксид

но - не отнерждаетси. 2.4. Температура начала полимеризации смолы, °С, для обычно используемых комбинаций инициатор - активатор

Третбутилперокснбензоат Дитретбутилпероксид Алкиловые эфиры пероксикислот 118 110 113 ПО 74 138 121 102 А лкилпероксиды 138 121 132 127 138 160 141 143 П р и м е ч а и и я: 1. Экзотермические кривые получены при отверждении полиэфирной смолы общего иазиачення с использованием концентраций: активатора- 0,2%; инициатора - эквивалентной 1 %-ному бензоилпероксиду. 2. Погрешность определения температуры начала полимеризации состав-лиет ±5,6 *С. ДМПТ - Л^,Л^-диметил-п-толуидин; ДЭА - диэтиланилин; ЛМ- лаурилмеркаптан (н - додецилмеркаптан); Со*+ - нафтенат кобальта; Мп - нафтенат марганца. 2.5. Производство изделий из ненасыщенных полиэфирных смол 2.5.1. Ручная выкладка и нанесение покрытия напылением Методы переработки полиэфирных смол весьма разнообразны. Простейшая техника - ручная укладка слоев (выкладка) заключается в том, что жидкую смолу с инициатором помещают в форму для отливки вместе со слоями ткани или мата из стекловолокна. При этом используют кисть, валик или распылительный пистолет. Чтобы смола не стекала с вертикальной поверхности, в композит можно вводить тиксотропные добавки. Кроме того, в его состав может входить парафин, который растворим в жидкой смоле, но не растворим в затвердевшем материале. Поэтому при отверждении он проступает на поверхность, защищая смолу от воздуха, который ингибирует процесс отверждения. Так как смола с инициатором может находиться в реакторе не слишком долго (т. е. до отверждения), то не следует активировать большее количество смолы, чем можно переработать за это время. Подробное описание см. в гл. 13, кн. 2. Для предотвращения быстрого отверждения перед применением в смолу можно вводить инициатор. Такой прием известен как техника напыления; он используется в основном в производстве лодок. Обычно вначале форма для лодки опрыскивается окрашенным защитным покрытием, которое становится внешней поверхностью готового корпуса лодки. Перед тем как покрытие затвердеет полностью, на него наносят полиэфирную смолу со стекловолокном, превращая застудневающую массу в неотъемлемую часть сформованного изделия. Пульверизатор не только распыляет активированную смолу, но и подает ровницу из стекловолокна в измельчитель. Затем куски измельченной ровницы вместе со смолой наносят на поверхность пресс-формы. Нанести равномерное покрытие (а в местах возможных ударных нагрузок толщина покрытия должна быть больше) трудно и с этим может справиться только опытный оператор. Перед отверждением стекломассу необходимо прокатать для удаления из нее пузырьков воздуха. Обычно применяют два типа системы инициатор-активатор. Наиболее простой способ заключается в том, что активатор - нафтенат (или октоат) кобальта - вводят в смолу, а инициатор (ПМЭК) помещают в распылитель. По другому способу (по двухъ-емкостной системе) используют две отдельные емкости для смолы. Одна емкость содержит смолу с достаточно стабильным инициатором - БП. Смола с этим инициатором может сохраняться в неотвержденном состоянии в течение многих часов. В другую емкость помещают смолу, активированную амином (например, диметил анилином). Этот раствор тоже устойчив при комнатной температуре. Два равных потока смешиваются в пульверизаторе, и смола, содержащая теперь одновременно инициатор и активатор, отверждается при комнатной температуре. Для удаления из наполненной стекловолокном смолы содержащегося в ней воздуха, а также для получения требуемого распределения смолы в пресс-форме формуемое изделие прокатывают. При ручной укладке слоев и нанесении покрытия распылением не возникает ограничений, связанных с размерами формуемого изделия. 2.5.2. Формование предварительно отформованной заготовки Часто армирование смолы стекловолокном проводят непосредственно в пресс-форме. Для соединения предварительно отформованных заготовок между собой можно использовать небольшое количество связующего. Затем заготовку помещают в штамп и заливают смолой. При закрывании формы смола проникает в стек-ломат, вытесняя воздух, а ее избыток вытекает. При этом стекловолокно в основном ориентируется вдоль поверхности пресс-формы. Вариантом этой технологии является применение формы (или полуформы), покрытой эластичным листом пленки, полу- ченной из поливинилового спирта. Повышенное давление создают либо в автоклаве, где проводят процесс, либо с помощью разрежения (вакуума) при формовании мешком . 2.5.3. Центробежное литье При центробежном литье смола и армирующее стекловолокно под действием центробежной силы располагаются на внутренних стенках вращающейся формы. Если проводить этот процесс в печи, то нагревание и отверждение смолы будут происходить в пристеночной области вращающейся формы. 2.5.4, Пултрузия и намотка В этих процессах * в качестве армирующего компонента АП используют непрерывную стренгу. Ее вначале пропускают через ванну с инициированной смолой, а затем либо вытягивают через нагретую фильеру, либо наматывают на оправку. Так можно получить материалы с очень высокими прочностными показателями. Методом намотки изделий из волокна получают различные емкости, трубы и реакторы, работающие под давлением. Методом полтрузии получают конструкционные профили, клюшки для гольфа, удилища для рыбной ловли и т. д. 2.5.5. Штамповка Такие крупные изделия, как кузова автомобилей и их части, обычно изготовляют штамповкой Исходным материалом при этом служит так называемая пресс-композиция, представляющая собой предварительно приготовленную смесь смолы, неорганического наполнителя и измельченного стекловолокна. В нее же вводят инициатор полимеризации, а также ингибитор, предотвращающий преждевременное отверждение при хранении. При переработке определенное количество пресс-композиции в виде тестообразной массы или импрегнированного жгута помещают в горячую форму (штамп). Форму закрывают и поддерживают давление в течение одной или двух минут, а затем отвержденное готовое изделие вынимают из формы. В качестве одного из вариантов такой технологии применяют пресс-композиции в виде плоских листов. Мягкая, предварительно приготовленная, тестообразная масса полиэфирной смолы и наполнителя наносится на листы стекломата. Полученный таким образом листовой компаунд помещают между слоями полиэтиленовой пленки и хранят в таком готовом к дальнейшему приме- См. гл. 15, кн. 2. 2 См. гл. 16 и 17, кн. 2. См. гл. 15, кн. 2. 4а нению виде. Загустевание, которое иногда происходит в течение первых нескольких дней хранения, не связано с протеканием процесса свободнорадикальной полимеризации, а может быть результатом взаимодействия между загустителем (таким, как окись кальция или магния) и полиэфирным алкндом. При шта.м-повке крупных изделий обычно применяют полиэфирные смолы с малой усадкой, поэтому полученные изделия не требуют дополнительного шлифования перед окрашиванием. 2.5.6. Автоматическое литье под давлением Формование полиэфирных смол методом автоматического литья под давлением используют при получении небольших изделий. Процесс аналогичен литью под давлением термопластов, за исключением того, что вместо пластификации на горячем барабане и затем продавливания в значительно более холодную пресс-форму полиэфирную смолу пластифицируют на теплом барабане и вводят в горячую форму, где происходит отверждение. Большим преимуществом этого процесса является его высокая производительность и низкая стоимость рабочей силы. Загрузка в форму и выемка готового изделия из нее осуществляются автоматически. 2.5.7. Оценка систем инициатор-активатор--ингибитор Каждый из перечисленных выше методов производства требует специальных условий отверждения. Например, при использовании ручной укладки слоев требуется 0,5 ч для заливки смолы, мокрого армирования стекловолокном и удаления пузырьков воздуха. Необходимые для конкретного случая инициатор, активатор и ингибитор обычно устанавливаются серией опытов с небольшим количеством смолы. Температура отверждения в этих опытах должна быть такой же, как и в производстве, метод которого рассматривается. Двумя наиболее распространенными cit-стемами инициатор-активатор являются ПМЭК - нафтенат (и.ти октоат) кобальта и БП - диметиланилйн. ПМЭК применяют в виде 60 %-ного раствора перекиси в диметилфталате, а БП - в виде 100 %-ного активного порошка или 50 %-ной активной пасты. Использование пасты предпочтительнее, так как ее легче растворить в смоле, чем порошок. Для определения времени гелеобразования больпшнства смол начальная концентрация инициатора и активатора может быть следующая: 1 %-ный раствор ПМЭК (60 % активности) с 0,2 ;о-ным раствором нафтената кобальта (6% .кобальта) или ],5 п Б[1 с 0,4 % диметиланилина. После определения времени гелеобразования для нескольких концентраций становится возможным установить концентрации, требуемые для обеспечения нужной скорости отверждения. Обычно для отверждения смолы вводят не менее 1,0 % БП или 0,5 % ПМЭК. При необ.ходимости увелн- чить время гелеобразоваиия, можно ввести в смолу особенно активный ингибитор, такой, как гидрохинон или 2,5-дитретбутил-гидрохинон. 2.5.8. Материалы, используемые для поверхностной обработки Поверхностные покрытия и защитные слои используют для улучшения внешнего вида прессованных слоистых пластиков, а также для увеличения их устойчивости к коррозии, атосферным влияниям и истиранию (износу). В противном случае армирующий материал вблизи поверхности слоистого пластика оказывается покрытым лишь тонким слоем смолы. Этот слой может быть изношен в ходе эксплуатации изделия, и армирующие волокна окажутся на поверхности. Такие незащищенные волокна адсорбируют влагу и легко загрязняются, что обычно приводит к снижению физико-механических свойств слоистых пластиков. Для увеличения срока службы слоистых пластиков используют поверхностные покрытия и защитные слои. Наиболее часто для обработки поверхности АП применяют защитные слои из стекломата, дакрона, орлона, дайнеля и нейлона. Поверхностные покрытия защищают армирующие волокна КМ. Такие покрытия более стойки к атмосферным воздействиям, коррозии и истиранию; кроме того, они улучшают внешний вид изделий, поскольку для защитных покрытий применяют материалы с соответствующей микроструктурой. Дакрон изготовляется из линейных полиэфиров. Его получакл-в виде нетканого материала или матов из некручеиой текстильной нити. Тканый материал и трикотаж изготовляют из нитей или из штапельного волокна. Орлон является синтетическим волокнистым материалом, состоящим в основном из полимеров акрилонитрила. Орлон - ценный материал для изготовления тканей из крученого волокна. Дайнель получают формованием раствора сополимера акрилонитрила с винилацетатом. Он имеет низкую температуру размягчения (121 °С) и классифицируется как самозатухающий. Волокна из дайнеля низкой и средней линейной плотности используют для изготовления тканых материалов. Нейлон является синтетическим волокном, состоящим из непрерывных нитей. Он используется в виде жгута, ровницы или ткани. Поверхностные покрытия из других материалов, таких, как хлопок, шерсть или бумага, также используются в той или иной форме. 2.6. Свойства отвержденных ненасыщенных полиэфирных смол Из ненасыщенных полиэфирных смол можно получать как твердые и хрупкие, так и мягкие и эластичные пластики. В табл. 2.5 приведены характеристики отливок из типичных не-50 2.5. Свойства отвержденных литых полиэфирных смол

Механические Плотность, кг/м^ Предел текучести при миогократиыя деформациях, МПа Предел прочности при сжатии, МПа Предел прочности при растяжении, МПа Удлинение, % Модуль упругости при растяжении, ГПа Ударная вязкость (по Изоду, образец сечением 13Х13 мм, с надрезом), Дж/м Твердость по Роквеллу Коэффициент преломления Электрические Удельное объемное сопротивление (50 % относительной влажности, 23 °С), Ом-см Электрическая ярочность (толщина образца 3,2 мм) с приложением напряжения, мВ/м: кратковременным ступенчатым Диэлектрическая проницаемость, при частоте: 60 Гц 1 кГц 1 МГц Коэффициент мощности при частоте: 60 Гц 1 кГц 1 МГц Дугостойкость, с Другие Теплостойкость, °С Водопоглощение (24 ч, толщина образца 3,1 мм), % Влияние солнечного света

армированных смол [7]. Большой разброс значений параметров, представленных в таблице, связан с тем, что эти данные получены различными исследователями. Обычно полиэфирные смолы сочетают с армирующими наполнителями (предпочтительно стекловолокном), и это существенно изменяет их свойства. Например, ударная вязкость смолы может возрасти в 50 раз при ее армировании стекловолокном. В табл. 2.6 представлены свойства трех типов армированных стекловолокном 2ie> Свойства стеклопластиков на основе полиэфирных смол

MexfiHUvecKue Плотность, кг/м' Нрсяел текучести при многс кратных деформациях, МПа Модуль упругости при изгиба, ГПа Предел прочности при сжатии, МПа . Предел прочности при растя-ж^11ни, МПа Удлинение, % Модуль упругости при растяжении, ГПа Ударная вязкость (по Изоду, образец с надрезом 13Х Х13 мм), Дж/м Твердость по Б ар колу Электрические Удельное объемное сопротивление (50 % относительной влажности, 23 °С), Ом-м Электрическая прочность (толщина образца 3,2 мм) с приложением напряжения, мВ/м: кратковременным ступенчатым Диэлектрическая проницаемость при частоте: 50 Гц 1 кГц 1 МГц Коэффициент мощности при частоте: 60 Гц 1 кГц I МГц Дугостойкость, с Теплостойкость, °С Водопоглощенне (24 ч, толщина образца 3,1 мм), % Влияние солнечного света D150 D150 D150 D495 D570

0,01-0,04 0,01-0,06 0,01-0,03 60-120 0,01-0,04 0,007-0,021 0,01-0,05 0,007-0,015 0,01-0,03 0,016-0,024 120-180 120-200 149-177 0,05-0,50 149-177 0,1-1,0 Незначительное 149-204 0,10-0,15 полиэфирных пластиков [7]. Ниже приведены основные преимущества армированных полиэфирных смол. 1. Высокая прочность при небольшой массе. Отношение прочности к массе выше, чем у большинства материалов. 2. Низкая стоимость технологической оснастки. Для изготовления деталей можно использовать простые формы или пресс-формы низкого давления. 3. Объединение частей конструкции. Одна сформованная деталь может заменить несколько металлических деталей (например, капот с крыльями грузового автомобиля), что облегчает конструирование изделий. В связи с этим использование армированных полиэфирных смол значительно снижает стоимость изделий по сравнению со стоимостью других конструкционных материалов. При конструировании изделий из армированных ненасыщенных полиэфирных смол следует принимать во внимание некоторые ограничения. Постоянство прочностных показателей сильно зависит от количества и ориентации стекловолокна. Усталостные свойства армированных стекловолокном полиэфирных смол могут быть неодинаковыми для деталей, работающих при больших нагрузках. Устойчивость к истиранию, а также к воздействию растворителей и химикатов следует рассматривать в каждом конкретном случае. Прохождение влаги по стекловолокну осложняет использование армированных стекловолокном изделий, особенно в тех случаях, когда вследствие истирания внешнего слоя СВКМ стекловолокно оказывается на поверхности изделия. 2.6.1. Влияние добавок 2.6.1.1. Наполнители Введение неорганических наполнителей в полиэфирные смолы обусловлено в основном желанием снизить стоимость изделий из АП. Это связано с тем, что стоимость наполнителей значительно ниже стоимости смолы и большинства армирующих материалов. Однако имеются и другие преимущества, связанные с применением наполнителей. Например* их использование позволяет повысить температуру отверждения благодаря снижению концентрации реакционноспособных мономеров, что, в свою очередь, приводит к снижению температурного пика на экзотерме отверждения. Кроме того, введение наполнителей уменьшает образование трещин в АП при отверждении, снижает степень его усадки и делает поверхность сформованных изделий более гладкой. Глины и карбонаты - наиболее распространенные наполнители. Обычно применение глины понижает температурный пик экзотермической кривой по сравнению с пиком карбонатных наполнителей. Однако при высокотемпературном отверждении введение глины приводит к потемнению образующегося пластика. Количество (массовая доля) вводимых наполнителей колеблется в пределах 10 ... 70 % в зависимости от типа наполнителя и смолы, а также от целевого назначения получаемого материала. Обычно в смолу добавляют 20 ... 30 % наполнителя. Прежде чем исполь- зовать тот или иной наполнитель, необходимо опробовать его действие на смолу, поскольку введение некоторых на[полнителей приводит к снижению времени хранения до переработки сколы; Применение глин и карбонатов делает АП более жесткими, поэтому для увеличения модуля упругости при изгибе используют другие типы наполнителей. Введение наполнителей изменяет также и электрические свойства смолы. В табл. 2.7 показанр влияние наполнителей на некоторые показатели типичной смоль! общего назначения. 2.7. Влияние наполнителей на свойства типичной смолы общего назначения

Механические Плотность (при 25 °С), кг/м : неотвержденная отвержденная Деформационная теплостойкость, °С Предел прочности при изгибе, МПа Модуль упругости при изгибе, ГПа Электрические Электрическая прочность (отлитый образец толщиной 2,5 мм, 25 °С), мВ/м

Диэлектрическая проницаемость при частоте: 60 Гц 1 кГц 1 МГц Коэффициент мощности при частоте: 60 Гц 1 кГц 1 МГц Тангенс угла диэлектрических потерь при частоте: 60 Гц 1 кГц 1 МГц Дугостойкость (при 25 °С), с

0,013 0,045 0,058 100 0,040 0,015 0,034 0,094 0,067 0,063 85 125 При выборе наполнителя следует учитывать его абсорбционные свойства и размер частиц, так как эти факторы могут влиять на свойства сформованного изделия. Наполнители, обладающие высококими абсорбционными свойствами, приводят к вымыванию из смолы армирующего стекловолокна. В результате состав смолы становится неоднородным, что приводит к образованию больших пустот в формуемом изделии. Наполнители, состоящие из крупных частиц, могут отфильтровываться через армирующий материал в процессе отверждения, что приводит к неравномерному распределению наполнителя. Необходимо, чтобы наполнители были равномерно распределены в формуемой композиции. Для достижения этого решили 54 смешивать наполнитель с небольшим количеством смолы до образования густой пасты, а затем полученную пасту с остальным количеством смолы. 2.6.1.2. Красители и пигменты В полиэфирные смолы можно легко добавлять красители и пигменты. Большинство красителей и пигментов применяют в небольшом количестве, поэтому обычно они не оказывают заметного влияния на свойства отвержденной смолы. Однако часто красители и пигменты влияют на скорость отверждения смолы, а некоторые из них ухудшают устойчивость АП к атмосферным воздействиям. Обычно красители добавляют в смолу, растворяя их в мономерном стироле, а затем смешивают образовавшийся раствор со смолой. Такая последовательность операций позволяет вводить в смолу прозрачный, предварительно профильтрованный раствор красителя. В основном красители применяют в концентрации 0,05 ... 0,1 % (от количества мономера и смолы). Пигменты добавляют к смоле одним из двух способов. Первый способ заключается в тщательном растирании пигмента с небольшим количеством смолы или среды для перетирания, а затем уже внесении этой массы во все количество окрашиваемой смолы. По другому способу, пигмент измельчают в каком-либо носителе, совместимом со смолой. Как правило, применяются 1 ... 5 %-ные дисперсии. Конкретное количество пигмента выбирается в зависимости от реакционной способности смолы, а также от требуемой насыщенности цветного тона и светонепроницаемости конечных изделий. 2.6.1.3. Ингибиторы горения К смолам иногда добавляют ингибиторы горения для придания им желаемой огнестойкости. Эти вещества могут удерживаться смолой либо за счет физико-химических взаимодействий, либо в результате химических реакций. Большинство органических эфиров фосфорной кислоты и галогенированных углеводородов (например, галогенированные парафины), а также трехокись сурьмы соединяются со смолой за счет физико-химических сил. Хлорэндиковая кислота и ее производные взаимодействуют со смолой химически. Введение ингибиторов горения влияет на цвет, предел прочности при растяжении, электрические свойства и параметры формования смолы. 2.6.1.4. Поглотители ультрафиолетового излучения Эти вещества добавляют к смоле, которая подвергается воздействию УФ-излучения солнечного света или от люминесцентных источников. Они должны иметь хороший исходный цвет и быть 1 2 3 4 5 ... 22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|