|

|

|

Навигация

|

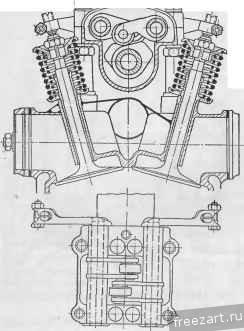

Главная » Мануалы жениях распорными цилиндрическими пружинами. В некоторых случаях приходится выполнять отдельные оси для рычагов одного цилиндра даже при общей для всех цилиндров головке. Так вьтолиепо, например, в двигателях ЯАЗ-204; в противном случае при необходимости снять одну насос-форсунку пришлось бы снимать с головки все стойки. В легких двигателях с отдельно расположенными цилиндрами для сокращения габаритов и веса двигателя рычаг и ось его нередко выполняют как одно целое, а подшипники - разъ-г^- емными. CCD g случае одного распределитель- ного вала и клапанов, оси которых расположены под углом к оси цилиндра, также необходимо применять рычаги. Одна из таких конструкций показана на фиг. 149. В данном случае   Фиг. 149. Схемы крепления оси стоек. Фиг. 150. Схема передачи при одном распределительном вале и клапанах, оси которых расположены под углом к оси цилиндров. рычаги имеют ролики и работают без толкателя. Так как кулачок и соответствующий клапан оказались сдвинутыми одинотносительно другого в направлении оси распределительного вала, то рычаг пришлось изогнуть, а ступицу и подшипник развить. В некоторых конструкциях выпускные и впускные клапаны одного цилиндра управляются одним кулачком (фиг. 150); продолжительность открытия клапанов получается при этом одинаковой. § 3. КОНСТРУКТИВНЫЕ СООТНОШЕНИЯ ПАРАМЕТРОВ МЕХАНИЗМА РАСПРЕДЕЛЕНИЯ При проектировании кулачковых механизмов необходимо обеспечить максимальное время-сечение при заданных ходе клапана и фазах распределения. Фазы распределения обычно выбирают на основании данных практики в зависимости от типа и назначения двигателя, его быстроходности, давления и температуры на впуске и выпуске. В результате доводочных испытаний двигателя устанавливают значения фаз, оптимальные в отношении наполнения цилиндра. Чем быстроходнее двигатель, тем больше при прочих равных условиях должны быть необходимые углы опережения открытия и запаздывания закрытия клапанов. Эти углы также возрастают с повышением давления на впуске. Наряду с величиной время-сечения большое значение имеет характер протекания кривой подъема (хода) клапана, скорости и ускорения по углу поворота вала. Кривая подъема клапана влияет на наполнение цилиндра, а также на величину скорости и ускорения звеньев механизма. В табл. 26 приведены фазы распределения для двигателей различных типов. Таблица 26 Фазы распределения в градусах угла поворота коленчатого вала

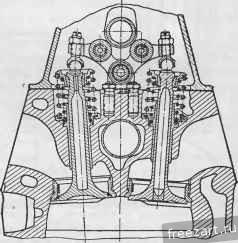

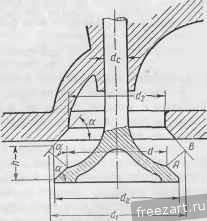

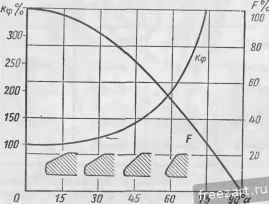

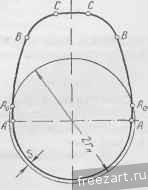

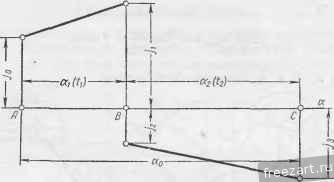

Основными конструктивными параметрами клапана и связанного с ним кулачкового механизма являются наименьший диаметр клапана d, опре-деляюи;ий проходное сечение горловины, диаметр которой обычно близок по величине к rf, и ход клапана h, определяющий проходное сечение между фаской клапана и седлом (фиг. 151). Диаметр клапана выбирают с учетом допустимой средней скорости газового потока, а также возможности размещения клапанов в головке цилиндра. Проходное сечение при подъеме клапана приближенно равно боковой поверхности усеченного конуса, длина образующей которого равна длине перпендикуляра АВ, опущенного из конца диаметра d клапана на образующую фаски седла или ее продолжение (фиг. 151). Это проходное сечение равно  Фиг. 151. Положение клапана при полном его открытии. Из чертежа нетрудно видеть, что d = d-\-2h cos а sin а + sin 2а, таким образом, F = T.dh cos а 1 + sin 2а^ . (144) Пренебрегая вторым слагаемым в скобках последнего уравнения, получим приближенно FTzdhcosa. (145) Для ТОГО чтобы скорости газов в горловине и в щели клапана были одинаковы, следует проходные сечения делать равными, если пренебречь влиянием расширения газов при течении от горловины к щели (или в обратном направлении). Равенство указанных проходных сечений определяется выражением Tdhcos° (1 ~Ь sin2a = где - диаметр стержня клапана. Принимая приближенно dz - d и пренебрегая вторыми слагаемыми левой и правой частей равенства, получим выражение  Tzdh cos а; 4 cos а (146) Фиг. 152. Изменение проходного сечения клапана и удельного давления на фаску клапана в зависимости от угла фаски. По данным практики наполнение и очистка цилиндра от продуктов сгорания улучшаются, если величина подъема клапана будет больше, чем получаемая ш формулы (146). Выбору большей величины подъема препятствуют возрастающие при увеличении h силы инерции деталей механизма. Допускаемые средние скорости воздуха или газа в м1сек (в предположении неразрывности потока) во впускных клапанах: для тихоходных двигателей 40-50 быстроходных i 50-80 Скорости в выпускных клапанах на 15-20 / выше. В современных двигателях внутреннего сгорания обычно применяют клапаны с углами фаски 30° и 45° (которые можно считать стандартными). Ранее встречавшиеся клапаны с углами наклона 20° и менее в настоящее время не применяют. Преимуществами клапанов с углами фаски 45° являются лучшая форма газового потока при полном и близком к полному открытию клапана; большая возможность размещения клапанов в головке цилиндра; лучшая центровка клапана в седле; зачастую большая жесткость клапана. Преимущества клапанов с углами фаски 30° являются: большее проходное сечение (при одинаковых диаметрах горловины) и' меньшая удельная нагрузка на фаску клапана. Удельное давление на поверхность фаски может^быть выражено уравнением k = - Ф Fcosa же -к- cos а На фиг. 152 даны зависимости и F от а, величины и F приняты равными 100% при угле наклона фаски 0°. В табл. 27 приведены конструктивные соотношения для впускных и выпускных клапанов в зависимости от диаметра DJцилиндpa. Таблица 27 Конструктивные соотношения элементов впускных и выпускных клапанов Параметры Обозначения Двигатели стационарные и судовые, тихоходные стационарные и судовые быстроходные, автомобильные и тракторные легкие повышенной мощности Диаметр клапана: два клапана ...... четыре клапана . . . . Подъем (хон) клапана . . . Диаметр грибка...... Диаметр стержня..... Толщина грибка..... Ширина опорной поверхности грибка в мм..... Диаметр корпуса ..... Диаметр наружной пружины ............. Диаметр внутренней пружины ........... d d h de (0,30-0,40) D (0,28-0.33) D (0,18-0.26) D (1,05-1.15) d (0,15-0,25) d (0,10-0,12) 2.5-8 (1,25-1,30) (0.35-0,45) D (0.30-0.34) D (0.16-0.28) D (1,06-1,12) d (0,20-0.28) d (0.08-0,12) (0,35-0,47) D (0,32-0,36) D (0,22-0,30) D (0,2-0,4) d (0,08-0,12) d (0,72-0,90) d (0,50 -0,75) d (0,05-0,1) d При закрытом клапане в каком-либо из узлов механизма привода должен быть зазор для компенсации температурного удлинения звеньев привода и самого клапана. При отсутствии зазора это удлинение может привести к тому, что клапан не будет садиться на седло. При наличии зазора открытие и посадка клапана происходят с ударом, вызывающим дополнительные напряжения в деталях привода и, в частности, на поверхностях сопряжений звеньев. Наиболее уязвимым следует считать сопряжение клапана с седлом вследствие высокой температуры поверхностей и влияния газовой среды, способствующей корродированию. Значительное влияние на износ седла оказывает скорость посадки клапана, которую для различных материалов ориентировочно можно допускать равной: ......0,3-0,4 MlceK ......0,4-0,5 ......0,5-0,6 . ......0,7-0,8 Для чугунных седел...... бронзовых ...... , стальных , ...... , стальных стеллитироваиных . Скорость посадки зависит от ускорения и величины температурного зазора. При увеличении время-сечения, когда фазы открытия неизменны, ускорение и скорость посадки увеличиваются. При конструировании профиля кулачка приходится выбирать необходимые геометрические соотношения, учитывая особенности конструкции двигателя и, в частности, его группы распределения: расположение распределительного вала, конструкцию передаточных механизмов. Температурный зазор может быть дан наружу от начальной окружности или к центру начальной окружности. В последнем случае радиусом (г„- s). где г„ - радиус начальной окружности, as - величина температурного зазора (в холодном состоянии) проводится внутренняя окружность, с которой профиль кулачка сопрягается кривыми AAq (фиг. 153). Вид кривой ААо не  Фиг. 153. Профиль кулачка. влияет на характер движения клапана. Нередко ее выполняют в виде дуги окружности; температурный зазор при таком изменении профиля остается прежним, а скорость открытия и посадки клапана уменьшается. На фиг. 153 показан профиль кулачка, в котором точки В соответствуют границам участков АВ и ВС, образованных разными радиусами. Участок СС соответствует постоянной величине подъема h клапана. Величина зазора 5 в двигателях равна (в мм): В стационарных и судовых для впускных клапанов................... 0,3-1 выпускных . ................ 0,5 - 2 В легких повышенной мощности, автомобильных и тракторных для впускных клапанов......... ........ 0,1-0,6 выпускных , .................... 0,3-1,5 При заданных углах 1 и д опережения открытия и 2 и 4 запаздывания закрытия соответственно для впуска и выпуска нетрудно найти углы 2сро действия кулачка.  Фиг. 154. Изменение кинематических параметров по углу поворо1Л распределительного вала. Для кулачка, управляющего впуском четырехтактного двигателя. К] -f 180°+ 2 2 Для кулачка, управляющего выпуском, аз+180°+ 4 Го - 2 Если температурный зазор дан наружу от начальной окружности, угол 2о, соответствующий очертанию профиля, будет более угла действия на угол 2а^, соответствующий прохождению роликом зазора s при подъеме и при закрытии клапана. Таким образом, при симметричном профиле ? = То -f Иногда температурный зазор s включают в подъем клапана h толкателя. На фиг. 154 показаны профиль симметричного кулачка и кривые подъема, скорости и ускорений по углу поворота распределительного вала. На фигуре видны границы участков как непосредственно на кулачке, так и на диаграмме кинематических параметров. Для увеличения времясечения следует осуществлять участок СС профиля, образованный дугой постоянного радиуса из центра начальной окружности (соответствующий постоянному наибольшему подъему толкателя). В табл. 28 приведены средние конструктивные соотношения основных размеров распределительного вала, шайб и роликов толкателей. Таблица 28 Средние конструктивные соотношения элементов распределительного вала

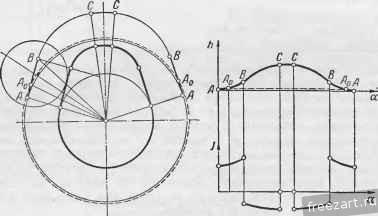

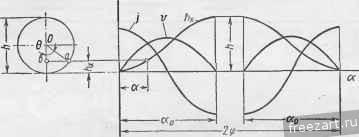

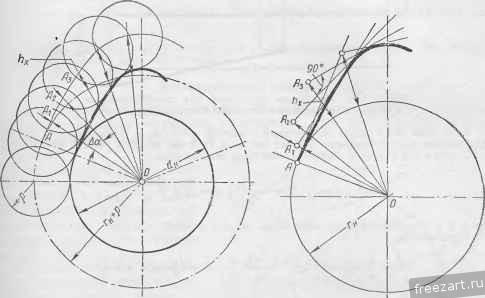

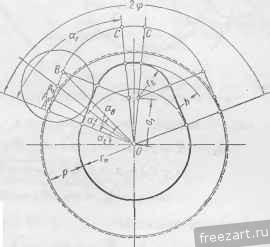

После выбора фаз распределения и хода клапана следует строить профиль кулачка. При профилировании кулачка конструктор должен обеспечить; 1) наибольшее время-сечение, определяемое площадью диаграммы проходных сечений клапана по углу поворота вала; 2) рациональное для работы пружины протекание отрицательных ускорений по углу поворота вала; 3) рациональное в отноштеиии прочности и износостойкости деталей передачи протекание положительных ускорений по углу поворота вала; 4) технологичность конструкции. В двигателестроении применяют следующие профили кулачков: Кулачки, построенные по вы брани.ому закону движения; обычно косинусоидальные и параболические. Кулачки, построенные по выбранной форме профиля, образованные дугами окружности и тангенциальные. При построении кулачков первого вида задаются законами изменения пути и ускорения по углу поворота вала, оптимальными в отношении время-сечения и динамической напряженности. Построение кулачков второго вида сводится к подбору радиусов дуг окружностей и прямых образующих профиль, которые должны обеспечить при достаточном время-сечении плавность сопряжений участков профиля и рациональный в отношении величины и изменения ускорений закон движения механизма. В двигателестроении наибольшее распространение получили кулачки второго типа, так как они более просты в изготовлении, профиль их составляется из дуг круга и прямых, что облегчает изготовление копиров. В то же время эти кулачки отличаются удовлетворительным протеканием кривых изменения ускорений. Следует иметь в виду, что отклонения от запроектированного профиля, получаемые в производстве, обусловливают изменение закона движения по сравнению с заданным при проектировании кулачка. Отклонения от заданного закона получаются также вследствие неизбежной неравномерности вращения вала и вибраций элементов механизма передачи. Рассмотрим кинематические зависимости, положенные в основу профилирования кулачков четырехтактных и двухтактных двигателей. Косинусоидальный профиль Движение толкателя (или клапана) соответствует перемещению точки Ь, совершающей гармоническое движение с амплитудой, равной подъему толкателя Нт (фиг. 155). При повороте распределительного вала на угол  Фиг. 155. Кинематические параметры при косииусоидальиом профиле кулачка. вектор Оа соответственно поворачивается на угол 180°. При повороте распределительного вала на некоторый текущий угол а вектор описывает угол Величина текущего подъема hj толкателя определяется выражением о / (147) Скорость V и ускорение толкателя / определяют дифференцированием: 180 h . 180 o) -tsm - a, dv dv /180 \2 h- cos- a, (148) (149) где(о^, = ---угловая скорость вращения распределительного вала. На фиг. 155 показаны пути, скорости и ускорения толкателя. В начале открытия (а = 0). v = 0; /180 \2 h * В дальнейшем подъем hf толкателя обозначен так же, как и подъем клапана ft. Для получения действительной величины подъема h клапана необходимо сделать пересчет с учетом длины плеч рычага: h = hj--, где а и b - плечи рычага. В конце открытия (а = о) /180 \2 h 180 \2 h При а = Величины h и а о должны быть заданы 180 /г .  Фиг. 156. Схема построения кулачка с роликовым толкателем. Фиг. 157. Схема построения кулачка с плоским толкателем. При построении профиля (фиг. 156) наносят начальную окружность (и окружность зазора, если в величину h не включен температурный зазор) и проводят лучи под углами 9 к оси симметрии кулачка. После этого угол <f делят на отрезки продолжительностью Да = 5-7°. Через границы промежутков проводят лучи, на которых от окружности радиуса (/ + р) откладывают соответствуюихие пути /г^, взятые из диаграммы фиг. 155. Из концов этих лучей Ai, Az, как из центров описывают ряд окружностей радиусом р ролика. Огибающая этих окружностей представляет собой искомый профиль кулачка. При плоском толкателе на лучах от окружности радиуса откладывают пути hj, (фиг. 157). В каждой из полученных точек проводят перпендикуляры к соответствующим лучам. В результате получается группа прямых, огибающая которых и является искомым профилем. Из фиг. 157 видно, что уже в начале подъема плоский толкатель находится в соприкосновении с вершиной кулачка. При применении плоского толкателя можно получить профиль с большим время-сечением; однако износ кулачка будет неравномерным, сосредоточенным на участке вершины профиля. Параболический профиль Для изменения ускорения клапана по закону прямой линии клапан должен перемещаться по параболическому закону. Порядок параболы зависит от вида линии ускорения, которой задаются. Наиболее сложный профиль характеризуется протеканием линий ускорений по фиг. 158.  Фиг. 158. Изменение ускорений при параболическом кулачке в зависимости от угла поворота кривошипа. Установим связь между параметрами движения толкателя и углом поворота распределительного вала для первого участка (от Л до .В) и для второго участка (от В до С). П е^р в ы й участок. Скорость толкателя (или клапана) где Уо и h - ускорения в начале и конце первого участка. Путь клапана Подставляя получаем: 216л2 при а =. 1 (граница первого и второго участков) {2Уо+Л)- 216л2 Второй участок. Отсчет угла ведем от точки В. Выражения для скорости и пути напишем по аналогии с первым участком. Учитывая, что в начале второго участка толкатель имеет скорость и путь h имеем - W +л) + 2 (зл ) , где jz и /з - ускорения в начале и конце второго участка. Когда клапан открыт полностью, скорость равна нулю, а путь - наибольшему подъему h толкателя f = -i-ac+A)-TOi + A)-o или 216/г2 2 Jo-hjl 1 /2+Уз (2Уо+л) ? +(2/2+/з) 2 (150) (151) При профилировании кулачка известны п, h и о = i + 2- Задаются величинами j 2 и Уз и отношением Для этих параметров можно считать справедливыми соотношения Уз = (1,21.5)У2; = 1.5--4. 1 Из уравнений (150) и (151) находят Jq и j\. Иногда принимают Jq=j\. Построение профиля аналогично изложенному выше. Тангенциальный профиль Тангенциальный профиль кулачка образуется касательной к начальной окружности й дугами окружности по остальному контуру (фиг. 159). В этом случае толкатель должен быть с роликом. В приведенных ниже выводах и расчетных формулах температурный зазор S не включен в величину подъема /г^ толкателя (он дан наружу от начальной окружности, пунктир на фиг. 159). Угол поворота кулачка, соответствующий времеш! прохождения роликом зазора s, считая от точки А, определится из равенства cos а  Фиг. 159. Тангенциальный кулачок. 1 4- Рассмотрим движение ролика по прямолинейному участку. Предполагаем, что кулачок неподвижен, а ролик катится по кулачку в сторону, обратную вращению распределительного вала. На фиг. 159 показано положение ролика при произвольном угле а, считая от точки А (центр ролика в точке Ai). Из прямоугольного треугольника ОАА^ нетрудно вывести выражение: для пути толкателя скорости и ускорения /г =(г4-р)(-?--Л - S, / I ч sin а -(г --р)% , , ч 2 C0S3 а-4-2 COS а sin2 а / , ч 1 / = Р) -=4;-= (Гн + Р). 2 2 - C0S2 а Р C0S3 а (152) (153) 1 2 3 4 5 6 7 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|