|

|

|

Навигация

|

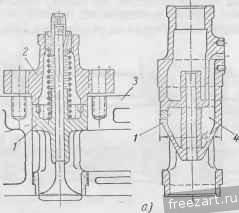

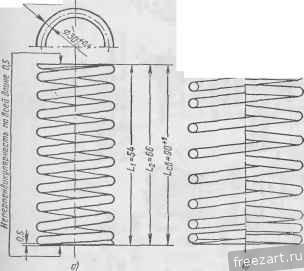

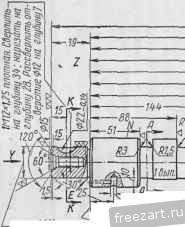

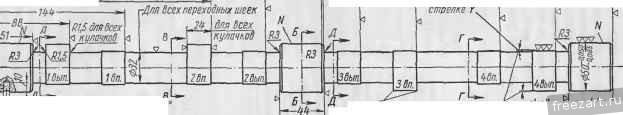

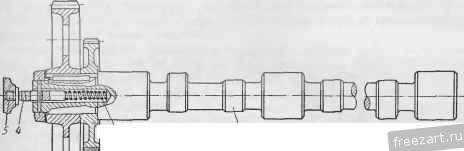

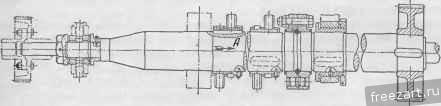

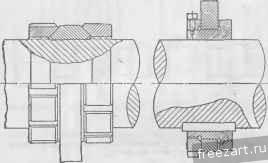

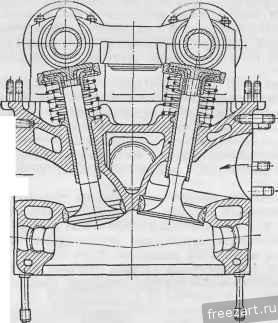

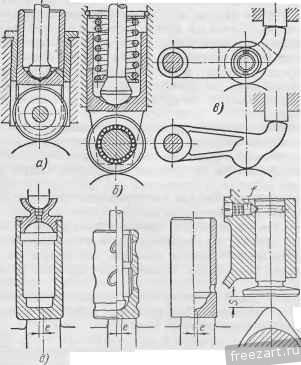

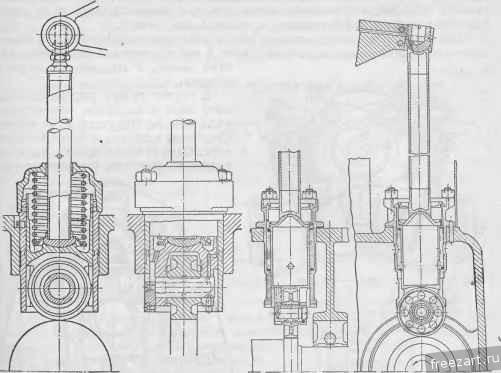

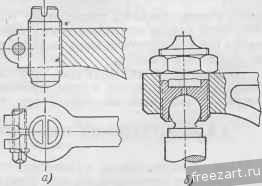

Главная » Мануалы Направляющая клапана подвергается значительному износу, так как при открывании клапана возникает боковая сила, а трение стержня клапана о направляющую является полусухим из-за недостатка смазки. Для уменьшения износа и облегчения ремонта двигателя направляющую выполняют в виде отдельной втулки, запрессованной в головку, и изготовляют из перлитного серого чугуна. В крупных стационарных и судовых двигателях для упрощения изготовления, уменьшения напряжений и облегчения притирки клапаны устанавливают во вставных корпусах, содержащих направляющую втулку и часто седло клапана (фиг. 137).   Фиг. 137. Детали вставного корпуса: j- корпус; 2 - фланец крепления; 3 - крышка (головка) крепления; 4 - охлаждаемая полость; 5 - соединительные ребра. Диаметр корпуса, определяемый на основе данных практики, зависит в первую очередь от диаметра клапана и диаметра цилиндра. Направляющая охлаждается водой, циркулирующей в соответствующих полостях. Для притирки клапана корпус вынимают вместе с клапаном без демонтажа тяжелой крышки цилиндра. Следует отметить, однако, что при данной конструкции уменьшаются сечения для прохода газов. Проходное сечение может быть образовано применением окон в цилиндрическом корпусе (фиг. 137, а) или ребер (фиг. 137, б), соединяющих средню и нижнюю части корпуса. Вставные корпусы чаще изготовляют из чугуна СЧ 21-40, Пружины клапанов Тарелка пружины должна не только передать воздействие пружины на клапаны, но и центрировать пружину. Тарелки изготовляют из стлаей 40, 45, 12ХНЗА и чугуна СП4Ф и др. Из тех же материалов изготовляют и детали крепления тарелки пружины и стержня клапана (сухари, чеки). Клапанная пружина обеспечивает посадку клапана на седло и удерживает его в закрытом состоянии, прижимая к седлу после прекращения действия кулачка. В конце периода открытия и в начале периода закрытия детали передаточного механизма при недостаточной силе пружины будут отрываться от кулачка и клапан будет садиться на седло с ударом, что приведет к постепенному расклепыванию сопрягаемых поверхностей клапана и седла; возможны также случаи удара клапана о поршень или о стенки ка- меры сгорания. При большом запаздывании закрытия клапана может ухудшиться качество процессов газообмена. Для надежной работы пружина должна обладать значительной силой упругости, определяющей при малых габаритах пружины весьма высокие напряжения в ней. Знакопеременные нагрузки, а также повышенная температура, доходящая до 150° С, ухудшают условия работы пружины. Сила, действующая на пружину со стороны кулачка при открытии клапана, изменяется с большой частотой, соизмеримой в быстроходных двигателях с частотой собственных колебаний пружины и масс деталей, связанных с ней, вследствие чего увеличивается напряжение. Наибольшее распространение имеют цилиндрические клапанные пружины (фиг. 138, а).. Число рабочих витков- Q . -) обычно 4-10. В пружинах Qll--rd -1 с меньшим числом рабочих витков возникают недопустимые напряжения (при полном открытии клапана). В подавляющем большинстве случаев необходимо иметь пологую* характеристику пружины^ получение которой возможно при большом числе рабочих витков. При большом числе витков однако возможно наступление резонанса собственных ча> стот пружин с частотами возмущающих сил, также недопустимого из-за резкого возрастания напряжений, приводящих к поломкам пружины. Поэтому необходимо принимать конструктивные меры для уменьшения амплитуды собственных колебаний пружины: осуществлять неравномерный шаг навивки (фиг. 138, б), устанавливать гасители в виде пластинчатых пружин и стаканов. Опорные (нерабочие) витки пружин сошлифовывают по плоскости, перпендикулярной оси пружины. Число нерабочих витков должно быть равно 2--2,5 с таким расчетом, чтобы ослабленный шлифовкой виток опирался па всей окружности на целый виток. Пружины изготовляют из специальной пружинной проволоки методом холодной навивки и термообработки после соответствующей механической обработки. Поверхностная обработка дробью или песком и заневоливание повышают надежность работы пружины. Готовые пружины подвергают контролю на отсутствие nopOKojB в металле и на упругость. Материал для изготовления пружин - высокоуглеродистая марганцовистая, кремнемарганцовистая и хромоникельванадиевая стали 60Г, 65Г,. 50ХФА и П1. На фиг. 138 показана пружина клапана двигателя Д-35, изготовленная из стали XT твердостью r 40 -f- 45 Под нагрузкой 27+ кг длина пружины........... Z-i = 54 кг , 18+ кг длина пружины ......... /,2 = 66 В свободном состоянии длина пружины........... /,в = 90 * ,  Фиг. 138. Пружина клапана.  -580 382 -38- -286- 230-  .032*-- Ф^зенкодать на глубину 1угол 90 зи .1>°со5еихсто- роннв всех шейках Все кулаши обрабатыбать на конус, как указано, большее основание конуса должно быть направлено к стрелке У - + 0,018 Эллиптичность и конусность поверхности допустимы д пределах 0.015 Поверхность должна быть концентрична подерхностям N, допустимое биение 0,015. Смещение середины шпоночного паза с диаметральной тоскости допустимо д пределах 0М5 Вид по стрелке Е Указанная поверхность должна быть ± оси поверхности N. Допустимое биение 0,025 на крайних точках Сечение по йй Разрез по ББ вид на кулачки первого цилиндра imotSO Разрез по КК    Острые кромки на торцах 720 кулачкод притупить Для Всех шеек N. Эллиптичность . и конусность допустимы в пре-SZZUi СечтепоГГ делах 0.0р Для кулачков Всех цилиндров Сечение по ВВ Вид на кулачки Второго цилиндра Д   06 сВерлить дВа отверстия на глубину 32. ЗенкоВать на глубину 1,5 угол 90° Фиг. 139. Распределительный вал тракторного двигателя Д-35. В быстроходных двигателях для уменьшения размеров пружин, снижения напряжений и получения необходимой характеристики на каждый клапан устанавливают не одну, а две или в отдельных случаях три пружины, располагающиеся одна в другой. Для того чтобы при поломке одной пружины витки ее не попадали между витками другой, навивку соседних пружин выполняют в разных направлениях. Распределительный вал Привод клапанов осуществляется при помощи распределительного вала, кулачкового механизма и деталей передачи. Кулачки выполняют или за  2 Фиг. 140. Распределительный вал стационарного двигателя 413/18: ,3 распределительный вал; 2 -ведущая шестерня топливного насоса; 5 - шестерня распределительного вала; 4-палец распределительного вала; 5 - подпятник; 6 - пружина. одно целое с распределительным валом (фиг. 139 и 140) или съемными, в виде кулачных шайб (фиг. 141). Последнюю конструкцию применяют чаще в стационарных и судовых двигателях большой мощности; в условиях серийного производства она проще.  Вид на соединение по стрелке Л  Фиг. 141. Разъемный распределительный вал судового двигателя 18-Д. Расположение кулачков на валу определяется расположением клапанов, необходимыми фазами их действия и порядком работы цилиндров. На форму и размеры распределительного вала влияют конструкции шеек опорных и упорного подшипников, крепление деталей привода вала, а иногда и располагаемые на нем элементы приводов некоторых агрегатов (топливные насосы, прерыватели-распределители и т. д.). Ниже приведены данные, относящиеся к распределительному валу двигателя Д-35 (фиг. 139). Поверхности N, Z к М всех кулачков подвергают цемочтации на г.пубину 1,2- 1,7, остальные поверхности от цементации предохраняют. Твердость = 56-4-63. Направление вращения дров 1-3-4-2. правое, если смотреть по стрелке. Порядок работы цилин-  а) 5) )иг. 142. Съемные кулачковые шайбы. Поверхности должны быть концентричны, допустимое биение средней относительно крайних 0,015. Точность расположения выпускных кулачков относительно середины шпоночного паза±30. Размеры даны для большего основания конуса (см. профиль кулачков). Распределительные валы изготовляют штамповкой из цементуемых и калящихся углеродистых (стали 15, 25, 35) и низколегированных цементуемых сталей. Поверхностям, работающим на износ (кулачки, цапфы, торцы, работающие по упорному подшипнику) придают высокую твердость термохимической обработкой или поверхностной закалкой. В двигателях повышенной мощности применяют легированную сталь (хромоникелевую, хромованадиевую и др.). Нередко, особенно в быстроходных двигателях, распределительные валы изготовляют из того же материала, что и коленчатый вал. При большой длине вала его выполняют разъемным. Конструкция разъемного распределительного вала судового двигателя изображена на фиг. 141, Обычно эти валы не подвергают дополнительной термообработке вследствие их громоздкости, из-носы шеек уменьшают, увеличивая длину подшипников и применяя мягкие антифрикционные сплавы. Кулачные шайбы изготовляют ковкой и обработкой по копирам с последующей термической и термохимической обработкой, обеспечивающей твердость поверхности профиля. Конструкция крепления шайб на распределительном валу должна обеспечить не только неподвижность, но и правильное положение шайбы на валу. Для этого применяют стопорение их гайками, винтами, шпонкой и установку шайб на шлицах. При выполнении мелких торцевых шлиц (фиг. 142) шайбы можно установить в необходимом положении с большой точностью. Для облегчения монтажа шайбы делают разъемными; обе половинки стягивают на валу гайками с коническими проточками, или кольцами с винтами. В тяжелых стационарных и судовых двигателях верхнее расположение распределительного вала не применяют. При установке распределительного вала в блоке или картере подшипники выполняют обычной конструкции с крышками и вкладышами, залитыми баббитом. Смазка подшипников осуществляется маслом, подаваемым по специальным подводящим трубкам. При установке распределительного вала в блоках двигателей небольших размеров подшипники выполняют неразъемными, а вал вводят с торца блока. В этом случае опорные шейки вала выполняют такого размера, чтобы кулачки и другие элементы вала проходили через подшипники (фиг. 139 и 140). Для удобства монтажа шейки вала иногда выполняют различного диаметра. Вкладыши подшипников значительного количества автомобильных двигателей изготовляют из биметаллической ленты (сталь - баббит) в виде свернутой втулки, которую закладывают в гнездо и укрепляют в нем. В некоторых случаях шейки вала соприкасаются при работе непосредственно с чугунными подшипниками. Детали распределительного механизма 215 При больших нагрузках на вал более целесообразной является конструкция подшипников, монтируемых непосредственно на валу. Половинки подшипника соединяют винтами или стягивают пружинными кольцами; от смещения с шеек при монтаже вала подшипники удерживаются буртиками. В гнездах'подшипники закрепляют винтами с коническим концом, облегчающим центровку. От перемещения вдоль оси распределительный вал удерживается упорным подшипником, воспринимающим усилия от механизмов привода. При косозубых шестернях привода распределительного вала подшипник целесообразно располагать около шестерни, так как при этом различное температурное удлинение коленчатого и распределительного валов не будет влиять на фазы газораспределения. Однако, из конструктивных соображений, упорные подшипники располагают нередко на средней опорной шейке и на другом конце вала. Упорный подшипник образуется буртиками опорной шейки вала и площадью антифрикционной заливки на торцах вкладыша подшипника, имеющего наружные буртики, предохраняющие его от смещения в гнезде. Данная конструкция отличается сложностью изготовления вкладышей; поэтому в автотракторных двигателях появилась более простая конструкция упорного подшипника, состоящего из каленой стальной шайбы, в которую упирается торец шейки вала или ступица шестерни. Необходимый зазор 0,10- 0,15 мм. Детали передачи к клапанам Шестерни привода распределения изготовляют из сталей 20 и 45 или чугуна СЧ 42; зуб шестерни часто делают косым для увеличения плавности зацепления и уменьшения шума. С этой же целью шестерню распределительного вала нередко изготовляют из текстолита. В диске ее обычно имеются отверстия, через которые крепятся детали упорного подшипника. Шестерни привода распределительного вала, передающие дополнительные значительные мощности, например, на продувочные насосы двухтактных двигателей и нагнетатели выполняют из легированных сталей с цементованным и шлифованным зубьями. Для получения определяющего положения распределительного вала относительно коленчатого шпоночные канавки на валах и шестернях должны быть ориентированы относительно одного из колен, кулачков и зубьев, а зубья шестерен должны сцепляться по меткам. Шестерни сопрягаются с валами с гарантированным натягом и, кроме того, их затягивают винтом, имеющим закрепляющее устройство. Модуль шестерен целесообразно выбирать возможно меньшим для уменьшения шума во время работы. Передача движения от кулачка непосредственно клапану или деталям, с ним связанным, наиболее проста, ее применяют сравнительно редко, так как при этом клапан нагружается большим боковым усилием, а размеры двигателя вдоль оси цилиндра возрастают. Схема такого привода показана на фиг. 143. Большей частью движение клапану от кулачка передается с помощью промежуточных деталей. При нижнем распределении одной из основных деталей передаточного механизма является толкатель. В слу^чае применения толкателя стержень и направляющая клапана разгружаются от богювого усилия. При этом трение возникает на развитых и хорошо смазанных поверхностях толкателя и его направляющей. При боковых клапанах толкатель передает движение непосредственно клапану. Зазор в механизме привода регулируют специальным болтом, ввертываемым в толкатель, например, как показано на фиг. 144, г.  >иг. 143. Клапанный механизм легкого двигателя.  030- Поберхность отое/гигпь HRс50-55  Гзо' - е) ж; 3) и) Фиг. 144. Толкатели тяжелых и легких двигателей. Дал<е небольшой зазор е в клапанном механизме вызывает удары, особенно при работе непрогретого двигателя. При наличии зазора механизм работает хуже, увеличивается шумность работы. Устранить полностью удары конструктивными и технологическими мероприятиями (улучиаением профиля кулачка, сопряжений толкателя с кулачком н клапаном) невозможно. В быстроходных двигателях легковых автомобилей применяют поэтому гидравлические толкатели без зазора в клапанном механизме. Схема устройства и принцип действия гидравлических толкателей заключается в следующем (фиг. 145). В корпус / толкателя запрессован цилиндр 6, имеющий шариковый клапан 3 и плунл<ер 5 с прул<иной 7, под действием которой плунл<ер прижимается к стержню клапана. В полость корпуса через отверстие 8 поступает масло, подводимое для смазки толкателей по каналу, просверленному вдоль блока. Масло по трубке 2 (поставленной для предотвращения попадания воздуха и паров масла под плунжер) через шариковый клапан заполняет полость 4 цилиндра толкателя при закрытом клапане двигателя. При быстром двил<ении корпуса толкателя под воздействием кулачка в направлении клапана масло, находящееся под плунжером, вследствие возрастающего давления плотно закрывает шариковый клапан. Зазор между плунжером и цилиндром не превышает нескольких микрон, поэтому масло не успевает вытечь через этот зазор, и плунжер, находясь под действием повышающегося давления масла в цилиндре толкателя, открывает клапан двигателя. За время открытия и закрытия клапана удлинение его стерл<ня от нагрева (происходящее в относительно длительное время) вызывает утечку масла через зазоры. Расстояние между торцом плунжера и колпачком шарикового клапана уменьшается, но не до нуля. При подобном устройстве зазор между клапаном двигателя и толкателем будет всегда отсутствовать, несмотря на это, плотность посадки клапана не будет нарушена. Гидравлические толкатели работают хорошо только при чистом масле, вязкость которого не изменяется при широких пределах изменения температуры. Толкатели выполняют грибовидными (фиг. 144, з и г), цилиндрическими (фиг. 144, д, е, ж, и) и роликовыми (фиг. 144, а и б). Для уменьшения веса цилиндрические толкатели делают пустотелыми! Толкатели изготовляют из малоуглеродистых сталей 15 и 30 и гшзколе-гированных сталей: хромистых 15Х и 20Х и хромоникелевых 12ХНЗА и 18ХИЗА. В последнее время толкатели нередко изготовляют из стали 45 с поверхностной закалкой. В автомобильных и тракторных двигателях толкатели выполняют из отбеливающихся чугунов. Трущейся поверхности толкателя придают плоскую (фиг. 144, д и з) или сферическую (фиг. 144, г и и) форму. Плоскую форму применяют все реже и реже, так как в этом случае вследствие погрешностей изготовления возможны задиры. Кроме того, при сферической форме неперпендикулярность оси толкателя и образующих кулачка влияет на работу толкателя в меньшей степени. Для более равномерного распределения износа по поверхности тела и тарелки толкателя толкатель заставляют при работе медленно вращаться. Для этого ось толкателя смещают на 1,5-3 мм относительно кулачка (фиг. 144, д, е, ж), или кулачок, работающий по сферической тарелке толкателя, выполняют коническим (фиг. 144, г и и). Если по конструктивным соображениям нижние клапаны располагают так, что оси их и распределительного вала не пересекаются, то между толкателем и кулачком устанавливают одноплечий рычаг (фиг. 144, в). Это несколько увеличивает массу подвижных деталей, но разгружает толкатель от дополнительных нагрузок, возникающих вследствие нецентрального приложения сил. Для уменьшения износа трущихся поверхностей применяют роликовые толкатели (фиг. 144, о; и б). В этих случаях трение скольжения между кулачком и толкателем заменяется трением качения. Роликовые толкатели широко применяют в стационарных и судовых двигателях, а также в легких двигателях с воспламенением от сжатия. Они более сложны и тяжелы, чем грибовидные. От вращения вокруг своей оси такой толкатель удерживается штифтом или другими способами. Ролики толкателей выполняют из шарикопод-  шипниковых сталей. Ролик имеет или бронзовую втулочку или игольчатый подшипник качения. Чаще выполняют подшипник скольжения; в этом случае габариты и вес толкателя уменьшаются; изготовление его проще и дешевле. Для облегчения ремонта и монтажа направляющие толкателей в большей части судовых и стационарных двигателей изготовляют в виде отдельных съемных чугунных втулок. В автомобильных и тракторных двигателях направляющие толкателей чаще выполняют непосредственно в блок-картере. Смазка трущихся пар толкателей в современных двигателях осуществляется принудительной; кулачки смазываются или масляным туманом или реже направленной струей масла. В тех случаях, когда оси клапанов не пересекаются с осью распределительного вала, в передаче движения к клапану от кулачка участвует, кроме толкателей, одноплечие и двуплечие рычаги, а при больших расстояниях между рычагами и кулачками участвуют и штанги. Кинематические схемы и конструктивные формы этих передач весьма разнообразны. При верхних клапанах и нижнем распределительном вале клапан получает движение от рычага, качающегося вокруг оси, установленной в съемных стойках на головке цилиндра. Рычаг связывают с толкателем штангой (фиг. 146 и 147). Для уменьшения массы штангу выполняют полой; с толкателем она сопрягается наконечником со сферической опорой, позволяющей оси штанги отклоняться от оси толкателя при качании рычага. Наиболее часто толкатель, передающий движение штангой, имеет форму стакана, внутри которого выполнена сферическая опора. Устройство для регулирования зазора в таких случаях осуществляется в месте соединения штанги с рычагом и состоит из серьги с внутренней резьбой, качающейся на оси, закрепленной в рычаге (фиг. 146). В серьгу ввернута штанга, имеющая резьбовой наконечник с гранями для ключа. После установки необходимого зазора между стержнем клапана и рычагом штангу закрепляют в серьге контргайкой. Другая типовая контрукция регулировочного приспособления показана на фиг. 148. На конце плеча рычага, связанном со штангой, установлен регулировочный винт (фиг. 148, а) с прорезью для отвертки и шаровой опорой или (фиг. 148, б) с опорой в виде чашечки. Наконечник штанги выполнен соответственно в виде чашечки или имеет шаровую опору. Регулировочный винт (втулка) закрепляется в требуемом положении контргайкой или винтом, стягивающим прорезь в рычаге. В некоторых конструкциях регулировочный винт устанавливают на другом конце рычага и он воздействует непосредственно на стержень клапана. Эти приспособления обеспечивают более удобное регулирование зазоров; большим их недостатком является наличие одного лишнего сопряжения, работающего на удар (наконечник штанги - рычаг). Для того чтобы пружина клапана не перегружалась силами инерции деталей передачи, на штанге или толкателе нередко устанавливают дополнительную пружину (фиг. 144, б, фиг. 146 и 147). Рычаги выполняют штамповкой из углеродистых сталей марок 20 и 30, а в легких двигателях - из низкоуглеродистых хромоникелевых сталей с механической обработкой всех поверхностей. Применяют также легированные стали типа 20ХНЗА, 12ХНЗА и ЭР1274 и др. Ударной части рычага термохимической обработкой придается высокая твердость. Фиг. 145. Гидравлический толкатель легкого двигателя Геометрическая форма рычагов определяется взаимным расположением клапанов и кулачков, а также расположением оси качания; нередко эта  Фиг. 146. Детали передаточного механизма. Фиг. 147. Детали передаточного механизма. форма оказывается сложной не только в плоскости качания, но и в перпендикулярной ей плоскости. Для получения легкой и жесткой конструкции сечению рычага придают форму тавра или чаще двутавра. Подшипник рычага выполняют в виде бронзовой втулки или иногда игольчатым. Смазка рычагов осуществляется в быстроходных двигателях под давлением, в тихоходных - нередко фитильными и другими масленками. Оси рычагов стальные, трубчатого сечения, с твердой поверхностью трения. Полость в оси используется для подвода смазки к рычагам. В случае отдельных для каждого цилиндра крышек оси укрепляют в двух стойках, отливаемых из чугуна или легких сплавов; в двигателях с, общей головкой для всех цилиндров или для группы - ось является общей для всех рычагов головки. Это позволяет уменьшить число стоек-опор. Для того чтобы рычаги не перемещались вдоль оси, они удерживаются в крайних поло-  Фиг. 148. Фиксация регулировочного винта в коромысле. 1 2 3 4 5 6 ... 19 |

|

|