|

|

|

Навигация

|

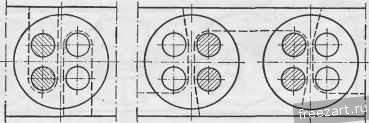

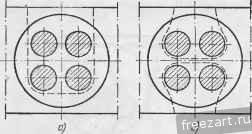

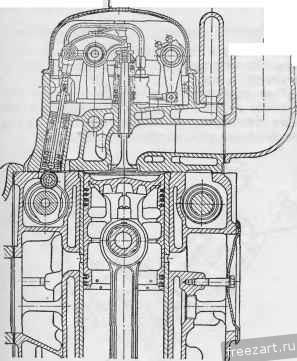

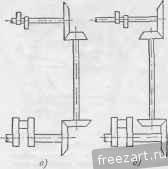

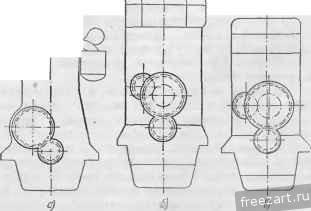

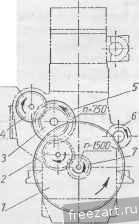

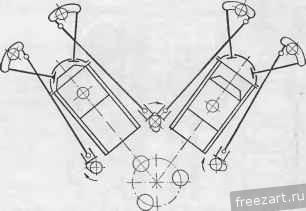

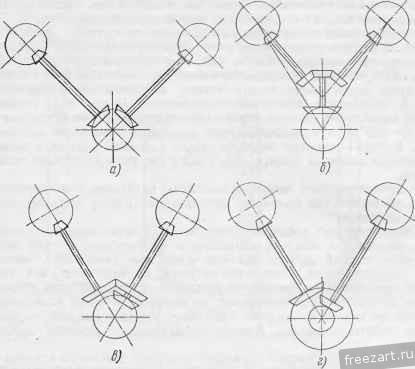

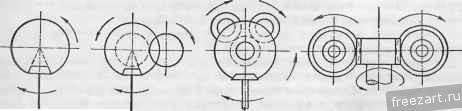

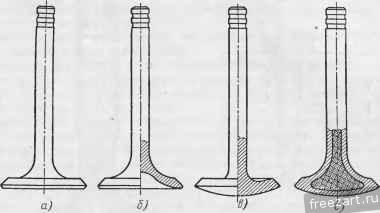

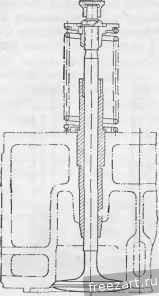

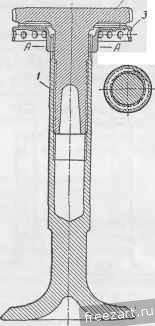

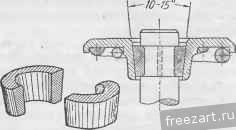

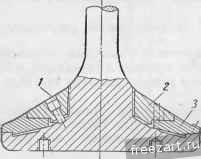

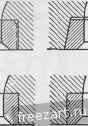

Главная » Мануалы В двухтактном двигателе расположение клапанов может быть осуществлено: с односторонним выпуском по схеме фиг. 123, а или с двусторонним - по схеме фиг. 123, б. В отношении надежности клапанов последняя схема предпочтительнее; однако наличие двух выпускных систем усложняет конструкцию. Применение шестиклапанной схемы усложняет головку, но эту схему имеет смысл применять для двигателей с высоким наддувом.  Фиг. 122. Схемы поперечного расположения клапанов. Расположение распределительного вала бывает верхним и нижним. При верхнем расположении вала необходимо применять промежуточные валики и конические или винтовые шестерни. При нижнем расположении необходимы штанги, толкатели и другие возвратно-поступательно движущиеся детали передачи. Указанное деление положений валика условно. В современных конструкциях применяют верхнее расположение валика (или близкое к верхнему) и при наличии поступательно движущихся деталей передачи. Примером служат двигатели ЯАЗ-204 и ЯАЗ-206, в которых распределительные валики расположены около верхней плоскости блок-картера (фиг. 124). Применение верхнего расположения обусловливается в первую очередь стремлением конструкторов уменьшить вес деталей передачи к клапану, главным образом поступательно движущиеся массы. В тяжелых стационарных и судовых двигателях передача к распределительному валу выполнялась с помощью промежуточного вертикального вала, связанного с коленчатым и распределительным валами винтовыми или коническими шестернями. В настоящее время подобные конструкции в тяжелых двигателях не применяют. В легких двигателях при повышенной мощности и быстроходности часто применяют верхнее расположение. Схемы привода распределительного валика для этого случая показаны на фиг. 125. Для приближения оси промежуточ-. ного валика к блоку, что позволяет уменьшить длину двигателя, передаточное число в нижней паре шестерен целесообразно принимать не более единицы. В этом случае диаметр шестерни, сидящей на распределительном валике, будет не менее чем в 2 раза больше диаметра другой шестерни этой пары. При схеме фиг. 125, б длина двигателя получается несколько меньшей, чем по схеме фиг. 125, а.  Фиг. 123. Схемы расположения клапанов в двухтактном двигателе (при четырех клапанах). 20Г Для уменьшения габаритов и получения более простой формы корпуса двигателя иногда применяют цепную передачу. Цепь используют для при--]-~ вода в движение вспомога- тельных агрегатов, масля-ных и водяных насосов. Передача цепью проста, может быть полностью закрыта, но цепр вытягиваются и изнашиваются, вследствие чего необходимы натяжные механизмы. Применение верхнего расположения усложняет обычно конструкцию передаточных механизмов. При установке распределительных ва-   Фиг. 124. Компоновка передачи при расположении распределительного валика около верхней плоскости блок-картера Фиг. 125. Схема привода распределительного вала легких двигателей. лов непосредственно над головкой двигателя усложняется демонтаж головки. Многие стационарные, судовые, а также транспортные двигатели имеют ки.жнее расположение распределительного вала, при котором не ставят конических или винтовых шестерен и промежуточ- - ных валиков. При определении положения распределительного вала необходимо учитывать, что чем ближе расположен вал к головке цилиндра, тем меньше 1СИЛЫ инерции поступательно движущихся масс. Чем ближе вал расположен к оси цилиндра, тем меньше габариты двигателя по ширине. Иа фиг. 126 показаны схемы приводов при нижнем расположении вала  Фиг. 126. Схемы привода распределительного вала при нижнем расположении. телей. Схема (фиг. 126, а) характеризуется наличием одной пары шестерен. Для уменьшения габаритов по ширине передачу к распределительному валу рационально осуществить по схеме фиг. 126, б или в. На фиг. 127 пока- зана схема привода двигателя 44 yg- Для двигателей с уменьшенным отношением целесообразно применять передачу к распределительному валу при верхнем расположении только цилиндрическими шестернями, что наряду с отсутствием возвратно-поступательно движущихся деталей передачи также и упрощает конструкцию. При выполнении эскизного проекта конструктор должен исследовать различные сочетания расположения деталей привода и, в первую очередь, передаточных шестерен. п=750  Фиг. 127. Схема привода распределительного вала: / - маховик; 2 - промсжуючная шестерня; 3-ведушая шестерня топливного насоса; -ведомая шестерня топливного насоса: 5 - шестерня распределительного вала: 6 - пусковая шестерик стартера; 7-шестерня коденчагого вала.  Фиг. 128. Схема привода распределительного V-образного двигателя. В случае V-образных двигателей привод к распределительному валу может быть осуществлен различными способами. На фиг. 128 показана схема привода без промежуточных валиков. Такую конструкцию применяют в двигателях малой и средней мощности. Иногда удается скомпоновать двигатель с одним распределительным валом. Применение двух распределительных валов усложняет конструкцию. Большое распространение в легких двигателях повышенной мощности с V-образным расположением цилиндров получила схема с верхним распределением и промежуточными валиками. На фиг. 129 показаны различные способы осуществления передачи к ; распределительным валам. Передача по схеме (фиг. 129, а) относительно проста, однако она может быть применена лишь при больших углах между осями цилиндров. Одной из самых распространенных схем является схема, показанная на фиг. 129, б, применяемая, в частности, в легких двигателях В-2. Ее преимущества: возможность выполнения обоих распределительных валов взаимозаменяемыми вследствие одинакового направления вращения; наклонные валики передачи получаются короткими, простыми в изготовлении; конец вертикального валика может быть использован для привода топливного насоса и вспомогательных агрегатов. Основным ее недостатком следует считать увеличение габаритов картера из-за наличия вертикального валика. В этом отношении лучше передача по схеме, показанной на фиг. 129, в, применяемая в двигателях AM. Недостаток последней схемы - невозможность выполнения распределительных валов взаимозаменяемыми.  Фиг. 129. Схемы привода распределительного V-образного двигателя с промежуточными валиками. В конструкции двигателей В К (по схеме фиг. 129, г) шестерни обоих наклонных валиков сцеплены с шестерней коленчатого вала. Схемы передач к распределительным валам при верхнем распределении показаны на фиг. 130. Схема передачи (фиг. 130, а) относится к приводу одним  о) б) В) г) Фиг. 130. Схема привода к распределительным валам при верхнем расположении. распределительным валом, остальные - к приводу двумя распределительными валами. Схема передачи (фиг. 130, б) проше остальных, однако передача (фиг. 130, в) имеет меньшие габариты вследствие меньших размеров шестерен. Передача с винтовыми шестернями (фиг. 130, г) отличается простотой и меньшим шумом, но повышенным износом, характерным для винтовых шестерен (вследствие точечного касания зубьев). Этот недостаток уменьшается с применением интенсивной смазки. § 2. ДЕТАЛИ РАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА Клапаны В современных двигателях внутреннего сгорания обычно применяют управляемые клапаны как впускные, так и выпускные. Последние подвергаются весьма сильному нагреву во время процесса выпуска. Наиболее тяжелым периодом для клапанов является начальная стадия выпуска. В течение этого периода газы вытекают из цилиндра с критической скоростью, превышающей обычно 600 м1сек при температуре 900-1000° С и выше. При этом вся поверхность головки (грибка) нагревается, тепло отводится лишь через направляющую втулку, а опорная поверхность не участвует в отдаче тепла. Вследствие ограниченного отвода тепла температура головки выпускного клапана двигателей с воспламенением от сжатия достигает 700-800° С, а в карбюраторных двигателях еще более высоких значений. В таких тяжелых температурных условиях клапан подвергается действию сил давления газов, сил пружин и сил инерции деталей механизма передачи. При проектировании распределительного механизма конструктору необходимо учитывать ряд факторов, влияющих на работу клапана; основные из них следующие: 1. Напряженность рабочего процесса и в первую очередь процесса выпуска. Увеличение нагрузки двигателя и числа оборотов вала вызывают ухудшение условий работы клапана вследствие увеличения количества тепла, выделяющегося в цилиндре за цикл, и увеличения сил инерции деталей клапанного механизма. В указанном же направлении влияет увеличение наддува и противодавления на выпуске, а также повышение температуры на впуске и выпуске. При более раннем выпуске ухудшаются условия работы клапанов. Аналогично влияет и установка турбины на выпуске. 2. Конструкция головки (крышки) цилиндра. Элементы головки около клапанных седел и направляющих клапанов должны отличаться равномерным распределением металла и равномерным охлаждением. В противном случае деформация седел вызывает нарушение плотности посадки, приводящее к выгоранию фасок и нарушению герметичности. 3. Конструкция клапана должна обеспечивать хороший отвод тепла; этого легче достигнуть при повышенной жесткости клапана. 4. Конструкция деталей привода должна обеспечивать центральную нагрузку. В этом отношении привод клапана непосредственно от кулачка менее надежен, чем привод через рычаги и траверсы. 5. Материал клапана и седла должен иметь высокие механические качества при повышенной температуре. Наиболее частые дефекты клапанов; зависание, выгорание фаски, вызывающие перегрев головки цилиндра и клапана и его коробление, обрыв головки клапана. Основными причинами этих дефектов являются: перекос клапана в сочетании с ударной нагрузкой при работе; коррозия фаски; попадание между фаской и седлом клапана крупинок нагара, кусочков металла от поршней и поршневых колец, препятствующих плотной посадке клапана; перегрев и выплавление участков фаски. Когда клапан закрыт, тепло отводится через опорную фаску головки и через стержень клапана. Для улучшения отвода тепла зазор между направляющей втулкой и стержнем выполняют минимально допустимым для работы без заедания. С той же целью направляющую втулку целесообразно приблизить к головке клапана, однако при чрезмерно низком расположении втулки ухудшается процесс очистки цилиндра от продуктов сгорания. Высокая температура стержня не дает возможности обеспечить его смазку. Впускные клапаны работают в более легких температурных условиях, поэтому их можно изготовлять более легкими, с меньшим диаметром стержня, чем выпускные. Очертание переходной части от стержня к головке клапана имеет большое значение для наполнения. Чем больше радиус перехода от стержня к головке, тем выше коэффициент наполнения. Во время подъема клапана площади проходных сечений в канале между седлом и клапаном меняются по величине, меняется и направление потока газов; клапан находится в положении, соответствующем максимальному подъему в течение короткого промежутка времени. Таким образом, не следует стремиться добиваться равенства площадей проходных сечений по длине канала при максимальном подъеме клапана.  Фиг. 131. Применяемые формы го.повок клапанов. Форма головки определяет устойчивость формы фаски при работе, жесткость, вес клапана, обтекаемость, стоимость изготовления. Применяемые конструкции головок можно отнести к одному из следующих основных типов (фиг. 131). Клапан, показанный на фиг. 131, а, называется плоским (тарельчатым). Он отличается относительно большой толщиной головки, малым радиусом перехода от стержня к головке и плоским (или почти плоским) торцом головки. Эта форма наиболее проста в изготовлении и выполняется во всех нефорсированных двигателях. В случае применения малого радиуса перехода и плоской формы головки снижается вес. Клапан, показанный на фиг. 131, б, называется тюльпанным. Для уменьшения веса головки со стороны цилиндра делают впадину. Эта форма характерна для впускных клапанов легких двигателей повышенной мощности. При переходе от стержня к головке по поверхности большого радиуса увеличивается жесткость головки, вследствие чего предотвращается коробление фаски при нагреве клапана. При таком переходе улучшается обтекание клапана газовым потоком при наполнении цилиндра. Как недостаток конструкции следует отметить трудность изготовления и увеличенную поверхность нагрева клапана. В случае выпуклой формы головки клапана (фиг. 131, в) улучшается обтекание клапана при выпуске газов из цилиндра; поэтому такую форму придают выпускным клапанам форсированных двигателей всех типов. Особенно заметное улучшение очистки цилиндра от применения головки выпуклой формы получается в двухтактных двигателях. При охлаждаемом клапане его форма близка к показанной на фиг. 131, г. Сопряжение стержня клапана с тарелкой пружины должно быть надежным и не должно ослаблять стержень. До настоящего времени конструкции данного узла весьма разнообразны. Наибольшее распространение имеют следующие типы. Сечение по ДД   Фиг. 132. Клапан судового двигателя в сборе. Фиг. 133. Клапан с непосредственным приводом. 1. Резьбовое соединение стержня клапана и тарелки пружины (фиг. 132), применяемое в судовых и стационарных двигателях; при этом соединении можно изменять затяжку пружин, но оно довольно быстро ослабевает. 2. В форсированных двигателях с верхними клапанами и непосредственным их приводом от кулачков применяют резьбовое соединение, при котором можно устанавливать зазор между клапаном и кулачком. Для этого в стержень 1 (фиг. 133) на тугой резьбе ввертывают тарелку 2, имеющую торцевые мелкие шлицы. Тарелка 3 пружины сопрягается со стержнем мелкими шлицами по ходовой посадке, а торцевые шлицы на тарелках 2 и 3 препятствуют их взаимному угловому перемещению. Для установки зазора между тарелкой 2 клапана и кулачком необходимо сжать клапанные пружины для расцепления тарелок 2 и 5 и вращать в требуемую сторону тарелку 2. 3. Соединение тарелки стержня при помощи конических сухариков, применяемое в двигателях всех типов, следует признать наиболее целесообразным (фиг. 134). Такое соединение характеризуется удобством сборки и разборки. Конструкция отличается плотным сопряжением сухариков с та-  Фиг. 134. Соединение тарелки и стержня с помощью сухариков. релкой и со стержнем. При соответствующей форме выточки в стержне под сухари соединение весьма незначительно ослабляет стержень. При верхних клапанах, имеющих по одной пружине, в случае ее поломки клапан падает в цилиндр, и вызывает аварию двигателя. Для предупреждения аварии в соответствующей выточке на стержне клапана устанавливают пружинное кольцо, не позволяющее клапану проваливаться в цилиндр. При конструировании впускных и выпускных каналов необходимо избегать резких изменений сечений и острых кромок на стенках каналов. Направляющая втулка не должна глубоко входить в канал; седло клапана не должно выступать из поверхности головки цилиндра. Наиболее нагретой частью выпускного клапана являются головка и прилегающая к ней нижняя часть стержня. В двигателях повышенной мощности и быстроходности применяют специальные меры для отвода тепла от головки к направляющей втулке. Охлаждение водой или ртутью не дало положительных результатов, особенно в быстроходных двигателях. Для охлаждения водой в тихоходных двигателях большой мощности применяли трубки, подводящие воду в полость клапана и отводящие воду из полости. Однако это устройство ненадежно в работе, особенно при большом числе оборотов вала двигателя. При охлаждении ртутью последнюю наливали в пустотелый стержень. Во время работы двигателя ртуть испаряясь переносила тепло из нижней части стержня в верхнюю. Вследствие значительного удельного веса ртути увеличивалась масса движущихся частей. Не дало эффективных результатов и охлаждение маслом, подаваемым в полость стержня клапана различными способами. Применение масляного охлаждения усложняло конструкцию. Кроме того, масло во время работы коксовалось, что ухудшало передачу тепла от стенок стержня в масло. В результате указанных недостатков конструкторы стали применять вещества, плавящиеся при низкой температуре и хорошо передающие тепло. Наиболее эффективным средством охлаждения клапана следует считать применение металлического натрия, имеющего низкую температуру плавления (97° С) и весьма высокую теплоту испарения (1100 ккал/кг) при температуре кипения 880° С и удельном весе 0,97 кг/дм. Клапан при этом выполняют пустотелым (фйг. 131, г) с развитой внутренней полостью головки и стержня, которая на 60% заполняется натрием. Во время работы натрий при соприкосновении с раскаленной головкой расплавляется и испаряется, поглощая большое количество тепла; при этом происходит перенос тепла от головки к стержню. Соприкасаясь со стенками стержня, имеющими относительно низкую температуру, натрий конденсируется. Условия работы клапанов, особенно выпускных, очень тяжелые, поэтому выбору материала и технологии изготовления клапанов уделяют большое внимание. Материал для клапанов должен характеризоваться хорошими механическими качествами при высокой температуре (до 800-850° С), отсутствием коробления и трещин при повторном нагревании, а также устойчивостью против коррозии и износа. Впз^скные клапаны двигателей тихоходных и средней быстроходности изготовляют из углеродистых сталей 40 и 45 или из легированных 40ХН, .65ХН. Для выпускных клапанов применяют жаростойкие стали: хромоникеле-вую ЭЯ2 или сильхромовые стали ЭСХ8М, 30ЭСХ8МА и др. В некоторых случаях головку клапана изготовляют отдельно из легированной стали и навертывают (в предварительно обработанном виде) на стержень с последующей заваркой места у конца стержня. В этом случае конструкция получается более простой и дешевой. В отдельных конструк-  Фиг. 135. Головка выпускного клапана. ДНЯХ Применяют чугунное кольцо 8 (фиг. 135), имеющее посадочную поверхность; кольцо закрепляют на стержне гайкой 2, фиксированной от провора^ чивания винтами 1. В качестве материала впускных клапанов быстроходных, судовых, автомобильных и тракторных двигателей применяют углеродистые или легированные стали: никелевые, хромоникелевые, хромистые и хромованадиевые (стали 40Х; 37ХН; 40ХН; 50ХН и др.). Для выпускных клапанов этих двигателей применяют обычно жаростойкие легированные стали, хромоникелевые, сильхромоникелевые и др. (стали 40Х, ЭСХ8, ЭСХ8М и Х9С2). В быстроходных судовых, а также в автотракторных двигателях нередко применяют составные выпускные клапаны, головки которых изготовлены из специальной стали и приварены встык к стержням, изготов.11енным из углеродистой стали. Развитие легких двигателей повышенной мощности и быстроходности привело к созданию специальных клапанных сталей, отличающихся высокими качествами. В этих двигателях применяют для выпускных и часто для впускных клапанов специальные жароупорные стали: для впускных - стали ЭИ107, для выпускных - ЭИ69, ЭИ72 и др. С целью повышения износостойкости и антикоррозионности фаску выпускных клапанов покрывают стеллитом - сложным сплавом из кобальта, хрома, вольфрама и других элементов; могут быть применены и другие сплавы, например, сплавы с преобладанием никеля. Указанные сплавы наплавляют на поверхность нагретой детали слоем толщиной 0,7-\,5 мм. При непосредственном действии кулачка на клапан для уменьшения износа стержня его поверхность азотируют. Заготовку клапана отковывают или штампуют в горячем состоянии из прутка. Последующей механической и термохимической обработкой достигаются необходимые размеры и механические качества. Особое значение имеет соосность стержня клапана и фаски клапана, соосность направляющей и фаски седла и цилиндричность стержня. В автотракторостроении осуществляется производство заготовок клапанов методом холодной высадки из прутка. Надежная работа клапана в значительной мере зависит также от конструктивных форм клапана и чистоты обработки поверхностей. Переход от головки к стержню должен быть выполнен плавно; острые углы и кромки в выточках, риски и царапины не допускаются во избежание концентрации напряжений. Отсутствие скрытых пороков в металле устанавливают магнитными и рентгенологическими методами контроля. Процесс изготовления клапанов с натриевым охлаждением чрезвычайно сложен. Требуемая форма полости получается или многократным обжимом заготовки на специальных прессах или выточкой со стороны головки с последующей заваркой отверстия головки и наплавкой на него стеллита. Заполнение полости натрием осуществляется в керосине или другой среде, предотвращающей попадание воздуха в полость. Отверстие со стороны торца стержня плотно закрыто конической пробкой, заваренной стеллитом. Опорную поверхность для клапана первоначально выполняли непосредственно в головках (крышках) цилиндров; также поступают и в совре- менных нефорсированных автомобильных, тракторных и стационарных двигателях, имеющих чугунные головки. При изготовлении блоков и головок цилиндров из легких, сравнительно мягких сплавов под клапан стали устанавливать седло, предотвращающее разбивание фаски в мягком металле. В дальнейшем, в связи с форсированием двигателей, появилась необходимость и в чугунных головках иметь вставные седла из более жаростойкого и твердого материала, чем основной. В настоящее время в двигателях повышенной мощности почти всех типов седла выпускных клапанов выполняют вставными, а в форсированных двигателях вставными выполняют также и седла впускных клапанов. Крепление вставного седла осуществляется методами, показанными на фиг. 136. Для предотвращения выпадения седла из детали, выполненной из легких сплавов, применяли крепление седла на резьбе (фиг. 136, а). В даль-    Ю 6) г) Фиг. 136. Крепление клапанных седел.   нейшем стали применять более надежное крепление седла запрессовкой, при которой осуществляется более плотный контакт седла с головкой по большей поверхности, чем при резьбовом соединении. В современных двигателях посадочные поверхности седла и гнезда выполняют коническими или цилиндрическими. В первом случае (фиг. 136, б) запрессовка осуществляется тарированным ударом, во втором (фиг. 136, в)- седло запрессовывают до упора. На посадочной поверхности седел, запрессовываемых в легкие сплавы, нередко делают канавки (фиг. 136, г), в которые вдавливается металл при упругой его деформации. Надежность работы клапана зависит не только от конструкции и материала клапана, но также и седла; поэтому конструкции седел и выбору материала для их изготовления уделяют большое внимание. Исследованием дефектов клапанов установлено, что прогар клапана и седла происходит весьма интенсивно после того, как нарушается герметичность клапана, что происходит большей частью вследствие деформации сопрягаемых деталей. Деформация седла всегда более вероятна, чем деформация клапана, из-за меньшей жесткости и неодинаковой интенсивности охлаждения седла по периферии. Седла клапанов изготовляют в настоящее время из серых перлитных чугунов СЧ 28-48, сталей 45 и др., а также из бронзы. В ряде случаев седла клапанов отливают из отбеливающихся чугунов, не только хорошо противостоящих ударной нагрузке и химическому воздействию горячих газов, но и представляющих определенные технологические преимущества: обработка точно отливаемых колец сводится только к шлифованию, без обточки и дальнейшей притирки. В форсированных стационарных и судовых двигателях иногда часть крышки цилиндра, обращенную к камере сгорания, выполняют в виде съемной стальной плиты, в которой делают опорные фаски. 1 2 3 4 5 ... 19 |

|

|