|

|

|

Навигация

|

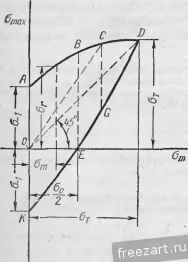

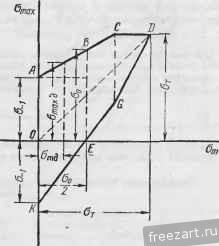

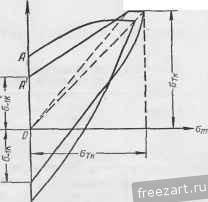

Главная » Мануалы Общие положения 35 факторов, влияние которых трудно учесть. К таким факторам относятся конструкции детали, абсолютные размеры детали, состояние ее поверхности, структура металла и многие другие. Наконец, применяемый до настоящего времени учет несимметричности нагрузки является очень приближенным. 4. Трудность установления закона распределения внутренних сил по сечениям детали. Примером могут служить головка (крышка) цилиндра, картер, блок. Исключительно сложно установить характер нагружения сечений, воспринимающих нагрузки того или иного участка головки цилиндра сложной формы, и тем более возникающих напряжений; именно головка является обычно одним из узлов, требующих большой работы по доводке. То же в значительной степени относится к картеру, в котором неизвестен характер нагружения сечений, передающих нагрузки от силовых шпилек и др. 5. Весьма трудно определить термические напряжения, величина которых значительна в таких ответственных деталях двигателя, как головка цилиндра, днище поршня, цилиндр и блок. Между тем термические напряжения в совокупности с механическими напряжениями нередко вызывают поломку дс тали. Указанием- на поломку от термических напряжений часто служит характер излома, отличный от усталостного. 6. Не менее важным, чем прочность, является жесткость многих ответственных деталей двигателей, а также устойчивость, связанная с определенными формами равновесий деформируемых деталей. Так, надежность работы коленчатого вала в большой степени зависит от его жесткости, жесткости опор вала и картера. Надежность работы деталей распределения, топливоподающей системы зависит от жесткости распределительного вала и вала топливного насоса. Недостаточная жесткость головки цилиндра может быть источником серьезных аварий. К сожалению, расчет на жесткость до настоящего времени почти не разработан. За исключением отдельных случаев, когда грубо приближенно подсчитывают величину деформации (прогибы распределительного вала и вала топливного насоса, поршневой головки шатуна и др.), расчета на жесткость, как правило, не делают. Конструкторы ограничиваются выбором соответствующих значений допускаемых напряжений, основываясь на опыте эксплуатации двигателей, показавших надежную работу рассчитываемых узлов и деталей. Весьма важным являются также вопросы устойчивости. Примерами деталей, теряющих устойчивость при работе, могут быть полые поршневые пальцы и коленчатые валы с недостаточной толщиной стенок. В этих случаях возникают напряжения вследствие овалиэации поперечного сечения. Данные напряжения, часто недоучитываемые в расчетах, приводят к поломкам указанных деталей или с ними сопряженных (например, бобышек поршня). § 2. о РАСЧЕТЕ ДЕТАЛЕЙ НА ПРОЧНОСТЬ С УЧЕТОМ ВЛИЯНИЯ ЗНАКОПЕРЕМЕННОЙ НАГРУЗКИ Поломки ответственных деталей двигателей происходят наиболее часта от усталости металлов в результате влияния переменных напряжений. Как известно, пределом выносливости называется максимальное напряжение, которое способен выдержать материал без разрушения при заданном числе циклов, например 10 или 10 Для большей части материалов после 10 циклов максимальное напряжение а^ (или t) остается постоянным. У легких сплавов предел выносливости следует рассматривать как условную величину. Пределы выносливости при поперечном и чистом изгибе различаются незначительно вследствие малого влияния на усталостную прочность касательных напряжений, возникающих в сечениях при поперечном изгибе. Для высоколегированных сталей с пределом прочности более 12 ООО кг(см ;4000 + -ia,. Для стального литья и чугуна а ,с=:.0,4а,. Для цветных металлов значения a i колеблются в более широких пределах а ,(0,25>0,5)а,. Амплитуда нормальных и тангенциальных напряжений цикла определяется как полуразность наибольшего и наименьшего напряжений; среднее напряжение или как полусумма этих напряжений тах mln . max mln . °а - 2 а 2 * шах + mln . тах + mln > --2 --2 Отсюда получим = °т + °а. Основными факторами, влияющими на прочность деталей при переменной нагрузке, следует считать: асимметрию цикла, концентрацию напряжений, абсолютные размеры деталей, качество поверхности, тип напряженного состояния. Меньшее влияние на прочность оказывают форма цикла и частота изменения напряжений. тйГ| Остановимся на основных положениях расчета на прочность с учетом переменной нагрузки, данных в трудах С. В. Серенсена, Р. С. Кинасошвили, Н. М. Беляева и других авторов. В случае несимметричного цикла с увеличением статической напряженности при уменьшении амплитуды напряжение а^ (предел выносливости Cj. при несимметричном цикле), соответствующее пределу прочности, возрастает. Прочность при несимметричном цикле хорошо иллюстрируется диаграммой изменения предельного напряжения в зависимости от среднего напряжения (фиг. 3). Левая часть диаграммы (от А до С) относится к области, в которой максимальные напряжения фактически меньше предела текучести. В этом случае прочность характеризуется сопротивлением разрушению, т. е. пределом еыносливости а,. Расчетные уравнения прочности при знакопеременной нагрузке включают обычно предел выносливости, полученный из испытания на изгиб. Экспериментальные исследования показывают, что наиболее устойчивые соотношения для усталостных и статических характеристик имеются между пределом выносливости при симметричном цикле в случае изгиба, пределом прочности Од при растяжении и пределом текучести а?-при растяжении. Ниже приведены эмпирические формулы, которыми можно пользоваться для приближенных расчетов. Для сталей с пределом прочности от 3000 до 12000 кг1см можно считать справедливым соотношение для предела выносливости при нормальных напряжениях для симметричного цикла при изгибе а 1;0,5а^* Правая часть диаграммы (от С до D) относится к той области, где прочность определяется сопротивлением пластическим деформациям, т. е. пределом текучести а^,. Область, расположенная левее луча ОС, представляет область усталости, а правее - область пластических деформаций. Точки G и Е расположены на   Фиг. 3. Диаграмма пределов выносливости. Фиг. 4. Схематизированная диаграмма пределов выносливости. таких же расстояниях от прямой 0D как и точки С и В. Можно построить так называемую схематизированную диаграмму пределов усталости, ограниченную двумя прямыми (фиг. 4). Левая прямая проходит через точки Л и 5, относящиеся к пределам выносливости о , при симметричном цикле и oq при пульсирующем, правая прямая CD горизонтальна и имеет ординату оу. Диаграмма может быть построена по заданным значениям a j, и Оу. или, аналогично, для касательных напряжений по значениям пределов выносливости соответственно при симметричном t i и пульсирующем То циклах и пределе текучести ту-. Влияние концентрации напряжений в расчетах обычно учитывается коэффициентами концентрации. Эффективный коэффициент концентрации напряжений представляет собой отношение предела выносливости o i или при отсутствии концентрации напряжений к пределу выносливости c i или при наличии концентрации напряжений  15 ZD 30 W 60 80100 150 ZOO 300dмм Фиг. 5. Кривые масштабного фактора для сталей: 1 - для полироианных валов из углеродистой стали при отсутствии ьснцентраиии; 2 - д.гя шлифованных и обточониих валов из углеродистой стали при отсутствии концентраций; 3-для полированных калов И1 ле1ированной стали при окугствии концентраций; 4 - для шлифонанних и обточенных валов и.ч легированн;)й стали при OTcyicTHHH конпенграци,!; 5 - для легированных сталей при умеренной концентрации напряжений; 6- для легигюванных сталей при наличии резкой концентрации напряжений. www.vokb-la.spb.ru -1 - °-га Значения коэффициента чувствительности для конструкционных сталей при различных способах обработки поверхности приведены ниже. Коэффициент поверхностной чувствительности конструкционных сталей для обработки различных типов Полировка............ 0,0 Шлифовка.............0,05-0,15 Чистая обточка..........0,1-0,2 Грубая обточка..........0,2-0,4 Необработанная поверхность при наличии окалины.........0,4-0,6 Примечание. Более высокие цифры относятся к сталям повышенного сопротивления и к более хрупким. В случае переменного кручения нередко принимают = о.бДо- Вместо До или Дт может быть введен фактор поверхности который в этом случае является множителем к £б или ет. Е/г = 1 - или е„ = 1 - Д,. В Практике при проведении расчета обычно учитывают концентрацию напряжений и влияние абсолютных размеров детали. Поэтому амплитуды напряжений должны быть увеличены в отношении или соответственно в отношении - , тогда максимальные напряжения определяются соотношениями: £ И Форма диаграммы пределов выносливости при учете концентрации напряжений и абсолютных, размеров изменяется. Амплитуды диаграммы в области усталости уменьшаются в-- раз. Полученную кривую (близкую к прямой) экстраполируют до значения максимальных напряжений, соответствующих пределу текучести с^- при наличии концентрации напряжений (фиг. 6). Связь между ko и kx приближенно может быть выражена соотношением Коэффициент, учитывающий изменение предела выносливости в зависимости от абсолютных размеров детали, называют обычно масштабным фактором. Последний представляет собой отношение предела выносливости детали к пределу выносливости лабораторного образт. Значения масштабного фактора е., для стальных деталей показаны на диаграмме (фиг. 5) в зависимости от размеров сечения. Влияние на предел выносливости качества обработки поверхности учитывается при расчете деталей вне зон,концентрации. Снижение предела выносливости CT jy для заданной обработки по сравнению с пределом выносливости a i гладких образцов может быть охарактеризовано коэффициентом поверхностной чувствительности <тах.а С В где Аналогично для касательных напряжений /7. =- -Г-= . (4)  Если известны характеристики прочности o j, Oq, t j, Tq, Oj, Xj, to no схематизированной диаграмме пределов выносливости может быть составлено выражение запаса прочности, содержащее величины a j и 0 вместо или соответственно и вместо Из диаграммы фиг. 4 имеем: Фиг. 6. Диаграмма пределов выносливости при наличии концентрации напряжений. где og-среднее напряжение, определяемое по диаграмме пределов выносливости; откуда max д = a ,-f-2c где 2а 1 - ао Так как <з^а = о°т' то учитывая выражение (3), получим и далее g-1 g-i При определении запасов прочности до настоящего времени основываются на подобии циклов: соответствующего диаграмме пределов выносливости и действующего при рабочем нагружении детали. Запас прочности равен отношению наибольшего напряжения ox в ~ г. определяемого по диаграмме пределов выносливости, к наибольшему напряжению в детали Аналогично для касательных напряжений (6> где 2Т 1 - Тр Значения 4>о и для сталей даны в табл. 2. Таблица L Значения коэффициентов ф влияния несимметрии цикла на прочность для сталей в зависимости от предела прочности

Для области, где прочность характеризуется пределом текучести, так как в этом случаедля любой асимметрии цикла oq= а^, или соответственно тала=г имеем: а для касательных напряжении (7) (8) Прочность детали определяется меньшей из величин, получаемых по формулам (5) или (7) и (6) или (8). При наличии сложного напряженного состояния вычисляют запасы прочности по нормальным По и по касательным напряжениям и общий запас прочности из соотношения Когда отсутствуют датшые о и т^, запасы прочности приближенно' можно определять по формулам no = -z--- -а~--- 0,55-f-0,60, 1,4--1,6. - = 1,62.0. Для легких сплавов: = 0,55 4-0,6, cr j - = 1,4-2,0. в связи с несовершенством расчетов приходится прибегать к различным экспериментальным методам определения напряжений и деформаций. Это особенно касается таких деталей, как головка цилиндра, картер, блок, коленчатый вал, напряжения в которых не поддаются достаточно точному теоретическому определению, вследствие чего происходят поломки этих деталей при испытании опытных образцов двигателей. Довольно часто при доводке опытного образца производят простые испытания при статической нагрузке,по возможности воспроизводя действительные условия работы деталей. Несмотря на стремление исследователей нагрузить детали силами, близкими по характеру воздействия и величине к рабочим усилиям, обычно условия напряжения в опытах получаются далекими от действительных условий работы. Некоторую пользу приносит параллельное статическое испытание аналогичных деталей двигателей, находящихся в эксплуатации. Это позволяет несколько более объективно провести сравнительную оценку прочности и жесткости новой конструкции. Для сталей грубо приближенные зависимости между пределами выносливости для симметричных и пульсирующих циклов имеют вид: ГЛАВА HI МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ДВИГАТЕЛЕСТРОЕНИИ Выбор материала для изготовления той или иной детали двигателя определяется ее конструктивной формой, условиями работы, технологией изготовления и экономической целесообразностью. Особенности рабочего процесса и разнообразие типов двигателей обусловливают применение различных материалов, обладающих специфическими свойствами. При этом условия производства и экономическая целесообразность определяют часто применение различных материалов для изготовления одинаковых деталей даже однотипных двигателей. Ниже приведены краткие характеоистики основных материалов, применяемых в двигателестроении. § 1. ЧУГУНЫ Высокие литейные качества, хорошая обрабатываемость, антифрикционные свойства и дешевизна чугуиов определяют их широкое применение в двигателестроении. Вес чугунных деталей стационарных и судовых двигателей составляет 75-80%, а в быстроходных двигателях при изготовлении корпуса из легких сплавов -25-30% веса двигателя. Только в наиболее мощных и напряженных двигателях чугуны применяют для изготовления лишь отдельных мелких деталей. Удельный вес чугунов 7,0-7,9 г/сж, коэффициент линейного расширения ~ (12 18) 10~. В двигателестроении применяют серые чугуны нормальные и модифицированные, ковкие чугуны и отбеливающиеся. Марка чугуна обозначена буквами СЧ с двумя цифрами, из которых первая показывает минимальное значение предела прочности на разрыв, а вторая - на изгиб {кг1мм). Модифицированные чугуны обозначаются буквами СМЧ. Чугуны одной и той же марки могут обладать различными свойствами в зависимости от химического состава. Для изготовления деталей сложной формы, высоко нагруженных и подвергающихся сложной механической обработке (блоки цилиндров, рамы, картеры, головки и крышки цилиндров, поршни), применяют чугуны марок от СЧ 21-40 до СЧ 32-52, в зависимости от напряженности деталей, а также модифицированные чугуны СМЧ 2SA8 и СМЧ 32-52. Детали, работающие при высокой температуре, но не подверженные трению (выпускные трубопроводы), отливаются из чугуна с пониженным содержанием кремния, фосфора и серы и с присадкой никеля и хрома. Для отливки деталей топливных насосов, работающих при высоких давлениях, применяют чугуны с большой присадкой никеля и пониженным содержанием кремния, фосфора и серы. Поршневые кольца и другие детали, подвергающиеся наряду с истиранием большим упругим деформациям, изготовляют из чугунов марок СЧ 18-36. СЧ 21 АО и СЧ 28-48 {с присадками титана, молибдена и ванадия). Стали 43 имеющих после термообработки сорбитную структуру. Втулки и гильзы цилиндров, работающие в условиях высоких удельных давлений, высокой температуры и при недостатке смазки, изготовляют из чугунов, имеющих или перлитную структуру, или мартенситную, получаемую непосредственно после отливки или в результате закалки и отпуска обработанной детали. Эти чугуны обычно содержат значительные присадки никеля и хрома. Для отливки коленчатых валов применяют модифицированные чугуны специальных составов. Ковкие чугуны имеют ограниченное применение в двигателестроении вследствие сложности их термической обработки. В настоящее время ковкие чугуны применяют для изготовления рычагов распределения, рымов и других подобных деталей взамен стального литья и поковок, а при составе, имеющем перлитную структуру, также для изготовления поршней двигателей некоторых типов. Белые чугуны, легированные хромом и молибденом, применяют для изготовления седел выпускных клапанов, подвергающихся большой ударной нагрузке при высокой температуре. Распределительные валы и толкатели двигателей некоторых типов изготовляют из отбеливающихся чугунов с отбеленной рабочей поверхностью, подвергающейся износу. Применяют также наплавку рабочих поверхностей стальных толкателей отбеливающимся чугуном. § 2. СТАЛИ Стальные детали составляют до 25-30% веса двигателя, их изготовляют отливкой, сваркой из сортового металла, ковкой и штамповкой. Удельный вес сталей колеблется в пределах 7,7-7,9 г/см; коэффициент линейного расширения (14-16) Ю'. Углеродистые стали применяют для изготовления деталей, подверженных относительно невысоким механическим и тепловым напряжениям. Углеродистые стали маркируют двухзначными числами, показывающими среднее содержание в стали углерода в сотых долях процента. Стали марок 08, 10 и 15 (предел прочности или временное сопротивление при растяжении ав = 32ч-35 кг/мм, предел текучести о^-= 18-f-21 /сг/л^ж^; относительное удлинение о = 32 ~ 27%) применяют для холодной штамповки деталей из листов и сортового проката и в виде проволоки. Марку стали выбирают в зависимости от требуемой пластичности, которая понижается с увеличением содержания углерода. Стали марок от 15 до 25 (og = 35 43 кг/мм; Oj- = 2\ -г- 26 кг/мм; 8 = 27 ч- 22%) используют для изготовления крепежных деталей, а также умеренно нагруженных шестерен, валиков и пальцев. При изготовлении подобных деталей на автоматах используют так называемые автоматные стали марок от А12 до А20, обладающие лучшей обрабатываемостью вследствие повышенного содержания серы и фосфора. Стали марок от 15 до 25 применяют также для изготовления деталей сваркой, ковкой, высадкой и для отливки деталей сложной формы (головки поршней, коробки передач). Для получения твердых поверхностей детали, изготовленные из сталей марок от 15 до 25, подвергают цементации или цианированию. Более нагруженные детали (коленчатые и распределительные валы, шатуны, кулачковые шайбы и др.) изготовляют из сталей марок от 30 до 50 (а^ = 48 -ь- 60 кг/мм] оу. = 23 ч- 30 кг/мм; 8 = 22 ч- 20%). Для-улучше-ния механических качеств детали подвергают закалке и отпуску. Увеличение поверхностной твердости деталей, изготовленных из сталей 30ч-35, достигается цементацией. Высокоуглеродистые стали марок от 55 до 70 применяют для изготовления деталей, подвергающихся большим, но постоянным деформациям, как, например, пружинные кольца, фиксирующие пружины и т. п. Следующими за углеродистыми сталями по возрастанию прочности являются группы сталей, легированных одним элементом. К ним относятся конструкционные стали с повышенным содержанием марганца (стали марок от 15Г до 65Г и от 10Г2 до 50Г2), обладающие хорошей обрабатываемостью, упрочнением термообработкой, а при повышенном содержании углерода - повышенной износостойкостью и усталостной прочностью (og = 40 75 кг/мм; ст = 23-4-40 кг/мм; 8 = 24 -=- 8%). Поэтому данные стали применяют для более напряженных коленчатых и распределительных валов, шатунов, поршневых пальцев, клапанных и других пружин. Из недостатков марганцовистых сталей необходимо отметить повышенную чувствительность их к перегреву и склонность к образованию трещин при закалке. Хромистые стали отличаются значительной прочностью после термообработки, износостойкостью, сопротивлением коррозии и малой деформацией материала при закаливании (з^ = 70 105 кг1мм\ а^- = 50 -4- 85 кг/мм; 8 = 8ч- 12%). Стали 15Х и 20Х применяют для цементуемых деталей поршневые пальцы, толкатели, кулачные шайбы), а стали марок от ЗОХ до 50Х-для закаливаемых деталей (оси, валы, шестерни, упорные кольца). К группе хромистых сталей относятся также стали, применяемые для шарикоподшипников (стали ШХ9-ШХ15). Присадки никеля придают сталям высокую прочность и вязкость. Однако вследствие экономической целесообразности применение в двигателестроении чисто никелевых сталей 25Н и 25НЗ ограничено для деталей, несущих высокие ударные нагрузки, только в особо напряженных двигателях {ад = = 50 ч- 80 кг/мм, о у- = 30 ч- 80 кг/мм; 8 = 20 ч- 7%). Из сталей, легированных двумя элементами,-наиболее часто применяют хромоникелевые и хромованадиевые стали (3 = 80--110 кг/мм; cj. = = 60-4-85 kzImm ; 8 = 8 10%). Хромоникелевые стали обладают высокой прочностью и вязкостью при повышенной износостойкости. Поэтому их применяют для деталей, работающих при больших переменных тгрузках и на износ (поршневые пальцы, валы, шестерни). Эти детали изготовляют из цементуемых сталей 12ХН и 20ХН, или закаливаемых 40ХН и 50ХН. Хромованадиевые стали 15ХФ и 20ХФ, также обладающие высокой прочностью и вязкостью, применяют для деталей, воспринимающих высокие ударные нагрузки (шестерни, толкатели, распределительные валы). Высокая ударная вязкость и пониженная чувствительность к перегреву сталей ЗОХФ и 40ХФ определяют их применение для деталей, изготовляемых ковкой (шатуны, коленчатые валы). Сталь 50ХФА применяют для изготовления клапанных пружин напряженных двигателей. В качестве заменителей хромо-никелевых и хромованадиевых сталей используют хромомаргакцовистые стали. Из сталей, легированных тремя элементами, в двигателестроении применяют хромоникельвольфрамовые и хромоникельмолибденовые стали 18ХНВА, 40ХНМА, I8XHMA (а, = 100-115 кг[мм\ Оу. =80-4-85 кг[мм\ 8 = = 10%). Эти стали отличаются еще более высокой прочностью и пониженной хрупкостью после отпуска, что предопределяет их применение для изготовления высконапряженных деталей большого сечения (коленчатые валы, шатуны). В качестве заменителей этих сталей используют хромомар-ганцевомолибденовую 18ХГМ, хромомарганцевотитановую 18ХГТ и хромо-марганцевокремнистую стали 20ХГС, ЗОХГС и 35ХГСА (о^ = 80 ч--4- 100 Асг/жж2; а у- = 60-4- 80 kzImm ; Ь= 10 ч- 9%). Из сталей и сплавов специального назначения, применяемых в двигателестроении, необходимо отметить следующие. 1 2 3 4 5 6 7 ... 19 |

|

|