|

|

|

Навигация

|

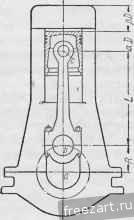

Главная » Мануалы заданных значений для обеспечения надлежащей прочности и надежности конструкции основных деталей. Одним из способов понижения р^при наддуве является понижение степени сжатия, связанное, однако, с ухудшением экономичности, вследствие уменьшения термического к. п. д. и с ухудшением пусковых качеств двигателя. Число цилиндров и их диаметр Число цилиндров двигателя определяется 1) заданными габаритами двигателя или машинного отделения; 2) степенью равномерности крутящего момента, зависящей от проте*-кания рабочего цикла и числа тактов; 3) тепловой напряженностью поршневой группы; 4) необходимостью возможно полного уравновешивания возвратно движущихся масс и величиной сил инерции этих масс; 5) производственными соображениями (при меньшем D удешевляется производство в случае крупносерийного изготовления двигателей); 6) отчасти крутильными колебаниями вала. При выбранном числе цилиндров и отношения и заданной мощности могут быть определены размеры цилиндра (D и S). Окончательные размеры цилиндра устанавливают с учетом возможной дальнейшей форсировки двигателя по наддуву и оборотам вала, не допуская большой тепловой напряженности поршня и нагрузки на кривошипно-шатунный механизм и картер двигателя. При этом используют данные находящихся в эксплуатации двигателей, а также опытных одноцилиндровых установок. Необходимо иметь в виду, что для двигателей повышенной литровой мощности диаметр цилиндра и число оборотов вала определяют в значительной степени тепловую напряженность поршневой группы и качество процессов газообмена. Число цилиндров в выполненных конструкциях лежит в пределах от 1 до 24, реже до 36 и выше. Наиболее часто встречающееся число цилиндров в рядных конструкциях от 4 до 10, в V-образных от 4 до 16. В однорядных звездах 5-9 цилиндров, в многорядных - до 7 цилиндров в одном отсеке. При увеличении числа цилиндров повышаются равномерность хода двигателя и его уравновешенность, облегчается пуск, уменьшается необходимая масса маховика. В случае применения многоцилиндровых конструкций размеры цилиндра и всего двигателя уменьшаются, уменьшается также масса движущихся деталей, что позволяет повысить число оборотов вала, не переходя допускаемых напряжений в деталях. При увеличении количества деталей усложняется конструкция двигателя, однако при крупносерийном изготовлении его стои- мость не повышается, так как изготовление большого количества одинаковых деталей меньших размеров не обходится дороже. С увеличением диаметра повышается эффективный к. п. д. вследствие уменьшения потерь тепла в охлаждающую среду, упрощается эксплуатация двигателей вследствие уменьшения числа цилиндров. Кроме того, при увеличении диаметра цилиндра уменьшается литровый вес. Одним из эффективных средств снижения веса и уменьшения габаритов является применение наддува и повышение числа оборотов вала, а также применение двухтактного процесса. Эти мероприятия могут быть проведены более эффективно для двигателя с меньшим диаметром цилиндра. Увеличивать диаметр цилиндра карбюраторных двигателей нецелесообразно вследствие возрастания склонности двигателя к детонации. iVh ~900 для двухтактных двигателей 450 Литровая мощность характеризует двигатель в отношении использования рабочего цилиндра. Для быстроход^ных двигателей нередко пользуются показателем N, называемым поршневой мощностью и определяющим удельную нагрузку на поршень. Для четырехтактных двигателей л г -е VhfPe Snpe Vyj - ip - до.р^ - 900 ~ 30 ДЛЯ двухтактных Этот показатель характеризует использование рабочего цилиндра по-значениям и с^. Кроме того, поршневая мощность в значительной степени характеризует тепловую напряженность поршневой группы и цилиндра. Поршневая мощность связана с литровой мощностью зависимостью; Кроме приведенных показателей, иногда применяют еще степень быстроходности Cfn. Вес и габариты Двигателя Весьма важным фактором, характеризующим качество конструкции, является вес двигателя. Обычно при сравнительной оценке конструкций пользуются параметром gj - весом двигателя на одну эффективную лошадиную силу. Величина зависит от многих факторов, в том числе от типа и назначения двигателя, конструктивной схемы, качества материалов и рассмотренных выше показателей. Отношение радиуса кривошипа к длине шатуна Отношение радиуса кривошипа к длине шатуна -j - является важным конструктивным параметром. При увеличении X уменьшаются габариты и вес двигателя, однако увеличивается давление поршня на стенку цилиндра, увеличивается износ. Величину X выбирают при проектировании на основе данных построенных двигателей с учетом их назначения. В современных двигателях стремятся увеличивать Л даже в тех случаях, когда не предъявляются жесткие требования к габаритам проектируемого двигателя Литровая и поршневая мощности Одним из основных параметров двигателя, характеризующих его каче-ство, является лющность, приходящаяся на 1 л рабочего объема цилиндра, называемая литровой мощностью. Для четырехтактных двигателей Анализ распределения веса между деталями двигателя показывает, что вес литых деталей достигает 60-70% общего веса двигателя. Поэтому особое значение приобретают вопросы определения размеров деталей остова, которые большей частью выполняются литыми. При проектировании этих деталей не следует допускать излишне увеличенных толщин стенок, местных усилений, ребер жесткости. Должна быть выяснена возможность замены нена-груженных литых деталей деталями, выполненными из листового металла штамповкой и сваркой. В каждом конкретном случае такой замены необходимо оценить экономическую ее целесообразность в отношении общей трудоемкости изготовления и дефицитности требуемых металлов, а также учесть потери металла с отходами. Известные возможности снижения веса имеются и в такой крупной детали, как маховик, так как методы расчета махового момента и основных размеров маховика весьма приближенны, а рекомендуемые степени неравномерности колеблются в широких пределах. Вес можно снизить путем применения V-образной схемы даже при небольшом числе цилиндров; при этом длина картера и коленчатого вала уменьшится (при незначительном увеличении диаметра вала). Необходимо также обратить внимание на расположение вспомогательных агрегатов. Наряду с весом весьма важным показателем следует считать габариты двигателя. Габариты двигателя зависят от его мощности, типа и назначения, конструктивной схемы и принятых значений рассмотренных выше параметров. До настоящего времени еще не разработаны критерии для сравнительной оценки габаритов двигателя. Используемое иногда при расчетах отношение объема описанного параллелепипеда (грани которого касаются крайних точек контура двигателя) к мощности не является полноценным, так как не отражает загруженности пространства деталями двигателя и его вспомогательными агрегатами S В табл. 1, кроме рассмотренных выше показателей, приведены величины эффективного удельного расхода топлива и степени сжатия е. § 3. ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ Требования, предъявляемые к конструкциям двигателей различного назначения К конструкции двигателя внутреннего сгорания должны быть предъявлены следующие общие требования: 1. Надежность работы, т. е. способность работать при различных режимах (скоростных и нагрузочных) без перебоев и вынужденных остановок. 2. Простота конструкции. Минимальное количество отдельных узлов и агрегатов. Рациональные конструктивные формы и методы изготовления. 3. Экономичность в отношении расходования топлива и масла. 4. Наименьшие габариты и вес двигателя и его вспомогательных устройств. 5. Удобное и безопасное обслуживание во время работы. Автоматизация управления. 6. Надежный пуск. 7. Возможно полное уравновешивание сил и моментов движущихся масс. 8. Возможная равномерность хода. 9. Удобное крепление на фундаменте или в машине. Если смотреть от кормы судна к носу, то расположенный справа двигатель имеет правое вращение, т. е. его вал вращается по часовой стрелке, располол<енньщ слева двигатель-левое вращение, т. е. против часовой стрелки. 10. Обеспечение технологичности конструкции деталей, стандартизации и унификации деталей, простоты сборки двигателя, а также его отдельных узлов и агрегатов. К стационарным двигателям, предназначенным для работы на неизменном скоростном режиме, должны быть предъявлены следующие дополнительные аребования: 1) устойчивость работы при постоянном числе оборотов вала для всех нагрузок; 2) способность работать с перегрузкой 10% не менее 1 часа. Судовые двигатели (главные), предназначенные для работы при переменном скоростном режиме, должны удовлетворять дополнительным требованиям в зависимости от способа соединения их с винтом. При непосредственном соединении должны быть обеспечены: 1) возможность изменения направления вращения при помощи или реверсивного механизма, или реверсивной муфты (реверсивно-редукторной муфты при необходимости понижения числа оборотов вала); 2) возможность изменения числа оборотов вала в пределах от номинального до /д - /4 от номинального и обеспечение устойчивой работы при минимальном чиспе оборотов вала; 3) повышенная экономичность; 4) возможность многократного пуска при любом положении вала; 5) возможность перегрузки на 10% при повышенном числе оборотов вала (до 103%); 6) блокировка органов управления между собой (для предупреждения возможности выполнения неверного маневра); 7) быстрота маневрирования; 8) возможность постройки из одной и той же модели двигателей правого и левого вращения. 9) удовлетворение требованиям Регистра СССР. При наличии электропередачи к винту двигатель мало отличается от стационарного. В настоящее время заводы большей частью строят двигатели одной и той же модели как для судовых, так и для стационарных установок. Если же двигатель предназначен только для установки на суда, то его строят обычно меньших габаритов и более легким, чем стационарный. Для судовых двигателей облегченного типа (для подводных лодок, катеров и т. д.), кроме требований, указанных в пп. 1-9, выдвигаются особые требования, касающиеся габаритов, веса и литровой мощности. Тепловозные двигатели. К основным требованиям к двигателям, применяемым в установках железнодорожного транспорта для тепловозов, автомотрис и моторных вагонов, относятся следующие: 1) вписывание в заданные габариты; 2) обеспечение определенного веса в зависимости от заданной нагрузки на оси; 3) устойчивая и экономичная работа при переменном скоростном и нагрузочном режимах; 4) надежное охлаждение двигателя; 5) хорошая фильтрация воздуха; 6) обеспечение возможности перегрузки; 7) надежные пусковые устройства. Тепловозные двигатели по своей конструкции близки к судовым двигателям. Автомобильные и тракторные двигатели. Требования, предъявляемые к автомобильным двигателям, сводятся к следующим основным: 1) возможно малые вес и габариты при достаточной жесткости конструкции; 2) высокая экономичность по расходу топлива и масла при переменном скоростном и нагрузочном режимах; 3) хорошая приемистость; 4) надежный пуск и работа при значительных колебаниях температуры окружающей среды; 5) надежное охлаждение двигателя; 6) хорошая фильтрация воздуха, топлива и масла. Тракторные двигатели по весу и габаритам занимают промежуточное положение между автомобильными и стационарными двигателями. Наряду с требованиями, перечисленными в пп. 2-6, следует подчеркнуть необходимость обеспечения длительной работы тракторных двигателей с нагрузкой, близкой к номинальной. При проектировании необходимо стремиться к возможно более простой кинематической схеме. Основные конструктивные параметры следует выбирать, используя лучшие показатели новейших, проверенных и хорошо зарекомендовавших себя конструкций с учетом возможности совершенствования двигателя. Необходимо стремиться к уменьшению количества деталей и к широкому использованию стандартных деталей и узлов, в частности, форсунок, топливных насосов, карбюраторов, регуляторов, фильтров и т. д., а также к ограничению количества посадок. Необходимо также учитывать возможность применения двигателей определенного назначения для других целей, например тепловозного двигателя для установки на суда. Параметры и размеры стационарных двигателей должны удовлетворять ГОСТ 7106. Маркировка двигателей по ГОСТ следующая: первая цифра указывает число цилиндоов. Далее расположены буквенные обозначения: Ч - четырехтактный, Л - двухтактный двойного действия, Р - реверсивный, К - крейцкопфный, Н - с наддувом, С - судовой, П - с редукторной передачей. После этого расположена дробь: в числителе - диаметр цилиндра в см, в знаменателе - ход поршня в см. Последняя цифра указывает на номер модернизации. Примеры: 9ДКР ~ 2, 8ДР и т. д. Маркировка двигателей автомобильного типа и других легких двигателей не установлена. Этапы проектирования Технические условия на проектирование. К началу проектирования конструктор получает технические условия, в которых указаны: 1) назначение и тип двигателя; 2) мощность номинальная и перегрузочная; 3) скорость поршня или число оборотов вала; 4) габариты и удельный вес; 5) число тактов; 6) желательные схемы расположения цилиндроЁ; 7) системы смазки и охлаждения; 8) способ пуска (сжатым воздухом, от электростартера, от руки и т. д.); 9) тип вспомогательных агрегатов (наддувочные и продувочные устройства, тип фильтров); 10) ТИП автоматов, блокировка, управление на расстоянии; 11) специальные требования. Некоторые из перечисленных требований могут отсутствовать. Так, например, часто отсутствуют пп. 3, 6, 9 и 10, а иногда и п. 5. Выбор размеров цилиндра и конструктивной схемы двигателя. Вначале могут быть оформлены конструктивные схемы в виде эскизных разработок (предэскизных проектов). В результате составления эскизов должны быть выявлены конструктивная схема, габариты и весовые показатели, возможности монтажа и демонтажа. Обычно выполняют несколько вариантов конструкций. Вопрос выбора основных размеров цилиндра является весьма ответственным. Отдельные элементы конструкций в дальнейшем могут быть изменены, но ошибку в определении основных параметров в подавляющем большинстве случаев исправить очень трудно. Она может привести к большой затрате средств или даже затормозить развитие двигателестроения. Следует иметь в виду, что целесообразно строить одну конструкцию двигателя в течение продолжительного срока вследствие больших трудностей перестройки производства и перевода автоматических станков на выполнение новой конструкции. Не следует забывать также, что лишь после длительной эксплуатации может быть в той или иной степени завершен процесс усовершенствования и развития данной конструкции. Выбрав расположение цилиндров, систему смесеобразования, схему газораспределения, конструкцию основных узлов (головки цилиндра, деталей кривошипно-шатунного механизма), конструктор может оценить среднее эффективное давление, максимальное давление сгорания и произвести расчет мощности и ориентировочный расчет прочности отдельных элементов. Составление эскизного проекта. Следующим этапом проектирования является эскизный проект, а иногда непосредственно эскизно-технический проект, отличающийся от эскизного более подробной разработкой отдельных узлов двигателя. Эскизный проект составляют в одном или нескольких вариантах. В эскизном проекте предусматривают наряду с подробной разработкой конструктивной схемы, разработку конструкции главных узлов двигателя: цилиндра и блока, шатунно-поршневой группы, картера и коленчатого вала, группы газораспределения и головки цилиндра. Разрабатывают также систему смазки и охлаждения, выявляют расположение вспомогательных агрегатов, выпускной и впускной систем. Решают основные вопросы технологии изготовления наиболее ответственных узлов. В эскизном проекте, как правило, дают поперечный и продольный разрезы двигателя, кроме того, часто дают вид со стороны распределения а также разрезы некоторых узлов. На чертежах могут отсутствовать отдельные конструктивные элементы, не полностью показаны системы смазки и охлаждения, размещение и конструкции агрегатов и т. д. Параллельно с конструированием рассчитывают на прочность наиболее ответственные детали (коленчатый вал, шатун, детали группы распределения), подсчитывают удельные давления на шатунных и коренных шейках; этот расчет является прнкидочным. После окончания всех вариантов эскизного проекта происходит защита проекта, т. е. всестороннее обсуждение его с участием специалистов-экспертов, потребителей (эксплуатационников) и технологов, что позволяет дать проекту соответствующую оценку, утвердить его или отклонить, или выбрать оптимальный вариант при наличии нескольких. Эскизный проект, выполняемый небольшой группой квалифицированных конструкторов под руководством главного конструктора, следует считать одним из основных этапов проектирования двигателя. Составление технического проекта. Следующим этапом является технический проект. В отличие от эскизного проекта технический проект включает не только переработанные с учетом принятых замечаний и более подробно разработанные чертежи продольного и поперечного разрезов двигателя, но также и чертежи узлов, достаточно подробные для того, чтобы в дальнейшем можно было выполнить рабочие чертежи деталей. В техническом проекте выполняют тепловой и динамический расчеты, расчеты на прочность и износостойкость. На чертежах проставляют основные увязочные размеры, которые должны быть учтены при выполнении рабочих чертежей. Технический проект выполняет большая группа конструкторов с участием менее квалифицированных специалистов. Разработка проекта проводится при участии технологов. Составление рабочих чертежей. Следующим этапом проектирования является составление рабочих чертежей, к которому приступают после защиты и утверждения технического проекта. Рабочие чертежи выполняют в следующем порядке: сначала чертежи крупных литых и кованых деталей, для которых требуется изготовление сложных моделей и необходима сложная длительная механическая обработка, затем - чертежи мелких деталей, в том числе крепежных. На рабочих чертежах указывают все размеры (причем каждый размер указывают только один раз) и допуски, материал детали и класс механической обработки поверхностей, а также методы термической обработки деталей и их последовательность. На чертежах деталей кривошип но-шату иного механизма (поршневая группа, шатуны) указывают весовые допуски. Рабочие чертежи проверяют параллельно с изготовлением сборочных чертежей узлов, служащих основным пособием при монтаже и разработке технологии. На чертежах ставят марку двигателя, номер узла и номер детали; на сборочных чертежах дают монтажные указания. Размеры на сборочных чертежах обычно не проставляют. Очень часто в заключение проектирования вновь выполняют чертежи поперечного и продольного разрезов с учетом всех внесенных при выполнении рабочих чертежей изменений. Этим контролируют правильность поставленных размеров. Нередко, особенно в случае внесения значительных изменений при выполнении рабочего проекта, проводят еще раз окончательные поверочные расчеты: тепловой, динамический, расчеты на прочность и износостойкость. Параллельно с выполнением технического проекта (а часто и ранее) выполняют рабочий проект одноцилиндровой установки или V-образного отсека, на которых в дальнейшем проводят доводку отдельных узлов и процессов двигателя: поршневой группы, шатунов, процесса смесеобразования, наполнения и т. д. . Испытание и доводка двигателя. В процессе изготовления моделей, разработки технологии конструкторы по указаниям технологов вносят изменения в конструкцию отдельных узлов и деталей. Испытания и доводка двигателя требуют также постоянной работы конструктора по изменению и усовершенствованию конструкции отдельных узлов и деталей. После доводки двигателя конструктор обычно проводит работу по повышению мощности, улучшению экономичности, а также усовершенствованию систем смазки и охлаждения и других систем. Для ускорения и улучшения проектирования детали разбивают на отдельные группы. Каждая из групп включает комплекты - самостоятельные сборочные узлы, состоящие из отдельных деталей. Основными группами можно считать следующие: 1. Детали кривошип но-шату иного механизма . Детали данной группы Иногда к этим деталям в судовых и стационарных двигателях применяют неудачный термин движение . служат для передачи рабочих усилий коленчатому валу и далее муфте (или другой детали, передающей мощность). Рассматриваемый комплект включает поршневую группу, шатуны и другие передаточные механизмы и коленчатый (коренной) вал. 2. Группа распределения, включающая детали, передающие движение от коренного вала к органам распределения. К этой группе]относятся впускные и выпускные органы, клапанные пружины, детали передачи: штанги и толкатели, рычаги, распределительный вал и шестерни. 3. Остов (корпус) двигателя, включающий неподвижные детали, содержащие и поддерживающие детали кривошипно-шатунного механизма. Через элементы остова передаются усилия другим деталям. К этой группе относятся фундаментная (подмоторная) рама, картер, станина или блок-картер; цилиндр, моноблок или блок-цилиндр, головка (крышка) цилиндра. 4. Системы питания топливом, к которым относятся: топливный насос высокого давления, форсунка, подкачивающий насос, карбюратор, смеситель, фильтры, трубопроводы высокого и низкого давления. 5. Выпускная система: выпускная камера, выпускной трубопровод, глушитель. 6. Система смазки: масляные насосы, фильтры, холодильники, трубопроводы для подачи масла. 7. Система охлаждения: водяные насосы, масляные насосы, холодильники, трубопроводы. 8. Пусковые устройства: стартеры, пусковые клапаны, трубопроводы, баллоны, распределительные золотники. 9. Продувочные и наддувочные устройства: продувочный насос (в двухтактных двигателях), наддувочный насос, детали привода, ресивер продувочного или наддувочного воздуха, воздушный фильтр. 10. Система зажигания (в двигателях с посторонним зажиганием): магнето, прерыватели, распределители. И. Система регулирования: скоростные и пневматические регул.яторы, предельные регуляторы, автоматика. 12. Система реверса и управления (включающая пост управления, блокировку), сервомоторы реверсирования и передачи от поста управления к топливному насосу и регулятору. Последовательность выполнения эскизов поперечного, а затем продольного разрезов двигателя при рядном расположении цилиндров в общих чертах может быть следующей: 1. По известной мощности, числу оборотов коленчатого вала, после -. S выбора числа цил и ндров^, величин р^,-и определяют диаметр цилиндра из соотношения (1) или (2) и далее ход поршня. 2. Оценивая величину X на основе положений, указанных в § 2, определяют L. 3. Выполнение эскиза начинают с поперечного разреза. Проводят вертикальную ось, представляющую собой ось цилиндра и горизонтальную ось, пересекающую вертикальную в точке а, соответствующей оси коленчатого, вала. Откладывают от точки пересечения по вертикали величины R R -\- L (фиг. 2), отмечая точки бис - центры шатунной шейки и поршневого пальца. 4. Наносят размеры шатунной шейки коленчатого вала и пальца поршня (см. гл. V и VIII). 5. Наносят границы цилиндра и основные размеры поршня (см. гл. VIII). 6. Вычерчивают эскиз шатуна (см. гл. VII). 7. Вырезав очертание шатуна из кальки, определяют, двигая фигуру на эскизе, габариты движения шатуна. 8. Наносят размеры коренной шейки и щеки коленчатого вала (см. гл. V). 9. Проверяют размеры, в первую очередь длину поршня с учетом возможности прохода шатуна так, чтобы поршень не соприкасался с коленчатым валом (его противовесами). В двигателях повышенной мощности и быстроходности нередко после выяснения размеров цилиндра определяют основные размеры коленчатого вала. Это относится и к V-образным двигателям, в которых элементы вала несут повышенную нагрузку. 10. Наносят основные размеры цилиндровой втулки, блока, габаритные размеры картера. Для карбюраторных двигателей иногда ориентировочную высоту двигателя над осью вала (фиг. 2) определяют как сумму где L - длина шатуна. Ориентировочные значения эмпирических коэффициентов: а = 0,3 0,45 и р = 1,2 -f- 1,8. 11. Приступая к выполнению продольного разреза двигателя, наносят размеры основных элементов цилиндров и блока: стенок цилиндра, стенок блока и водяной рубашки; одновременно определяют расстояние между осями цилиндров. 12. Размещают основные элементы вала, шеек и щек, учитывая их прочность и износостойкость шеек и подшипников. Данная задача усложняется при проектировании быстроходных двигателей повышенной мощности, для которых надежность работы трущихся частей вала следует считать особо важной. Возможно, что при найденном расстоянии между осями цилиндров размеры шеек вала и подшипников окажутся недостаточными по износостойкости. В этом случае придется пересмотреть выбранные размеры элементов вала и деталей с ним сопряженных, увеличив одновременно размеры водяной рубашки или других элементов системы блока и цилиндра. 13. Проектируют поршневую группу и шатун, основные размеры которых были нанесены ранее (п. 5 и 6). 14. Далее проектируют головку (крышку), в которой после выбора основных размеров размещают клапаны, корпус форсунки, полости охлаждения, детали крепления и т. д. 15. Одним из основных вопросов является расположение распределитель-. ного вала и деталей привода. Эту часть проекта выполняют как на поперечном, так и продольном разрезах, нередко параллельно. 16. После этого конструируют остальные детали корпуса: картер, фундаментную раму и т. д. Изложенный порядок может быть в основном сохранен и при проектировании многорядных-двигателей, для которых должен быть известен (или выбран) угол между осями цилиндров. При проектировании быстроходных двигателей одним из основных вопросов является размещение органов распределения в головке цилиндра. Поэтому проектирование двигателя нередко начинается с конструирования головки цилиндра. Продольный разрез часто выполняют параллельно с поперечным. Последовательность выполнения эскизов может быть и иной.  Фиг. 2. Расположение деталей кривошипно-ша-туиного механизма в корпусе двигателя. 3 Орлин 2383 ГЛАВА И О РАСЧЕТЕ ДЕТАЛЕЙ ДВИГАТЕЛЕЙ НА ПРОЧНОСТЬ, ЖЕСТКОСТЬ И УСТОЙЧИВОСТЬ § 1. ОБЩИЕ ПОЛОЖЕНИЯ Расчет на прочность деталей двигателей до настоящего времени еще является весьма условным. Основные причины данного положения сводятся к следующим. 1.. Сложность формы рассчитываемых деталей. Как известно, большая часть деталей двигателя отличается сложностью формы, что обусловливает неприменимость к ним понятий: брус, пластина и оболочка-тел, рассчитываемых по формулам теории сопротивления материалов. Поэтому формулы для определения напряжений и деформаций в телах простейшей формы по существу не применимы для расчета деталей двигателей. Исключение со.-ставляют стержень шатуна, распределительный вал, штанга передачи к клапанам и немногие другие детали. Следует добавить, что рассчитываемые сечения, как правило, расположены в непосредственной близости приложения сил. Вследствие этого получается еще большая неточность расчета: в точках приложения сил (сосредоточенных) возникают местные напряжения значительной величины, иногда превышающие в несколько раз расчетные. В результате подсчитываемые напряжения являются лишь некоторыми условными величинами, имеющими размерность напряжений. 2. Трудность определения действительной величины сил, нагружающих деталь, условий работы детали и расчетных режимов. Даже при расчете деталей кривошипно-шатунного механизма, где как будто бы в этом отношении имеется полная ясность, при определении силы давления газов и подсчете силы инерции делают ошибку, не учитывая скорости изменения сил по времени. При рассмотрении условий работы ряда деталей очень часто делают те или иные допущения, вследствие чего возникают значительные погрешности в результатах расчета. Так, при расчете коленчатого вала его рассматривают как разрезную систему (разрезая вал по серединам опор), принимают его абсолютно жестким, не учитывают влияния деформаций картера и самого вала, влияния масляного слоя, износа шеек; при расчете стержня шатуна на изгиб от сил инерции не учитывают влияние головок и т. д. Не вполне ясен также вопрос о том, какой из режимов считать расчетным. Так, в двигателях машин наземного транспорта, наибольшие давления Б цилиндре возникают при режимах, соответствующих максимальному крутящему моменту (т. е. когда число оборотов вала составляет примерно 60-70% от максимального). Нередко считают именно этот режим расчетным. В то же время наибольшие напряжения могут получиться и при режиме, соответствующем максимальной мощности. 3. Трудность точного учета влияния знакопеременных нагрузок. Значительное число основных деталей двигателя нагружается знакопеременной нагрузкой. Прочность при переменной нагрузке зависит от большого числа 1 2 3 4 5 6 ... 19 |

|

|